一种塑料壳体的成型装置的制作方法

本发明涉及多媒体设备成型,具体为一种塑料壳体的成型装置。

背景技术:

1、多媒体设备是指能够播放多媒体文件的设备,它们可以播放音频、视频、图片等多种媒体文件,是当今社会中极其重要的一类设备,常见的多媒体设备有电视机、投影仪、摄像机、收音机、录音机、游戏机、音响、麦克风、扩音器等;

2、通常情况下多媒体设备的后壳体上均会分布用于散热、安装或出声的孔洞。产生孔洞的手段往往有两种:

3、第一:注塑好完整的壳体后,采用钻孔或冲孔的方式加工出这些孔洞,但是这会导致的问题是,首先,会增加加工的步骤,提高成本;其次,对于圆形的孔洞来说,钻孔尚且能够保证壳体不易损坏,而当需要加工方孔时,则不得不采用冲孔的方式,而冲孔过程中就容易导致硬质塑料制成的壳体崩坏;产生次品。

4、第二(可参见图11):在成型模具中,直接设计产生孔的凸起特征;这些特征虽然能够生产出带孔的壳体,但是,其也容易导致凸起的背流面产生气泡(方形孔的加工中该现象更加明显);其次,还有部分的模具凸起特征的端部与其配合的模具内壁产生挤压变形,从而导致生产出的壳体的孔上方存在一层薄片状废料,需要后续的剪裁。

5、基于此,本发明设计了一种塑料壳体的成型装置,以解决上述问题。

技术实现思路

1、本发明的目的在于提供一种塑料壳体的成型装置,以解决上述背景技术中提出的问题。

2、为实现上述目的,本发明提供如下技术方案:一种塑料壳体的成型装置,包括注塑机主体和设置在注塑机主体上相互配合的第一模具和第二模具,所述第一模具贯穿开设有若干个第一槽口,所述第二模具上贯穿开设有与第一槽口一一对应的第二槽口,所有第一槽口内部均设置有成型柱,所述成型柱能够嵌入在第二槽口内部,若干个所述成型柱共同固定连接有固定板,所有第二槽口内部均滑动连接有支撑块,所述支撑块均固定连接有第一弹簧,所述第一弹簧后方均设置有传感器,所述固定板上方设置有驱动组件,所述驱动组件用于驱动固定板与若干个成型柱从第一槽口内部向第二槽口内部移动。

3、作为本发明的进一步方案,所述第一模具固定连接有第一储水盒,所述第一储水盒内部填充有脱模剂,若干个所述成型柱均穿过所述第一储水盒,所述第一储水盒内壁固定连接有限位板,若干个所述成型柱均穿过所述限位板,所述第一储水盒内部滑动连接有挤压板;所述挤压板固定连接有用于其复位的第二弹簧,所述成型柱穿过所述挤压板,所述挤压板与限位板之间设置有海绵块,所述挤压板固定连接有弹力绳,所述弹力绳顶端缠绕有第二齿轮,所述第二齿轮与第一模具侧壁转动连接;

4、所述驱动组件能够在驱动固定板与若干个成型柱沿轴向从第一槽口内部向第二槽口内部等距离移动之前驱动第二齿轮转动。

5、作为本发明的进一步方案,所述弹力绳传动连接有绕线轮,所述绕线轮转动连接在第一储水盒内壁。

6、作为本发明的进一步方案,所述限位板上开设有透气孔,所述透气孔贯穿限位板,所述第一储水盒上设置有补水头。

7、作为本发明的进一步方案,所述驱动组件包括第一齿轮、气缸、若干个第二齿牙和滑杆,所述第一齿轮与第一模具侧壁转动连接,所述第一齿轮的转动轴固定连接有支杆,所述支杆上开设有凹槽,所述凹槽与所述滑杆滑动连接,所述滑杆固定连接在固定板顶部,所述气缸与第一模具固定连接,所述气缸端部固定连接有连接杆,所述连接杆固定连接有驱动杆所述驱动杆靠近第一齿轮的一侧底部固定连接有若干个第一齿牙,若干个所述第一齿牙能够与第一齿轮啮合,所述第二齿牙均与驱动杆固定连接。

8、作为本发明的进一步方案,所述第一齿轮的转动轴套接有第二扭簧。

9、作为本发明的进一步方案,所述驱动组件包括液压杆和l型杆,所述液压杆与第一模具固定连接,所述液压杆固定连接有压片,所述l型杆固定连接在固定板顶部,所述压片固定连接有齿条杆,所述齿条杆与第二齿轮啮合,所述压片能够推动l型杆移动。

10、作为本发明的进一步方案,所述第二槽口内部靠近第二模具后端的位置均设置有空腔,所述空腔均开设在第二模具的内部,所述空腔内部均固定连接有矩形架,所述矩形架内壁设置有若干个喷孔,所述第二模具后方设置有第二储水盒,所述第二储水盒用于将脱模剂通过喷孔向外喷出。

11、作为本发明的进一步方案,所述第二模具远离第一模具的一侧设置有支撑板,所述支撑板与第二模具滑动连接;所述支撑板与第二模具之间固定连接有第三弹簧,所述支撑板上开设有与支撑块后端相匹配的槽,所述支撑块的后端滑动连接在槽的内部,所述第一弹簧位于支撑板内部且其底端与传感器顶端固定连接,所述第一弹簧与传感器均位于槽的内部,所述传感器底端与支撑板内底壁固定连接。

12、作为本发明的进一步方案,所述支撑板后方设置有拨杆,所述拨杆与第二模具转动连接,所述拨杆的转动轴套接有第一扭簧。

13、与现有技术相比,本发明的有益效果是:

14、1.在对壳体进行成型的时候是先在模腔内部注满熔液的,而后在将成型柱穿过熔液进入到第二槽口之中,在进入到第二槽口内部后支撑块会再次后退,进而对成型柱进行让位,待熔液冷却壳体成型之后,成型柱从壳体之中取出,进而使壳体上形成孔洞,进而不需要进行冲压工作,防止壳体崩坏。

15、2.在熔液注满之后将成型柱插入到第二槽口内部的方式相对于成型柱直接插入到第二模具内壁的方式还能避免成型柱的底端穿过熔液与第二模具内壁接触的时候成型柱的底端与模腔内部的熔液接触,而后在冷却后形成结块层的问题,避免了成型之后的壳体的孔洞不透彻,而通过支撑块的设置,在成型柱穿过熔液后会进入到第二槽口内部,从而使成型柱的底端不会在壳体上形成结块,而进入到第二槽口后的成型柱,即使底端具有少量的熔液残留,在冷却后形成结块层后等到壳体脱模后也会被支撑块直接顶出,因此不会造成残留。

16、3.通过第一储水盒和第二储水盒能够将内部的脱模剂自动的向成型柱和支撑块与第二槽口的内壁去喷涂,进而防止成型柱和支撑块与壳体不好脱模的现象。

17、4.在成型柱与第二模具内壁接触后在注入熔液容易使背流面出现气泡,而在模腔内注满熔液之后再将成型柱插入到第二槽口内部的方式还能够减少成型柱背流面的位置形成气泡的情况。

技术特征:

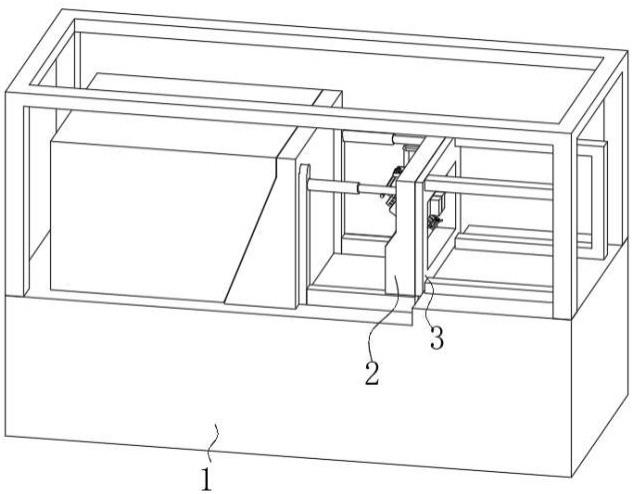

1.一种塑料壳体的成型装置,包括注塑机主体(1)和设置在注塑机主体(1)上相互配合的第一模具(2)和第二模具(3),其特征在于:所述第一模具(2)贯穿开设有若干个第一槽口(4),所述第二模具(3)上贯穿开设有与第一槽口(4)一一对应的第二槽口(5),所有第一槽口(4)内部均设置有成型柱(6),所述成型柱(6)能够嵌入在第二槽口(5)内部,若干个所述成型柱(6)共同固定连接有固定板(7),所有第二槽口(5)内部均滑动连接有支撑块(8),所述支撑块(8)均固定连接有第一弹簧(9),所述第一弹簧(9)后方均设置有传感器(10),所述固定板(7)上方设置有驱动组件,所述驱动组件用于驱动固定板(7)与若干个成型柱(6)从第一槽口(4)内部向第二槽口(5)内部移动。

2.根据权利要求1所述的塑料壳体的成型装置,其特征在于:所述第一模具(2)固定连接有第一储水盒(17),所述第一储水盒(17)内部填充有脱模剂,若干个所述成型柱(6)均穿过所述第一储水盒(17),所述第一储水盒(17)内壁固定连接有限位板(19),若干个所述成型柱(6)均穿过所述限位板(19),所述第一储水盒(17)内部滑动连接有挤压板(20);所述挤压板(20)固定连接有用于其复位的第二弹簧(40),所述成型柱(6)穿过所述挤压板(20),所述挤压板(20)与限位板(19)之间设置有海绵块(21),所述挤压板(20)固定连接有弹力绳(22),所述弹力绳(22)顶端缠绕有第二齿轮(23),所述第二齿轮(23)与第一模具(2)侧壁转动连接;

3.根据权利要求2所述的塑料壳体的成型装置,其特征在于:所述弹力绳(22)传动连接有绕线轮(25),所述绕线轮(25)转动连接在第一储水盒(17)内壁。

4.根据权利要求2所述的塑料壳体的成型装置,其特征在于:所述限位板(19)上开设有透气孔,所述透气孔贯穿限位板(19),所述第一储水盒(17)上设置有补水头。

5.根据权利要求2所述的塑料壳体的成型装置,其特征在于:所述驱动组件包括第一齿轮(11)、气缸(14)、若干个第二齿牙(24)和滑杆(26),所述第一齿轮(11)与第一模具(2)侧壁转动连接,所述第一齿轮(11)的转动轴固定连接有支杆(12),所述支杆(12)上开设有凹槽(13),所述凹槽(13)与所述滑杆(26)滑动连接,所述滑杆(26)固定连接在固定板(7)顶部,所述气缸(14)与第一模具(2)固定连接,所述气缸(14)端部固定连接有连接杆(15),所述连接杆(15)固定连接有驱动杆(18)所述驱动杆(18)靠近第一齿轮(11)的一侧底部固定连接有若干个第一齿牙(16),若干个所述第一齿牙(16)能够与第一齿轮(11)啮合,所述第二齿牙(24)均与驱动杆(18)固定连接。

6.根据权利要求5所述的塑料壳体的成型装置,其特征在于:所述第一齿轮(11)的转动轴套接有第二扭簧(39)。

7.根据权利要求2所述的塑料壳体的成型装置,其特征在于:所述驱动组件包括液压杆(27)和l型杆(29),所述液压杆(27)与第一模具(2)固定连接,所述液压杆(27)固定连接有压片(28),所述l型杆(29)固定连接在固定板(7)顶部,所述压片(28)固定连接有齿条杆(30),所述齿条杆(30)与第二齿轮(23)啮合,所述压片(28)能够推动l型杆(29)移动。

8.根据权利要求1所述的塑料壳体的成型装置,其特征在于:所述第二槽口(5)内部靠近第二模具(3)后端的位置均设置有空腔(31),所述空腔(31)均开设在第二模具(3)的内部,所述空腔(31)内部均固定连接有矩形架(32),所述矩形架(32)内壁设置有若干个喷孔(33),所述第二模具(3)后方设置有第二储水盒(34),所述第二储水盒(34)用于将脱模剂通过喷孔(33)向外喷出。

9.根据权利要求8所述的塑料壳体的成型装置,其特征在于:所述第二模具(3)远离第一模具(2)的一侧设置有支撑板(35),所述支撑板(35)与第二模具(3)滑动连接;所述支撑板(35)与第二模具(3)之间固定连接有第三弹簧(36),所述支撑板(35)上开设有与支撑块(8)后端相匹配的槽,所述支撑块(8)的后端滑动连接在槽的内部,所述第一弹簧(9)位于支撑板(35)内部且其底端与传感器(10)顶端固定连接,所述第一弹簧(9)与传感器(10)均位于槽的内部,所述传感器(10)底端与支撑板(35)内底壁固定连接。

10.根据权利要求9所述的塑料壳体的成型装置,其特征在于:所述支撑板(35)后方设置有拨杆(37),所述拨杆(37)与第二模具(3)转动连接,所述拨杆(37)的转动轴套接有第一扭簧(38)。

技术总结

本发明公开了一种塑料壳体的成型装置,属于多媒体设备成型技术领域,包括注塑机主体和设置在注塑机主体上相互配合的第一模具和第二模具,所述第一模具贯穿开设有若干个第一槽口,所述第二模具上贯穿开设有与第一槽口一一对应的第二槽口,所有第一槽口内部均设置有成型柱,在对壳体进行成型的时候是先在模腔内部注满熔液的,而后在将成型柱穿过熔液进入到第二槽口之中,在进入到第二槽口内部后支撑块会再次后退,进而对成型柱进行让位,待熔液冷却壳体成型之后,成型柱从壳体之中取出,进而使壳体上形成孔洞,进而不需要进行冲压工作,防止壳体崩坏。

技术研发人员:李成刚

受保护的技术使用者:江苏精仪达科技有限公司

技术研发日:

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!