一种真空袋膜成型装置及使用方法与流程

1.本发明涉及袋膜成型装置技术领域,具体为一种真空袋膜成型装置及使用方法。

背景技术:

2.真空袋薄膜是指用复合材料构件固化成型的工艺辅助材料,在一定环境条件下可形成并保持真空状态的薄膜材料,通常采用人工硅胶或天然橡胶制作而成,袋膜在制备时工作人员将制料倒在模具中,手拿刮板对制料进行刮平,需要依赖工作人员的技术熟练程度,涂膜的均匀性难以保证。

3.现有技术中成型装置存在的缺陷是:

4.1、专利文件cn217165139u公开了一种防水涂料涂膜成型装置,“一种防水涂料涂膜成型装置,包括有底板、第一密封垫、密封罩、模具、第一气缸、刮板、第一固定板、第二气缸、第二固定板、卡扣、物料筒等;底板顶部右后侧连接有第一密封垫,第一密封垫上连接有密封罩,底板顶部右后侧连接有模具,模具位于密封罩内部,底板顶部右前侧连接有第一气缸。通过第一密封垫、密封罩、模具、第一气缸和刮板等配合下能自动进行防水涂料涂膜制备,减少气泡产生,提高工作效率。”该成型装置不能根据涂膜制备规格的不同对模具进行更换,降低了成型装置的适用范围。

5.2、专利文件cn206106422u公开了一种新型真空袋成型装置,“包括上盖和底模,所述上盖的周边设有紧固螺丝孔,所述上盖上设有充气孔,所述底模的周边设有紧固螺丝孔和密封槽,所述底模上设有抽气孔,所述密封槽内设有耐高温高压密封圈;所述上盖和所述底模经紧固螺丝密封连接,所述上盖和所述底模构成压力成型腔。本实用新型所公开的新型真空袋成型装置,能够有效解决成型压力不够的问题,在成型过程中给予制品额外成型压力,降低制品孔隙率,提高制品整体强度;而且能够在增加极少成本的前提下得到很高的产品强度,利于产品的大范围批量应用。”该成型装置不能对预浸料投放量进行自动控制,预浸料投放量的不同无法保证真空袋的成型质量。

6.3、专利文件cn112356427b公开了一种音膜成型装置及成型方法,“该音膜成型装置包括:底座,形成有第一安装空间,第一安装空间内设有模具组件及加热制冷件,模具组件用于承载待成型音膜,加热制冷件用于加热及冷却模具组件;顶盖,盖设于底座且形成有第二安装空间,第一安装空间与第二安装空间连通以形成密封空间,顶盖或底座设有与密封空间连通的进气口;加热机构,设置于第二安装空间内并用于加热待成型音膜;进气机构,用于通过进气口向密封空间内通入气体,以使得待成型音膜成型于模具组件上,从而使得在音膜成型的过程中,加热机构在模具组件的外部对待成型音膜直接加热,减少加热时间,降低音膜的成型时间,提高生产效率,降低生产成本。”该音膜在制作时会产生较多的气泡和间隙,无法保证音膜的成型质量。

7.4、专利文件cn210138807u公开了一种道桥用水性沥青基防水涂料涂膜成型装置,“包括底座,所述底座的上表面开设有一个放置槽,所述放置槽内放置有一个呈上端开口设置的模具盒,所述模具盒的上端贯穿放置槽的槽口并延伸至底座外,本实用新型的有益效

果是:本实用新型提供了一种道桥用水性沥青基防水涂料涂膜成型装置,在使用时,首先将溶剂倒入模具盒内,再通过升降机构带动上盖板进行下降至与底座相抵,使得抽空槽将模具盒盖好,再启动抽空机将抽空槽内的空气抽出,进而将溶剂中的空气抽出,然后再启动驱动机构带动刮刀进行移动,并通过针头对气泡进行扎破,同时对溶剂的表面进行刮除,使其表面保持平整,提高了防水涂料涂膜产品的成品率。”该涂膜成型装置仅能对溶剂的表面进行刮除使其平整,不能根据涂膜制备厚度的不同对刮刀使用高度进行调整。

技术实现要素:

8.本发明的目的在于提供一种真空袋膜成型装置及使用方法,以解决上述背景技术中提出的问题。

9.为实现上述目的,本发明提供如下技术方案:一种真空袋膜成型装置,包括底座、底板和可拆卸模具,所述底座的顶部设置有活动槽,所述底座的顶部设置有底板,所述底板的顶部安装有成型框,所述成型框的外侧贯穿开设有限位孔;

10.所述成型框的内侧安装有可拆卸模具,所述可拆卸模具的外侧开设有移动槽,所述移动槽的内壁上安装有移动板,所述移动板的外侧安装有限位柱。

11.优选的,所述底座的底部设置有螺纹槽,底座的底部安装有支撑脚垫,支撑脚垫的顶部设置有螺纹连接柱,活动槽的内壁上安装有震动机构,震动机构的顶部内侧和底部内侧安装有电动伸缩杆,两组电动伸缩杆的输出端安装有滑动座,电动伸缩杆的外侧套接有缓冲弹簧,滑动座的相对侧安装有连接套,连接套的相对侧安装有承载板,且承载板的顶部与底板的底部相连接。

12.优选的,所述成型框的底壁上设置有分离橡胶垫,成型框的外侧安装有集液框,移动槽的内壁上安装有复位弹簧,可拆卸模具的底部设置有密封垫。

13.优选的,所述底座的顶部安装有滑轨座,滑轨座的顶部嵌合安装有驱动滑块,滑轨座的顶部设置有限位块,驱动滑块的顶部安装有升降柱,升降柱的顶部安装有连接板,连接板的底部安装有刮平板。

14.优选的,所述限位柱与限位孔相配合,螺纹连接柱与螺纹槽通过螺纹连接,缓冲弹簧的两端与滑动座连接,复位弹簧的外端与移动板的内侧相连接,限位块与驱动滑块相配合。

15.优选的,所述底座的顶部设置有密封箱,密封箱的正面设置有透明窗,底座的顶部安装有安装板,安装板的顶部安装有真空泵,真空泵的输入端安装有抽气管,且抽气管的输入端延伸至密封箱的内部。

16.优选的,所述密封箱的顶部通过铰链连接有密封上盖,密封上盖的顶部设置有进料口,密封上盖的顶部安装有显示器,密封上盖的背面安装有拉架,拉架的外侧安装有防滑垫,密封上盖的内壁上安装有温度传感器,密封上盖的顶部内侧安装有储料箱,储料箱的内壁上开设有滑动槽,滑动槽的内侧嵌合安装有称重板,储料箱的底壁上安装有称重传感器,且称重传感器的输出端与称重板的底部相连接,称重板的顶部安装有放置箱,放置箱的底部设置有下料口,下料口的底端安装有电控阀,电控阀的输出端安装有输料管。

17.优选的,所述底座的顶部安装有防护箱,防护箱的内壁上安装有气泵,气泵的输出端安装有输气管,且输气管的输出端与分离橡胶垫相连接,防护箱的外侧设置有进气管。

18.优选的,该真空袋膜成型装置的工作步骤如下:

19.s1、首先根据袋膜制造规格对相匹配的可拆卸模具进行安装,按压限位柱使限位柱在移动槽内侧移动对复位弹簧进行挤压,限位柱位于移动槽内侧后将可拆卸模具卡合在成型框内侧,限位柱与限位孔处于同一水平位置时复位弹簧由于自身弹力使限位柱卡合在限位孔内侧实现对可拆卸模具使用位置的固定,密封垫与分离橡胶垫相配合,合上密封上盖;

20.s2、经进料口对袋膜制料进行投入,制料下落至放置箱内部,真空泵运行经抽气管对密封箱内部的空气进行抽取使密封箱内部形成真空环境;

21.s3、电动伸缩杆工作推动滑动座进行垂直方向上的往复移动,缓冲弹簧对往复移动时的冲击力进行缓冲,震动机构运行带动承载板上下震动实现对可拆卸模具内袋膜制料的摇晃压实,减少了气泡和间隙的产生;

22.s4、制料自然干透形成袋膜后工作人员打开密封上盖,温度传感器对密封箱内的温度进行实时监测,当袋膜冷却后将成型后的袋膜取出。

23.优选的,在所述步骤s2中,还包括如下步骤:

24.s21、放置箱由于制料重量压动称重板在滑动槽内侧移动对称重传感器进行挤压,称重传感器工作对放置箱内的制料余量进行实时检测并将数值在显示器上显示出来,真空抽取完成后电控阀开启使制料经输料管落至成型框内,电控阀对制料投入量进行精准控制;

25.在所述步骤s3中,还包括如下步骤:

26.s31、根据袋膜制作厚度的不同对升降柱的升降高度进行调整,驱动滑块运行在滑轨座上移动带动连接板往复移动使刮平板将多余的制料刮至集液框内并对可拆卸模具内的制料进行平整;

27.在所述步骤s4中,还包括如下步骤:

28.s41、气泵运行经输气管向分离橡胶垫内部充气使袋膜底部与分离橡胶垫脱离便于对袋膜下料。

29.与现有技术相比,本发明的有益效果如下:

30.1、本发明通过在成型框的内侧安装有可拆卸模具,根据袋膜制造规格对相匹配的可拆卸模具进行安装,按压限位柱使限位柱在移动槽内侧移动对复位弹簧进行挤压,限位柱位于移动槽内侧后将可拆卸模具卡合在成型框内侧,限位柱与限位孔处于同一水平位置时复位弹簧由于自身弹力使限位柱卡合在限位孔内侧实现对可拆卸模具使用位置的固定,对模具的便捷更换增加了成型装置的适用范围,满足不同规格袋膜的制备需求。

31.2、本发明通过在下料口的底端安装有电控阀,经进料口对袋膜制料进行投入,制料下落至放置箱内部,放置箱由于制料重量压动称重板在滑动槽内侧移动对称重传感器进行挤压,称重传感器工作对放置箱内的制料余量进行实时检测并将数值在显示器上显示出来,真空抽取完成后电控阀开启使制料经输料管落至成型框内,电控阀对制料投入量的精准控制减轻了工作人员的劳动强度,保证了成型袋膜规格的统一性。

32.3、本发明通过在活动槽的内壁上安装有震动机构,电动伸缩杆工作推动滑动座进行垂直方向上的往复移动,缓冲弹簧对往复移动时的冲击力进行缓冲,震动机构运行带动承载板上下震动实现对可拆卸模具内袋膜制料的摇晃压实,减少了气泡和间隙的产生,提

高了真空袋膜的成型质量。

33.4、本发明通过在升降柱的顶部安装有连接板,根据袋膜制作厚度的不同对升降柱的升降高度进行调整,驱动滑块运行在滑轨座上移动带动连接板往复移动使刮平板将多余的制料刮至集液框内并对可拆卸模具内的制料进行平整,对刮平板使用高度的便捷调整满足不同厚度真空袋膜的成型需求,提高了袋膜的生产效率。

附图说明

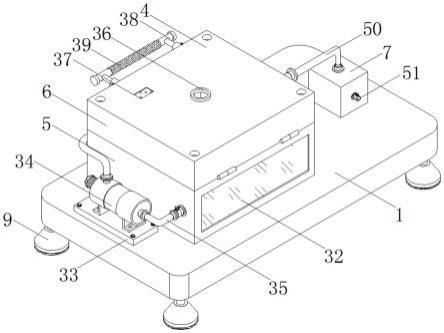

34.图1为本发明的立体结构示意图;

35.图2为本发明的底板立体结构示意图;

36.图3为本发明的正面内部结构示意图;

37.图4为本发明的支撑脚垫立体结构示意图;

38.图5为本发明的震动机构内部结构示意图;

39.图6为本发明的可拆卸模具安装结构示意图;

40.图7为本发明的储料箱内部结构示意图;

41.图8为本发明的防护箱内部结构示意图。

42.图中:1、底座;2、底板;3、可拆卸模具;4、滑轨座;5、密封箱;6、密封上盖;7、防护箱;8、螺纹槽;9、支撑脚垫;10、螺纹连接柱;11、活动槽;12、震动机构;13、电动伸缩杆;14、缓冲弹簧;15、滑动座;16、连接套;17、承载板;18、成型框;19、限位孔;20、分离橡胶垫;21、集液框;22、移动槽;23、移动板;24、复位弹簧;25、限位柱;26、密封垫;27、驱动滑块;28、限位块;29、升降柱;30、连接板;31、刮平板;32、透明窗;33、安装板;34、真空泵;35、抽气管;36、进料口;37、显示器;38、拉架;39、防滑垫;40、温度传感器;41、储料箱;42、滑动槽;43、称重板;44、称重传感器;45、放置箱;46、下料口;47、电控阀;48、输料管;49、气泵;50、输气管;51、进气管。

具体实施方式

43.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.请参阅图1、图2、图3、图4和图5,本发明提供的一种实施例:一种真空袋膜成型装置及使用方法;

45.包括底座1、震动机构12和底板2,底座1的底部设置有螺纹槽8,底座1的底部安装有支撑脚垫9,支撑脚垫9的顶部设置有螺纹连接柱10,螺纹连接柱10与螺纹槽8通过螺纹连接,支撑脚垫9对底座1进行支撑,转动螺纹连接柱10在螺纹槽8内旋入实现对支撑脚垫9使用高度的调整,底座1的顶部设置有活动槽11,活动槽11的内壁上安装有震动机构12,震动机构12的顶部内侧和底部内侧安装有电动伸缩杆13,两组电动伸缩杆13的输出端安装有滑动座15,电动伸缩杆13的外侧套接有缓冲弹簧14,滑动座15的相对侧安装有连接套16,连接套16的相对侧安装有承载板17,且承载板17的顶部与底板2的底部相连接,缓冲弹簧14的两端与滑动座15连接,活动槽11为震动机构12提供了安装位置,电动伸缩杆13工作推动滑动

座15进行垂直方向上的往复移动,缓冲弹簧14对往复移动时的冲击力进行缓冲,震动机构12运行带动承载板17上下震动实现对可拆卸模具3内袋膜制料的摇晃压实,减少了气泡和间隙的产生,承载板17与底板2的底部连接,底座1的顶部设置有底板2,底板2的顶部安装有成型框18,成型框18的外侧贯穿开设有限位孔19,成型框18的底壁上设置有分离橡胶垫20,成型框18的外侧安装有集液框21,刮除的废料收集在集液框21内,成型框18对可拆卸模具3进行限位。

46.请参阅图1、图2和图6,一种真空袋膜成型装置及使用方法;

47.包括可拆卸模具3、滑轨座4和升降柱29,成型框18的内侧安装有可拆卸模具3,可拆卸模具3的外侧开设有移动槽22,移动槽22的内壁上安装有移动板23,移动板23的外侧安装有限位柱25,限位柱25与限位孔19相配合,移动槽22的内壁上安装有复位弹簧24,可拆卸模具3的底部设置有密封垫26,复位弹簧24的外端与移动板23的内侧相连接,根据袋膜制造规格对相匹配的可拆卸模具3进行安装,按压限位柱25使限位柱25在移动槽22内侧移动对复位弹簧24进行挤压,限位柱25位于移动槽22内侧后将可拆卸模具3卡合在成型框18内侧,限位柱25与限位孔19处于同一水平位置时复位弹簧24由于自身弹力使限位柱25卡合在限位孔19内侧实现对可拆卸模具3使用位置的固定,底座1的顶部安装有滑轨座4,滑轨座4的顶部嵌合安装有驱动滑块27,滑轨座4的顶部设置有限位块28,驱动滑块27的顶部安装有升降柱29,升降柱29的顶部安装有连接板30,连接板30的底部安装有刮平板31,限位块28与驱动滑块27相配合,根据袋膜制作厚度的不同对升降柱29的升降高度进行调整,限位块28对驱动滑块27的移动位置进行限制,驱动滑块27运行在滑轨座4上移动带动连接板30往复移动使刮平板31将多余的制料刮至集液框21内并对可拆卸模具3内的制料进行平整,驱动滑块27对升降柱29进行支撑。

48.请参阅图1、图3、图7和图8,一种真空袋膜成型装置及使用方法;

49.包括密封箱5、密封上盖6和防护箱7,底座1的顶部设置有密封箱5,密封箱5的正面设置有透明窗32,底座1的顶部安装有安装板33,安装板33的顶部安装有真空泵34,真空泵34的输入端安装有抽气管35,且抽气管35的输入端延伸至密封箱5的内部,密封箱5对底板2进行防护,保证了袋膜成型的良好密封环境,安装板33为真空泵34提供安装位置的同时保证了其运行时的稳定性,通过透明窗32对袋膜成型过程进行查看,真空泵34运行经抽气管35对密封箱5内部的空气进行抽取使密封箱5内部形成真空环境,密封箱5的顶部通过铰链连接有密封上盖6,密封上盖6的顶部设置有进料口36,密封上盖6的顶部安装有显示器37,密封上盖6的背面安装有拉架38,拉架38的外侧安装有防滑垫39,密封上盖6的内壁上安装有温度传感器40,密封上盖6的顶部内侧安装有储料箱41,储料箱41的内壁上开设有滑动槽42,滑动槽42的内侧嵌合安装有称重板43,储料箱41的底壁上安装有称重传感器44,且称重传感器44的输出端与称重板43的底部相连接,称重板43的顶部安装有放置箱45,放置箱45的底部设置有下料口46,下料口46的底端安装有电控阀47,电控阀47的输出端安装有输料管48,密封上盖6对密封箱5顶部进行密封防护,拉动拉架38对密封上盖6进行开合,经进料口36对袋膜制料进行投入,制料下落至放置箱45内部,密封上盖6为储料箱41提供了安装位置,放置箱45由于制料重量压动称重板43在滑动槽42内侧移动对称重传感器44进行挤压,称重传感器44工作对放置箱45内的制料余量进行实时检测并将数值在显示器37上显示出来,真空抽取完成后电控阀47开启使制料经输料管48落至成型框18内,底座1的顶部安装有

防护箱7,防护箱7的内壁上安装有气泵49,气泵49的输出端安装有输气管50,且输气管50的输出端与分离橡胶垫20相连接,防护箱7的外侧设置有进气管51,防护箱7为气泵49提供了安装位置,气泵49运行经输气管50向分离橡胶垫20内部充气使袋膜底部与分离橡胶垫20脱离便于对袋膜下料。

50.该真空袋膜成型装置的工作步骤如下:

51.s1、首先根据袋膜制造规格对相匹配的可拆卸模具3进行安装,按压限位柱25使限位柱25在移动槽22内侧移动对复位弹簧24进行挤压,限位柱25位于移动槽22内侧后将可拆卸模具3卡合在成型框18内侧,限位柱25与限位孔19处于同一水平位置时复位弹簧24由于自身弹力使限位柱25卡合在限位孔19内侧实现对可拆卸模具3使用位置的固定,密封垫26与分离橡胶垫20相配合,合上密封上盖6;

52.s2、经进料口36对袋膜制料进行投入,制料下落至放置箱45内部,真空泵34运行经抽气管35对密封箱5内部的空气进行抽取使密封箱5内部形成真空环境;

53.s3、电动伸缩杆13工作推动滑动座15进行垂直方向上的往复移动,缓冲弹簧14对往复移动时的冲击力进行缓冲,震动机构12运行带动承载板17上下震动实现对可拆卸模具3内袋膜制料的摇晃压实,减少了气泡和间隙的产生;

54.s4、制料自然干透形成袋膜后工作人员打开密封上盖6,温度传感器40对密封箱5内的温度进行实时监测,当袋膜冷却后将成型后的袋膜取出。

55.在步骤s2中,还包括如下步骤:

56.s21、放置箱45由于制料重量压动称重板43在滑动槽42内侧移动对称重传感器44进行挤压,称重传感器44工作对放置箱45内的制料余量进行实时检测并将数值在显示器37上显示出来,真空抽取完成后电控阀47开启使制料经输料管48落至成型框18内,电控阀47对制料投入量进行精准控制;

57.在步骤s3中,还包括如下步骤:

58.s31、根据袋膜制作厚度的不同对升降柱29的升降高度进行调整,驱动滑块27运行在滑轨座4上移动带动连接板30往复移动使刮平板31将多余的制料刮至集液框21内并对可拆卸模具3内的制料进行平整;

59.在步骤s4中,还包括如下步骤:

60.s41、气泵49运行经输气管50向分离橡胶垫20内部充气使袋膜底部与分离橡胶垫20脱离便于对袋膜下料。

61.工作原理:使用本装置时,首先根据袋膜制造规格对相匹配的可拆卸模具3进行安装,按压限位柱25使限位柱25在移动槽22内侧移动对复位弹簧24进行挤压,限位柱25位于移动槽22内侧后将可拆卸模具3卡合在成型框18内侧,限位柱25与限位孔19处于同一水平位置时复位弹簧24由于自身弹力使限位柱25卡合在限位孔19内侧实现对可拆卸模具3使用位置的固定,密封垫26与分离橡胶垫20相配合,合上密封上盖6,经进料口36对袋膜制料进行投入,制料下落至放置箱45内部,真空泵34运行经抽气管35对密封箱5内部的空气进行抽取使密封箱5内部形成真空环境,放置箱45由于制料重量压动称重板43在滑动槽42内侧移动对称重传感器44进行挤压,称重传感器44工作对放置箱45内的制料余量进行实时检测并将数值在显示器37上显示出来,真空抽取完成后电控阀47开启使制料经输料管48落至成型框18内,电控阀47对制料投入量进行精准控制,电动伸缩杆13工作推动滑动座15进行垂直

方向上的往复移动,缓冲弹簧14对往复移动时的冲击力进行缓冲,震动机构12运行带动承载板17上下震动实现对可拆卸模具3内袋膜制料的摇晃压实,减少了气泡和间隙的产生,根据袋膜制作厚度的不同对升降柱29的升降高度进行调整,驱动滑块27运行在滑轨座4上移动带动连接板30往复移动使刮平板31将多余的制料刮至集液框21内并对可拆卸模具3内的制料进行平整,制料自然干透形成袋膜后工作人员打开密封上盖6,温度传感器40对密封箱5内的温度进行实时监测,当袋膜冷却后将成型后的袋膜取出,气泵49运行经输气管50向分离橡胶垫20内部充气使袋膜底部与分离橡胶垫20脱离便于对袋膜下料。

62.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1