一种非金属防弹头盔及其制备装置与制备方法与流程

1.本发明涉及非金属防护技术领域,尤其是一种非金属防弹头盔及其制备装置与制备方法。

背景技术:

2.非金属防弹头盔的壳体,主要采用高强度、高模量的纤维作为基础原材料,以织物树脂基预浸料形态铺层后,高温模压的工艺制作而成;高强度、高模量的纤维包括但不限于芳纶ii,芳纶iii,超高分子量聚乙烯,碳纤维、聚酰亚胺纤维和pbo纤维等;织物结构包括但不限于平纹、方平纹、斜纹、缎纹等机织物和无纬布等;预浸料树脂包括但不限于改性酚醛、改性环氧、聚氨酯、聚烯烃和丙烯酸等,成型工艺以裁剪、铺层、模压为主要工艺技术路线。

3.现有技术中,非金属防弹头盔的制备方式主要有两种:

4.①

将防弹材料预浸料根据所需头盔的形状和大小进行裁切,交叉整齐叠合平铺,再分别使用热压模具和冷压模具,通过预成型工序和成型工序来制作头盔。

5.此种方式制备的头盔,容易产生大量的层间褶皱,褶皱不仅影响头盔的整体防弹性能,还会导致头盔整体过重,增加作战人员的负重。

6.②

为了克服上述褶皱问题,现有技术提出一种将防护片材预浸料裁剪成不同形状的缺口结构,再将不同形状的缺口叠层铺设成防弹头盔,最后进行铺设和热压成型。

7.这种制备方法根据头盔的形状和大小,将每层预浸料裁切成花瓣、长条、星型等缺口对称形状,这是为了减少后续工艺的层间褶皱,必然需要对防弹纤维进行裁切,提前去除可能产生褶皱的区域,这种方式破坏了织物预浸料的完整性,影响头盔的防弹性能。

8.而且缺口区域为了保证良好的防护性能,需要每一处缺口处进行大量的叠边操作,这种多道工序的搭接结构也增加了头盔的整体重量。

9.同时,裁切后预浸料半球形铺层的整体一致性差,进一步影响头盔防弹性能的稳定性,导致高强、高模纤维预浸料压制的防弹头盔性能远低于等面密度、同工艺参数的层压板防弹性能(由于裁剪破坏了每一片纤维的整体性,故而大大降低了整体的防弹效果)。

10.③

为了克服前两者的技术不足,现有设计又提出一种全新防弹头盔加工方法,将纤维浸胶处理,将浸胶的纤维在头盔成型模具的表面或者在已铺设的前一层纤维层的表面按照预定的方向进行铺设;待铺设完成预定层数的纤维层后,固化成型为防弹头盔。

11.该方式的缠绕铺设方式,杜绝了裁切纤维,破坏整体性的问题,虽然保证了头盔中纤维没有断头,但纤维束铺设的工艺十分复杂,生产效率相对低下,不适合产业化推广,且多层铺设的纤维缺乏层间相互束缚的结构,压制后的成品结构整体稳定性差,进而影响防弹性能的一致性。

12.现有非金属防弹头盔作为一种防护装备,持续的减重、增防是不变的趋势,纤维性能、树脂和工艺是影响防弹性能的主要因素,在纤维性能、树脂无法短时间内大幅度提升的条件下,通过工艺途径充分发挥高强、高模的纤维性能是提升头盔防弹性能的必由之路。

技术实现要素:

13.为了克服现有技术的不足,本发明提供了一种非金属防弹头盔及其制备装置与制备方法,针对防弹头盔持续减重增防的需求和现有复合材料头盔制备工艺高强纤维防弹性能发挥不充分、稳定性不强的问题,基于现有高强、高模纤维的性能现状,提出一种新型的头盔制备装置,通过特殊工艺方法,制备出满足上述防弹性能优化要求的防弹头盔;实现了盔内纤维的连续和盔壳各点层数相同、厚度均匀,从而实现防弹性能最小衰减。

14.一种非金属防弹头盔及其制备装置与制备方法,其中:

15.一种非金属防弹头盔,包括:头盔壳、盔沿密封圈、涂层和悬挂系统;

16.所述头盔壳是防弹头盔的主体,以高强度、高模量的化学纤维作为基础原材料,以预浸料树脂作为直接原材料,二者通过涂布复合成片材,经拉力牵引后复合而成;

17.作为一种举例说明,所述高强度、高模量的化学纤维要求纤度处于:550dtex-3360dtex之间、断裂强度大于:21.5cn/dtex、拉伸模量大于:80gpa的纤维长丝。

18.作为一种举例说明,所述高强度、高模量的化学纤维包括但不限于:芳纶ii、芳纶iii、超高分子量聚乙烯、碳纤维、聚酰亚胺纤维或pbo纤维中的一种。

19.作为一种举例说明,所述高强度、高模量的化学纤维的织物结构包括但不限于:平纹、方平纹、斜纹或缎纹的机织物或无纬布;织物面密度需介于70g/

㎡

~500g/

㎡

之间。

20.作为一种举例说明,所述预浸料树脂用于层间粘接的胶粘剂树脂,包括但不限于:改性酚醛、改性环氧、聚氨酯、聚烯烃或丙烯酸;所述预浸料树脂的含量应介于:10%~30%之间(树脂与预浸料整体重量的占比)。

21.作为一种举例说明,所述涂布复合方式包括但不限于:刮涂、浸涂或膜转移涂布。

22.所述涂层喷涂在所述头盔壳的外侧,所述悬挂系统设置在所述头盔壳的内侧;所述盔沿密封圈沿所述头盔壳的底部四周设置;

23.一种非金属防弹头盔的制备装置,包括:压机、凸模具、凹模具以及固定夹具单元;

24.所述压机用于带动所述凸模具完成下压操作,所述凹模具固定设置;所述固定夹具单元设置于所述凸模具与凹模具之间;所述固定夹具单元包括多组水平方向设置的固定夹具结构;每组固定夹具结构均包括4组固定夹,用于夹住一组叠层片材四角,施加一个水平面内的拉伸力;

25.作为一种举例说明,所述压机为下压式液压机。

26.作为一种举例说明,所述多组水平方向设置的固定夹具结构为3组。

27.所述每组固定夹为活动设置,其施加的一个水平面内的拉伸力,均可以在同一个水平面内做力的方向调整;

28.作为一种举例说明,所述每组固定夹具结构可以是3组固定夹。

29.作为一种举例说明,所述每组固定夹具结构可以是2组固定夹。

30.一种非金属防弹头盔的制备方法,包括:

31.步骤一、裁切工艺;

32.将卷材的织物预浸料裁切成片材;

33.作为一种举例说明,所述片材为:方形、圆形或椭圆形中的一种。

34.作为一种举例说明,所述裁切是指:将卷材的织物预浸料,根据头盔大小确定片材尺寸,进行裁切操作。

35.步骤二、叠层工艺;

36.所述叠层是指:将所述片材按照水平方向,层间平行排列叠层或层间呈不同角度叠层;

37.作为一种举例说明,所述层间呈不同角度叠层是指:每一层片材的经线按照上一层经线的方向顺时针旋转20

°

角。

38.步骤三、预热工艺;

39.所述预热是指在加热环境中,使所述叠层片材温度升高到设定的温度并软化;

40.作为一种举例说明,所述设定温度为:50℃~120℃,预热时间为:5分钟~30分钟;

41.步骤四、牵引工艺;

42.将所述叠层片材平均分成多组,应与固定夹具结构的数量对应相同;每组固定夹具结构通过其4组固定夹,对应的夹住一组叠层片材四周,向远离叠层片材中心的方向,向外做一个平面内的力的拉伸;以此类推,保证每组固定夹具结构拉伸一组叠层片材;

43.作为一种举例说明,夹住一组叠层片材四周中,所述四周是指:

44.当叠层片材为正方形时,四周为正方形的四个角;

45.当叠层片材为长方形时,四周为以长方形中心为中心点o,做其最大的内切正方形的四个角;

46.当叠层片材为圆形时,四周为以圆心为中心点o,做其最大的内切正方形的四个角;

47.当叠层片材为椭圆形时,四周为以椭圆心为中心点o,做其最大的内切正方形的四个角;

48.进一步的,由下往上计:

49.第一层叠层片材,保证其四周固定夹施加的拉力的延长线,交汇在叠层片材d的中心点o上;

50.第二层叠层片材,保证其四周固定夹施加的拉力的延长线,其左侧的两组拉力的延长线交汇在叠层片材的中心点o的左侧位置a上,其右侧的两组拉力的延长线交汇在叠层片材的中心点o的右侧位置b上,左侧的交汇点a与右侧的交汇点b相对于叠层片材的中心点o呈镜像对称,且oa与ob的距离相等,同时a点、b点和o点处于同一直线上;

51.作为一种举例说明,所述左侧和右侧是指:以中心点o处的垂直线为参照。

52.第三层叠层片材,保证其四周固定夹施加的拉力的延长线,其左侧的两组拉力的延长线交汇在叠层片材的中心点o的右侧位置b上,其右侧的两组拉力的延长线交汇在叠层片材的中心点o的左侧的位置a上;

53.第n层叠层片材,依照第二层与第三层的方式重复循环,依此类推;

54.作为一种原理举例说明,如此设置四周固定夹施加的拉力的延长线的角度原因是:

55.当第一层拉力延长线交汇在叠层片材的中心o上时,拉力的延长线的位置受力最大,进行热压时拉伸长度最大,相较于其他位置,防弹效果略有损耗;

56.故而通过第二层的拉力延长线位置错开设置,保证叠层片材受到的拉力均匀的同时,补偿了第一层的拉伸长度最大区域,通过错位的叠加,弥补了第一层拉伸长度过大处的些许损耗;

57.再通过第三层的拉力延长线位置错开设置,保证叠层片材受到的拉力均匀的同时,补偿了第二层的拉伸长度最大区域,通过镜像错位的等距叠加,弥补了第二层拉伸长度过大处的些许损耗;

58.依次类推,重复循环,有效提升了整体防弹头盔的防护效果,又避免了传统压制产生的褶皱和缺口结构带来的防护效果不足,重量增加的不足。

59.作为一种举例说明,为了保证良好的拉力效果,每组固定夹的夹合力,即解脱压力不得小于500n。

60.步骤五、热压工艺;

61.所述热压工艺是指:凸模具与凹模具温度设定为120℃~165℃条件下,进行模具闭合操作,即通过凸模具将实施牵引工艺的所述叠层片材压入凹模具中,进行热压,模具闭合完成后,同时释放全部固定夹,并保持压力15~25mpa,保持时间10分钟~30分钟,制得热压胚体;

62.步骤六、定型工艺;

63.所述定型工艺是指:在40-60℃的定型模具中,将热压坯体复压,压力15~25mpa,保压时间1分钟~10分钟,制得头盔壳。

64.本发明的有益效果:

65.①

避免了手工铺层预成型操作,对头盔成品造成的一致性差的问题,保证了质量的可持续性稳定。

66.②

显著改善了头盔壳层间褶皱问题,大大提高了头盔的整体防弹性能,降低了过多褶皱带来的头盔整体增重的不足。

67.③

放弃了缺口结构工艺设计,可显著提升防弹头盔的整体防弹性能,同时通过此种工艺途径,降低了缺口结构需要叠边操作的不足,降低了这种叠边带来的额外叠加负重,同样实现了防弹头盔的减重增防。

68.④

创造性的引入了牵引设计理念,结合拉力延长线角度的错开与镜像对称调整,进一步优化了牵引工艺所带来的防弹效果的质的飞跃。

附图说明

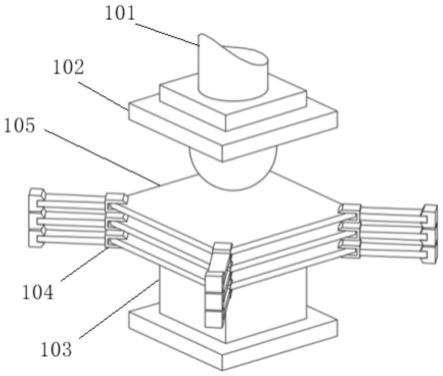

69.图1是本发明一种非金属防弹头盔的制备装置之结构立体图。

70.图2是本发明一种非金属防弹头盔的制备装置之结构正面图。

71.图3是本发明一种非金属防弹头盔的制备装置之固定夹具结构示意图。

72.图4是本发明一种非金属防弹头盔的制备方法之叠层工艺的平行排列叠层举例示意图。

73.图5是本发明一种非金属防弹头盔的制备方法之叠层工艺的层间呈不同角度叠层举例示意图。

74.图6是本发明一种非金属防弹头盔的制备方法之当叠层片材为圆形时,四周为以圆心为中心点o,做其最大的内切正方形的四个角的举例示意图。

75.图7是本发明一种非金属防弹头盔的制备方法之牵引工艺中第一层叠层片材拉力延长线交汇示意图。

76.图8是本发明一种非金属防弹头盔的制备方法之牵引工艺中第二层叠层片材拉力

延长线交汇示意图。

77.图9是本发明一种非金属防弹头盔的制备方法之牵引工艺中第三层叠层片材拉力延长线交汇示意图。

具体实施方式

78.下面结合附图对本发明的优选实施例进行详细说明。

79.参照图1至图9所示,一种非金属防弹头盔及其制备装置与制备方法,其中:

80.一种非金属防弹头盔,包括:头盔壳、盔沿密封圈、涂层和悬挂系统;

81.所述头盔壳是防弹头盔的主体,以高强度、高模量的化学纤维作为基础原材料,以预浸料树脂作为直接原材料,二者通过涂布复合成片材,经拉力牵引后复合而成;

82.作为一种举例说明,所述高强度、高模量的化学纤维要求纤度处于:550dtex-3360dtex之间、断裂强度大于:21.5cn/dtex、拉伸模量大于:80gpa的纤维长丝。

83.作为一种举例说明,所述高强度、高模量的化学纤维包括但不限于:芳纶ii、芳纶iii、超高分子量聚乙烯、碳纤维、聚酰亚胺纤维或pbo纤维中的一种。

84.作为一种举例说明,所述高强度、高模量的化学纤维的织物结构包括但不限于:平纹、方平纹、斜纹或缎纹的机织物或无纬布;织物面密度需介于70g/

㎡

~500g/

㎡

之间。

85.作为一种举例说明,所述预浸料树脂用于层间粘接的胶粘剂树脂,包括但不限于:改性酚醛、改性环氧、聚氨酯、聚烯烃或丙烯酸;所述预浸料树脂的含量应介于:10%~30%之间(树脂与预浸料整体重量的占比)。

86.作为一种举例说明,所述涂布复合方式包括但不限于:刮涂、浸涂或膜转移涂布。

87.所述涂层喷涂在所述头盔壳的外侧,所述悬挂系统设置在所述头盔壳的内侧;所述盔沿密封圈沿所述头盔壳的底部四周设置;

88.一种非金属防弹头盔的制备装置,包括:压机101、凸模具102、凹模具103以及固定夹具单元;

89.所述压机101用于带动所述凸模具102完成下压操作,所述凹模具103固定设置;所述固定夹具单元设置于所述凸模具102与凹模具103之间;所述固定夹具单元包括多组水平方向设置的固定夹具结构;每组固定夹具结构均包括4组固定夹104,用于夹住一组叠层片材105四角,施加一个水平面内的拉伸力;

90.作为一种举例说明,所述压机101为下压式液压机。

91.作为一种举例说明,所述多组水平方向设置的固定夹具结构为3组。

92.所述每组固定夹104为活动设置,其施加的一个水平面内的拉伸力,均可以在同一个水平面内做力的方向调整;

93.作为一种举例说明,所述每组固定夹具结构还可以是3组固定夹104。

94.作为一种举例说明,所述每组固定夹具结构还可以是2组固定夹104。

95.一种非金属防弹头盔的制备方法,包括:

96.步骤一、裁切工艺;

97.将卷材的织物预浸料裁切成片材;

98.作为一种举例说明,所述片材为:方形、圆形或椭圆形中的一种。

99.作为一种举例说明,所述裁切是指:将卷材的织物预浸料,根据头盔大小确定片材

尺寸,进行裁切操作。

100.步骤二、叠层工艺;

101.所述叠层是指:将所述片材按照水平方向,层间平行排列叠层201或层间呈不同角度叠层202;

102.作为一种举例说明,所述层间呈不同角度叠层202是指:每一层片材的经线按照上一层经线的方向顺时针旋转20

°

角。

103.步骤三、预热工艺;

104.所述预热是指在加热环境中,使所述叠层片材温度升高到设定的温度并软化;

105.作为一种举例说明,所述设定温度为:50℃~120℃,预热时间为:5分钟~30分钟;

106.步骤四、牵引工艺;

107.将所述叠层片材平均分成多组,应与固定夹具结构的数量对应相同;每组固定夹具结构通过其4组固定夹,对应的夹住一组叠层片材105四周,向远离叠层片材中心的方向,向外做一个平面内的力的拉伸;以此类推,保证每组固定夹具结构拉伸一组叠层片材105;

108.作为一种举例说明,夹住一组叠层片材105四周中,所述四周是指:

109.当叠层片材为正方形时,四周为正方形的四个角;

110.当叠层片材为长方形时,四周为以长方形中心为中心点o,做其最大的内切正方形的四个角;

111.当叠层片材为圆形时,四周为以圆心为中心点o,做其最大的内切正方形的四个角,举例详见图6所示;

112.当叠层片材为椭圆形时,四周为以椭圆心为中心点o,做其最大的内切正方形的四个角;

113.进一步的,由下往上计:

114.第一层叠层片材,保证其四周固定夹施加的拉力的延长线,交汇在叠层片材d的中心点o上;

115.第二层叠层片材,保证其四周固定夹施加的拉力的延长线,其左侧的两组拉力的延长线交汇在叠层片材的中心点o的左侧位置a上,其右侧的两组拉力的延长线交汇在叠层片材的中心点o的右侧位置b上,左侧的交汇点a与右侧的交汇点b相对于叠层片材的中心点o呈镜像对称,且oa与ob的距离相等,同时a点、b点和o点处于同一直线上;

116.作为一种举例说明,所述左侧和右侧是指:以中心点o处的垂直线为参照。

117.第三层叠层片材,保证其四周固定夹施加的拉力的延长线,其左侧的两组拉力的延长线交汇在叠层片材的中心点o的右侧位置b上,其右侧的两组拉力的延长线交汇在叠层片材的中心点o的左侧的位置a上;

118.第n层叠层片材,依照第二层与第三层的方式重复循环,依此类推;

119.作为一种原理举例说明,如此设置四周固定夹施加的拉力的延长线的角度原因是:

120.当第一层拉力延长线交汇在叠层片材的中心o上时,拉力的延长线的位置受力最大,进行热压时拉伸长度最大,相较于其他位置,防弹效果略有损耗;

121.故而通过第二层的拉力延长线位置错开设置,保证叠层片材受到的拉力均匀的同时,补偿了第一层的拉伸长度最大区域,通过错位的叠加,弥补了第一层拉伸长度过大处的

些许损耗;

122.再通过第三层的拉力延长线位置错开设置,保证叠层片材受到的拉力均匀的同时,补偿了第二层的拉伸长度最大区域,通过镜像错位的等距叠加,弥补了第二层拉伸长度过大处的些许损耗;

123.依次类推,重复循环,有效提升了整体防弹头盔的防护效果,又避免了传统压制产生的褶皱和缺口结构带来的防护效果不足,重量增加的不足。

124.作为一种举例说明,为了保证良好的拉力效果,每组固定夹的夹合力,即解脱压力不得小于500n。

125.步骤五、热压工艺;

126.所述热压工艺是指:凸模具与凹模具温度设定为120℃~165℃条件下,进行模具闭合操作,即通过凸模具将实施牵引工艺的所述叠层片材压入凹模具中,进行热压,模具闭合完成后,同时释放全部固定夹,并保持压力15~25mpa,保持时间10分钟~30分钟,制得热压胚体;

127.步骤六、定型工艺;

128.所述定型工艺是指:在40-60℃的定型模具中,将热压坯体复压,压力15~25mpa,保压时间1分钟~10分钟,制得头盔壳。

129.本发明避免了手工铺层预成型操作,对头盔成品造成的一致性差的问题,保证了质量的可持续性稳定;没有了头盔壳层间褶皱问题,大大提高了头盔的整体防弹性能,降低了过多褶皱带来的头盔整体增重的不足;放弃了缺口结构工艺设计,可显著提升防弹头盔的整体防弹性能,同时通过此种工艺途径,降低了缺口结构需要叠边操作的不足,降低了这种叠边带来的额外叠加负重,同样实现了防弹头盔的减重增防;创造性的引入了牵引设计理念,结合拉力延长线角度的错开与镜像对称调整,进一步优化了牵引工艺所带来的防弹效果的质的飞跃。

130.靶场实验证明:此种制备方法不仅解决了片材不设置缺口结构能够独立成型的难题,还在降低头盔盔壳重量的同时,通过直接以原材料制备的方式,大大提升了防弹性能,包括防手枪子弹的弹痕高度和防破片的v50值两个指标,前者减小,后者增大。

131.以上所述的仅为本发明的优选实施例,所应理解的是,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,并不用于限定本发明的保护范围,凡在本发明的思想和原则之内所做的任何修改、等同替换等等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1