一种塑料螺纹齿轮注塑机的自动脱模机构的制作方法

1.本实用新型涉及螺纹齿轮注塑生产技术领域,具体是涉及一种塑料螺纹齿轮注塑机的自动脱模机构。

背景技术:

2.传统的塑料螺纹齿轮在注塑生产时液压推杆推动动模与定模对接,注胶机向动模型芯与定模模型芯中注塑,注塑胶从胶道流入动模型芯与定模型芯拼接的模槽里,注塑完毕液压推杆带动动模移动,同时带动注塑成型的塑料螺纹齿轮脱离定模,工作人员需要手动将注塑成型的塑料螺纹齿轮从动模型芯的模槽中取出,由于注塑成型的塑料螺纹齿轮卡设在动模型芯的模槽中需要手动扣取,导致下料较为麻烦,生产效率低,所以需要一种塑料螺纹齿轮注塑机的自动脱模机构解决上述问题。

技术实现要素:

3.基于此,有必要针对现有技术问题,提供一种塑料螺纹齿轮注塑机的自动脱模机构。本技术有效的提高生产效率。

4.为解决现有技术问题,本实用新型采用的技术方案为:

5.一种塑料螺纹齿轮注塑机的自动脱模机构,包括动模、定模和脱模装置,所述动模设有动模型芯,所述定模设有定模型芯,所述脱模装置固定安装在动模型芯上;脱模装置包括限位安装轨、抵压头、推杆、弹簧;限位安装轨设置在动模型芯轴心位置;推杆穿过动模向限位安装轨的内部延伸;抵压头设置在动模型芯上,抵压头与推杆固定连接;弹簧设置在限位安装轨内部,弹簧一端与抵压头抵触,弹簧远离抵压头的一端与限位安装轨抵触。

6.优选的,抵压头与螺纹齿轮底部开口形状相匹配,抵压头上端设有对接槽,抵压头底部设有的内螺纹连接头。

7.优选的,推杆一端设有与抵压头的内螺纹连接头相配的外螺纹,推杆远离外螺纹的一端设有锁紧块。

8.优选的,动模型芯内部设有与螺纹齿轮的底部形状相匹配的第一模腔,第一模腔的内部还设有与抵压头相匹配的限位槽。

9.优选的,定模型芯的内部设有与螺纹齿轮上端形状相匹配的第二模腔,第二模腔轴心位置设有抵压柱,抵压柱与螺纹齿轮轴心开口形状相匹配,抵压柱的内部还设有快速注塑机构。

10.优选的,快速注塑机构包括主流胶道和分流胶道;主流胶道设置在抵压柱轴心位置;分流胶道设有数个,并且以主流胶道为轴心均匀在抵压柱内部,分流胶道一端与主流胶道连通,分流胶道远离主流胶道的一端与第二模腔连通。

11.本实用新型与现有技术相比具有的有益效果是:

12.1、本技术通过推动动模向定模移动,使动模型芯与定模型芯相互挤压贴合,挤压时定模型芯将抵压头抵压,抵压头抵压时延推杆方向,向动模内部收缩,抵压头收缩的同时

挤压限位安装轨内部的弹簧,注塑机通过定模向动模型芯与定模型芯内部注塑,注塑完成动模型芯脱离定模型芯,脱离时带动螺纹齿轮一同脱离定模,同时弹簧推动抵压头延伸推杆方向推出,抵压头推动螺纹齿轮同时脱离动模便于取料,有效的提高生产效率。

13.2、本技术通过抵压头上端的对接槽与定模型芯内部对接抵触,有效的确保对接的稳定性。

14.3、本技术通过主流胶道对接注塑机,主流胶道将塑胶引导至分流胶道,分流胶道将注塑胶从不同方向快速注入到第一模腔和第二模腔内部,有效的提高注塑效率。

附图说明

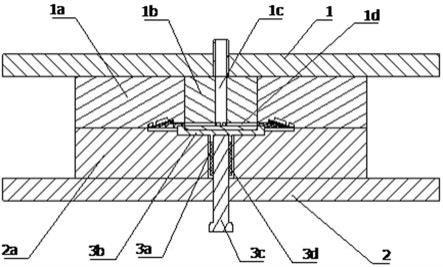

15.图1是本技术的主视图;

16.图2是本技术a-a截面处的剖视图;

17.图3是本技术动模的立体图;

18.图4是本技术定模的立体图;

19.图5是螺纹齿轮的立体图一;

20.图6是螺纹齿轮的立体图二;

21.图7是动模和脱模装置的分解图。

22.图中标号为:

23.a1-螺纹齿轮;

24.1-定模;1a-定模型芯;1b-抵压柱;1c-主流胶道;1d-分流胶道;

25.2-动模;2a-动模型芯;

26.3-脱模装置;3a-限位安装轨;3b-抵压头;3c-推杆;3d-弹簧。

具体实施方式

27.为能进一步了解本实用新型的特征、技术手段以及所达到的具体目的、功能,下面结合附图与具体实施方式对本实用新型作进一步详细描述。

28.如图1至7所示;

29.一种塑料螺纹齿轮注塑机的自动脱模机构,包括动模2、定模1和脱模装置3,所述动模2设有动模型芯2a,所述定模1设有定模型芯1a,所述脱模装置3固定安装在动模型芯2a上;脱模装置3包括限位安装轨3a、抵压头3b、推杆3c、弹簧3d;限位安装轨3a设置在动模型芯2a轴心位置;推杆3c穿过动模2向限位安装轨3a的内部延伸;抵压头3b设置在动模型芯2a上,抵压头3b与推杆3c固定连接;弹簧3d设置在限位安装轨3a内部,弹簧3d一端与抵压头3b抵触,弹簧3d远离抵压头3b的一端与限位安装轨3a抵触。

30.基于上述实施例,本技术想要解决的技术问题是自动脱模便于下料。为此,本技术通过推动动模2向定模1移动,使动模型芯2a与定模型芯1a相互挤压贴合,挤压时定模型芯1a将抵压头3b抵压,抵压头3b抵压时延推杆3c方向,向动模2内部收缩,抵压头3b收缩的同时挤压限位安装轨3a内部的弹簧3d,注塑机通过定模1向动模型芯2a与定模型芯1a内部注塑,注塑完成装动模型芯2a脱离定模型芯1a,脱离时带动螺纹齿轮一同脱离定模1,同时弹簧3d推动抵压头3b延伸推杆3c方向推出,抵压头3b推动螺纹齿轮同时脱离动模2便于取料,有效的提高生产效率。

31.进一步的;

32.抵压头3b与螺纹齿轮底部开口形状相匹配,抵压头3b上端设有对接槽,抵压头3b底部设有的内螺纹连接头。

33.基于上述实施例,本技术想要解决的技术问题是与定模1对接抵压。为此,本技术通过抵压头3b上端的对接槽与定模型芯1a内部对接抵触,有效的确保对接的稳定性。

34.进一步的,

35.推杆3c一端设有与抵压头3b的内螺纹连接头相配的外螺纹,推杆3c远离外螺纹的一端设有锁紧块。

36.基于上述实施例,本技术想要解决的技术问题是便于拆卸抵压头3b。为此,本技术通过推杆3c的外螺纹与抵压头3b的内螺纹连接,通过推杆3c的锁紧块固定锁紧有效便于拆卸。

37.进一步的,如图3所示;

38.动模型芯2a内部设有与螺纹齿轮的底部形状相匹配的第一模腔,第一模腔的内部还设有与抵压头3b相匹配的限位槽。

39.进一步的,如图4所示;

40.所述定模型芯1a的内部设有与螺纹齿轮上端形状相匹配的第二模腔,第二模腔轴心位置设有抵压柱1b,抵压柱1b与螺纹齿轮轴心开口形状相匹配,抵压柱1b的内部还设有快速注塑机构。

41.基于上述实施例,本技术想要解决的技术问题是配合动模型芯2a注塑成型。为此,本技术通过推动动模型芯2a向动模型芯2a移动贴合,第一模腔和第二模腔相互贴合,抵压柱1b与抵压头3b抵触,注塑机通过快速注塑机构向第一模腔和第二模腔内部注塑型成螺纹齿轮。

42.进一步的,如图2所示;

43.快速注塑机构包括主流胶道1c和分流胶道1d;主流胶道1c设置在抵压柱1b轴心位置;分流胶道1d设有数个,并且以主流胶道1c为轴心均匀在抵压柱1b内部,分流胶道1d一端与主流胶道1c连通,分流胶道1d远离主流胶道1c的一端与第二模腔连通。

44.基于上述实施例,本技术想要解决的技术问题是将塑胶快速注塑到第一模腔和第二模腔内部。为此,本技术通过主流胶道1c对接注塑机,主流胶道1c将塑胶引导至分流胶道1d,分流胶道1d将注塑胶从不同方向快速注入到第一模腔和第二模腔内部,有效的提高注塑效率。

45.本技术通过推动动模2向定模1移动,使动模型芯2a与定模型芯1a相互挤压贴合,挤压时定模型芯1a将抵压头3b抵压,抵压头3b抵压时延推杆3c方向,向动模2内部收缩,抵压头3b收缩的同时挤压限位安装轨3a内部的弹簧3d,注塑机通过定模1向动模型芯2a与定模型芯1a内部注塑,注塑完成装动模型芯2a脱离定模型芯1a,脱离时带动螺纹齿轮一同脱离定模1,同时弹簧3d推动抵压头3b延伸推杆3c方向推出,抵压头3b推动螺纹齿轮同时脱离动模2便于取料,有效的提高生产效率。

46.以上实施例仅表达了本实用新型的一种或几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都

属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1