环保型可循环利用粉末材料的拆包装置的制作方法

1.本实用新型涉及一种环保型可循环利用粉末材料的拆包装置。

背景技术:

2.选区激光烧结(selective laser sintering,sls)是一种典型的增材制造技术,在计算机程序的控制下利用高能量激光束将预先铺设预热好的粉末层在加工仓内进行选择性烧结,然后不断逐层铺粉并烧结,最终完成三维零部件的制造过程。具有制作复杂形状、成型件致密度高、节省材料等优点。选区激光烧结(sls)技术广泛应用于制造复杂形状的零件,其成型件力学性能好、精度高,在医疗、航空航天、产品研发等领域均有重要应用。尤其医学领域个性化定制导板,植入物等具有复杂几何形状的构件。

3.选区激光烧结技术采用逐层铺粉的加工方式。逐层铺粉的加工方式材料选择非常广泛,有石蜡粉、塑料粉、金属粉和陶瓷粉等。选区激光烧结技术的工作流程是通过分层软件将三维实体零部件图纸按一定高度进行分层,获得每层的截面图,使用自动化加工设备对每层截面图中的相应部位粉末进行烧结烧结、冷却、凝固、成型,完成一层烧结后在进行下一层烧,且两层之间烧结相连。如此层层烧结、堆积,烧结部分恰好是与三维实体零部件图纸一致的实体,而未烧结部分则是松散粉末。

4.在加工完成后,烧结完成的零部件埋于粉末中,形成一个与成型仓尺寸结构类似的立方体粉包,粉包需要降温后人工拆包,将成品零件取出。剩余的仓内粉末不可直接使用,需过筛处理,将加工过程中因高温烧结而产生的异形大颗粒、相互粘结的颗粒分离出来并处理。剩下的小颗粒粉末可与新粉混合,再生使用,以达到节约资源,控制成本,减少污染的目的。目前拆包过程中,在人员防护装备齐全的情况下,操作过程中也会承担一定的风险。

技术实现要素:

5.本实用新型提供一种环保型可循环利用粉末材料的拆包装置,避免粉末扬尘与空气混合,防止爆炸的潜在风险,避免扬尘污染环境,防止人员沾染或吸入造成的健康威胁,粉末为微型颗粒状,避免落至地面,防止人员产生滑倒风险,避免拆包时烫伤风险,提高手动拆包速度,提高工作效率。

6.为了实现上述目的,本实用新型采用的技术方案是:

7.一种环保型可循环利用粉末材料的拆包装置,其特征在于:箱体的顶端与拆包操作台铰接,所述拆包操作台能够开合,所述拆包操作台上设置升降孔及粉末清理网孔;

8.所述箱体的左侧前端设置前门,所述前门上能够可拆卸悬挂成型仓,所述成型仓的位置与所述升降孔相对应,所述箱体内设置提升系统,所述提升系统的位置与所述成型仓相对应,所述提升系统供所述成型仓的升降板轴向移动;

9.所述箱体内设置u型安装台,所述u型安装台通过缓冲弹簧与网筛固定连接,所述网筛的顶端与振动筛进粉口连接软管密封连接,所述网筛的底端与振动筛出粉口连接软管

密封连通,所述网筛的侧面设置振动电机,供所述网筛能够水平振动;

10.所述箱体内设置粉桶密封板,所述粉桶密封板上分别设置振动筛连接软管及新粉连接软管,所述粉桶密封板与粉桶的顶端密封连接,所述振动筛连接软管的顶端与所述振动筛出粉口连接软管的底端密封连通,所述振动筛连接软管及所述新粉连接软管分别与所述粉桶连通,所述粉桶密封板的右侧设置称重把手,所述称重把手能够控制所述粉桶密封板与所述粉桶的开合,所述粉桶安置于称重车上,所述称重车与称重车轨道滑动连接;

11.所述箱体的外壁上设置可翻转粉袋固定框架,所述粉袋固定框架的顶端设置可开合的新粉粉袋封盖,所述粉袋固定框架内设置新粉粉袋,所述新粉粉袋的底端通过电动供粉器与所述新粉连接软管可转动密封连通。

12.所述环保型可循环利用粉末材料的拆包装置,其中:所述拆包操作台的顶端设置连接管,所述连接管与防爆粉尘吸尘器可插拔连通。

13.所述环保型可循环利用粉末材料的拆包装置,其中:所述成型仓的内壁与所述升降板可滑动连接,所述升降板上供粉包放置。

14.所述环保型可循环利用粉末材料的拆包装置,其中:所述振动筛进粉口连接软管通过振动筛进粉口密封圈与所述粉末清理网孔密封连接。

15.所述环保型可循环利用粉末材料的拆包装置,其中:所述振动筛连接软管通过振动筛出粉口密封圈与所述振动筛出粉口连接软管密封连通。

16.所述环保型可循环利用粉末材料的拆包装置,其中:所述电动供粉器包括驱动电机、供粉器托盘及供粉器转盘,所述驱动电机与所述供粉器转盘传动连接,供所述供粉器转盘匀速往复转动,所述供粉器转盘套设于所述供粉器托盘上,所述供粉器托盘上设置新粉出粉口,所述新粉出粉口通过新粉出粉口密封圈与所述新粉连接软管密封连接,所述供粉器转盘上设置新粉进粉口,所述新粉粉袋的底端穿过所述新粉进粉口,并与所述新粉出粉口密封连接,所述供粉器转盘通过旋转控制所述新粉粉袋的底端开闭,能够使所述新粉粉袋内的新粉匀速送入所述粉桶内。

17.本实用新型的有益效果:避免粉末扬尘与空气混合,防止爆炸的潜在风险,避免扬尘污染环境,防止人员沾染或吸入造成的健康威胁,粉末为微型颗粒状,避免落至地面,防止人员产生滑倒风险,避免拆包时烫伤风险,提高手动拆包速度,提高工作效率。

附图说明

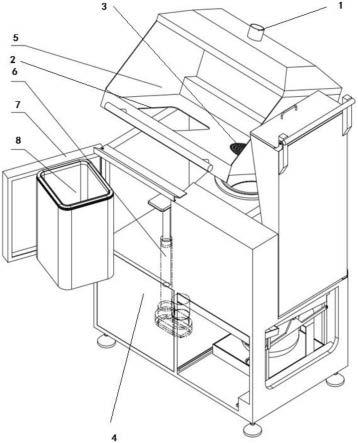

18.图1为环保型可循环利用粉末材料的拆包装置的结构图。

19.图2为环保型可循环利用粉末材料的拆包装置的俯视结构图。

20.图3为环保型可循环利用粉末材料的拆包装置的a-a剖视结构图。

21.图4为环保型可循环利用粉末材料的拆包装置的b-b剖视结构图。

22.图5为环保型可循环利用粉末材料的拆包装置的电动供粉器结构图。

23.图6为环保型可循环利用粉末材料的拆包装置的粉桶密封板及粉桶连接结构图。

24.附图标记说明:1-连接管;2-升降孔;3-粉末清理网孔;4-箱体;5-拆包操作台;6-提升系统;7-前门;8-成型仓;9-振动筛进粉口密封圈;10-振动筛进粉连接软管;11-网筛;12-振动电机;13-缓冲弹簧;14-振动筛出粉口连接软管;15-振动筛出粉口密封圈;16-新粉粉袋封盖;17-粉袋固定框架;18-新粉粉袋;19-电动供粉器;20-新粉出粉口密封圈;21-驱

动电机;22-新粉出粉口;23-供粉器托盘;24-新粉进粉口;25-供粉器转盘;26-振动筛连接软管;27-粉桶密封板;28-粉桶;29-承重车;30-承重车轨道;31-新粉连接软管;32-承重把手;33-升降板;34-u型安装台。

具体实施方式

25.如图1至图6所示一种环保型可循环利用粉末材料的拆包装置,其特征在于:箱体4的顶端与拆包操作台5铰接,所述拆包操作台5能够开合,所述拆包操作台5上设置升降孔2及粉末清理网孔3,所述拆包操作台5的顶端设置连接管1,所述连接管1与防爆粉尘吸尘器可插拔连通。

26.所述箱体4的左侧前端设置前门7,所述前门7上能够可拆卸悬挂成型仓8,所述成型仓8的位置与所述升降孔2相对应,所述箱体4内设置提升系统(6),所述提升系统6的位置与所述成型仓8相对应,所述提升系统6供所述成型仓8的升降板33轴向移动,所述成型仓8的内壁与所述升降板33可滑动连接,所述升降板33上供粉包放置。

27.所述箱体4内设置u型安装台34,所述u型安装台34通过缓冲弹簧13与网筛11固定连接,所述网筛11的顶端与振动筛进粉口连接软管10密封连接,所述振动筛进粉口连接软管10通过振动筛进粉口密封圈9与所述粉末清理网孔3密封连接,所述网筛11的底端与振动筛出粉口连接软管14密封连通,所述网筛11的侧面设置振动电机12,供所述网筛11能够水平振动。

28.所述箱体4内设置粉桶密封板27,所述粉桶密封板27上分别设置振动筛连接软管26及新粉连接软管31,所述粉桶密封板27与粉桶28的顶端密封连接,所述振动筛连接软管26通过振动筛出粉口密封圈15与所述振动筛出粉口连接软管14密封连通,所述振动筛连接软管26及所述新粉连接软管31分别与所述粉桶28连通,所述粉桶密封板27的右侧设置称重把手32,所述称重把手32能够控制所述粉桶密封板27与所述粉桶28的开合,所述粉桶28安置于称重车29上,所述称重车29与称重车轨道30滑动连接。

29.所述箱体4的外壁上设置可翻转粉袋固定框架17,所述粉袋固定框架17的顶端设置可开合的新粉粉袋封盖16,所述粉袋固定框架17内设置新粉粉袋18,所述新粉粉袋18的底端通过电动供粉器19与所述新粉连接软管31可转动密封连通。

30.所述电动供粉器19包括驱动电机21、供粉器托盘23及供粉器转盘25,所述驱动电机21与所述供粉器转盘25传动连接,供所述供粉器转盘25匀速往复转动,所述供粉器转盘25套设于所述供粉器托盘23上,所述供粉器托盘23上设置新粉出粉口22,所述新粉出粉口22通过新粉出粉口密封圈20与所述新粉连接软管31密封连接,所述供粉器转盘25上设置新粉进粉口24,所述新粉粉袋18的底端穿过所述新粉进粉口24,并与所述新粉出粉口22密封连接,所述供粉器转盘25通过旋转控制所述新粉粉袋18的底端开闭,能够使所述新粉粉袋18内的新粉匀速送入所述粉桶28内。

31.实施例中将粉袋固定框架17翻转放到,打开新粉粉袋封盖16,把新粉倒入新粉粉袋18内,再将所述粉袋固定框架17翻转恢复初始状态。

32.抬起称重把手32,能够带动粉桶密封板27向上抬起,通过称重车轨道30将称重车29拉出,在所述称重车29上放置空的粉桶28,再将所述称重车29推送至初始位置,启动所述称重车29,并将称重数值归零,所述粉桶密封板27通过重力向下移动,所述粉桶密封板27与

所述粉桶28密封连接。

33.抬起拆包操作台5,打开前门7,将装有粉包的成型仓8悬挂在所述前门7上,关闭所述前门7,放下所述拆包操作台5,启动提升系统6,所述提升系统6向上推送升降板33,带动放置在所述升降板33上粉包一起轴向移动,供粉包穿过升降孔2,并完全升至所述拆包操作台5上,粉包放置供自然冷却,冷却期间可用笔式温度计插入粉包,待其内部温度降至《50

°

,即可进行拆包作业,进行拆包作用时,启动防爆粉尘吸尘器,供粉末通过连接管1吸走,防止粉末扬尘与空气混合,将打印的零件从粉包中取出,拆包完成后,把所述拆包操作台5上剩余的粉末清理至粉末清理网孔3上,通过振动筛进粉口连接软管10掉落至网筛11内,所述拆包操作台5上剩余的异形、大颗粒粉末通过防爆粉尘吸尘器清理干净。

34.启动振动电机12,所述振动电机12通过振动,将所述网筛11上粉末进行筛选,符合混粉标准的粉末筛下去,通过振动筛出粉口连接软管14及振动筛连接软管26向下掉落到所述粉桶28中,筛选作业结束后,关闭所述振动电机12,抬起所述拆包操作台5,将所述网筛11上剩余的异形、大颗粒粉末通过防爆粉尘吸尘器清理干净。

35.所述称重车29可精准计算每次筛下的粉包粉末重量,此时,启动电动供粉器19,也就是启动驱动电机21,所述驱动电机21能够使供粉器转盘25匀速往复转动,所述供粉器转盘25通过往复转动,进而控制所述新粉粉袋18的底端开闭状态,当所述新粉进粉口24转动至新粉出粉口22的位置时,所述新粉粉袋18内未使用过、无污染的新粉匀速供给到所述粉桶28中,并与筛选下的粉末混合,当所述新粉进粉口24转动至初始位置时,所述新粉粉袋18的底端处于闭合状态,无法使所述新粉粉袋18内的新粉匀速送入所述粉桶28内,所述供粉器转盘25通过往复转动控制所述新粉粉袋18的底端开闭,能够使所述新粉粉袋18内的新粉匀速送入所述粉桶28内,时刻观察称重车的重量显示,当加入的新粉达到预设的重量时,关闭所述驱动电机21,所述新粉进粉口24转动至初始位置,所述新粉粉袋18的底端处于闭合状态,停止向所述粉桶28内送入新粉。

36.抬起所述称重把手32,能够带动所述粉桶密封板27向上抬起,通过所述称重车轨道30将所述称重车29拉出,取出所述粉桶28,拆包工序完成。

37.本实用新型的优点:

38.避免粉末扬尘与空气混合,防止爆炸的潜在风险,避免扬尘污染环境,防止人员沾染或吸入造成的健康威胁,粉末为微型颗粒状,避免落至地面,防止人员产生滑倒风险,避免拆包时烫伤风险,提高手动拆包速度,提高工作效率。

39.以上说明对本实用新型而言只是说明性的,而非限制性的,本领域普通技术人员理解,在不脱离权利要求所限定的精神和范围的情况下,可作出许多修改、变化或等效,但都将落入本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1