一种刹车踏板套注塑模具的制作方法

1.本实用新型一种刹车踏板套注塑模具涉及汽车配件加工设施领域。

背景技术:

2.刹车踏板套,一种安装在刹车踏板上面的pvc或橡胶材质的防滑套。现有刹车踏板套加工企业,在加工刹车踏板套时大部分采用的是硫化模具,由于硫化模具只能加工橡胶材质的刹车踏板套,但是橡胶材质的刹车踏板套没有pvc材质的刹车踏板套美观和鲜艳、并且易沾灰尘不耐脏,因此企业逐步将硫化模具改为注塑模具,但是现有的刹车踏板套注塑模具都是直接进行注塑,没有使用提前预埋漏空的金属护套的注塑模具,如果刹车踏板套的表面增加漏空的金属护套、可以减缓pvc的老化、增加刹车踏板套的自身强度以及防滑力度。

技术实现要素:

3.本实用新型一种刹车踏板套注塑模具解决了上述困难,采用长方体形状的固定模,在固定模左侧面的中央横向设置了圆形的注塑孔,在固定模纵向的四个角的内部分别横向设置了一个圆形的定位孔,在固定模左侧面的上方及下方分别纵向垂直均匀安装了多块长方形的支撑板、在每块支撑板的左侧面分别纵向垂直安装了一块弧形的嵌板,在固定模的左侧面设置了长方体形状的移动模,在移动模右侧面四个角的上面分别横向水平安装了一根圆柱形的定位杆、四根定位杆分别延伸至移动模的四个定位孔里面,在移动模右侧面的上方及下方纵向均匀设置了与嵌板相互对称的长方形成型槽、成型槽之间设置了注塑槽,移动模左侧面的中央安装了圆环形的螺母。

4.一种刹车踏板套注塑模具,包括固定模、定位孔、固定板、注塑孔、移动模、定位杆、嵌板、支撑板、注塑槽、成型槽、挂针、螺母、金属护套、防滑孔;

5.所述固定模为长方体形状、纵向设置于注塑机台架上面的右边,固定模前面和后面右顶端的上下分别垂直设置了一块长方形的固定板、四块固定板分别通过螺栓与注塑机右边的机架连接,固定模的中央横向设置了圆形的贯穿式注塑孔、注塑孔的右侧面与注塑机右边的出料口连接,固定模前面和后面上下的内部分别横向设置了一个圆形的贯穿式定位孔,固定模左侧面的上方及下方分别纵向垂直均匀设置了4-6块长方形的支撑板、每块支撑板的左侧面分别纵向垂直设置了一块向左凸起3-6

°

的弧形嵌板;

6.所述移动模为长方体形状、纵向设置于注塑机台架上面的左边,移动模右侧面的四个角分别向右横向水平设置了一根圆柱形的定位杆、四根定位杆分别延伸至固定模上面对应的四个定位孔里面,移动模右侧面的上方及下方分别纵向垂直均匀设置了4-6个长方形的成型槽、每个成型槽的位置与固定模左侧面对应的嵌板相互吻合、每个成型槽的左侧面为向左凹陷3-6

°

的弧形、每个成型槽左侧面上方前后的中央各横向设置了一根圆柱形的挂针、每根挂针的长度为2-4mm、每根挂针的直径为0.5-1mm,移动模右侧面前面的成型槽与后面的成型槽之间通过移动模上面工字型的注塑槽相互连接、注塑槽为向左凹陷1-2mm宽

度2-3mm的凹槽、注塑槽的中部与注塑孔的右侧面相互吻合,移动模左侧面的中央横向设置了圆环形的螺母、螺母与注塑机左边机架上面开合油缸活塞杆的右顶端连接;

7.所述金属护套为长方形、设置于成型槽的里面,金属护套的左侧面为向左弯曲3-6

°

的弧形,金属护套左侧面的上面横向均匀设置了9-12个椭圆形的防滑孔、其中上方前面的一个防滑孔以及后面的一个防滑孔分别设置于成型槽左侧面的两根挂针上面,金属护套的四周分别向右延伸3-8mm。

8.进一步,所述固定模的左侧面与移动模的右侧面相互贴合。

9.进一步,所述嵌板的长度和宽度为成型槽长度和宽度的4/5。

10.进一步,所述支撑板的长度和宽度为嵌板长度和宽度的3/5。

11.进一步,所述嵌板与支撑板相互叠加的厚度小于成型槽的深度5-10mm。

12.有益效果:现有的刹车踏板套注塑模具都是直接进行注塑,没有使用提前预埋漏空的金属护套的注塑模具。一种刹车踏板套注塑模具,采用长方体形状的固定模,在固定模左侧面的中央横向设置了圆形的注塑孔,在固定模纵向的四个角的内部分别横向设置了一个圆形的定位孔,在固定模左侧面的上方及下方分别纵向垂直均匀安装了多块长方形的支撑板、在每块支撑板的左侧面分别纵向垂直安装了一块弧形的嵌板,在固定模的左侧面设置了长方体形状的移动模,在移动模右侧面四个角的上面分别横向水平安装了一根圆柱形的定位杆、四根定位杆分别延伸至移动模的四个定位孔里面,在移动模右侧面的上方及下方纵向均匀设置了与嵌板相互对称的长方形成型槽、成型槽之间设置了注塑槽,移动模左侧面的中央安装了圆环形的螺母,上述刹车踏板套注塑模具在生产过程中,在刹车踏板套的表面增加了漏空的金属护套、可以减缓pvc的老化、增加刹车踏板套的自身强度以及防滑力度。

附图说明

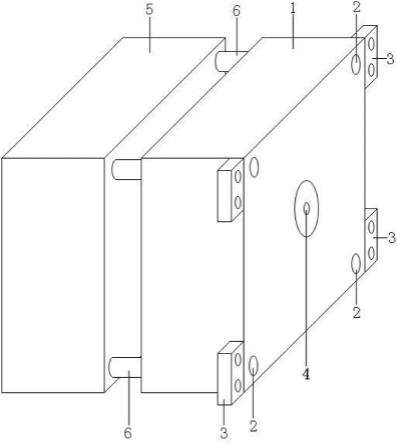

13.图1为一种刹车踏板套注塑模具的主视图;

14.图2为固定模、定位孔、固定板、注塑孔、嵌板、支撑板的结构示意图;

15.图3为移动模、定位杆、注塑槽、成型槽、挂针、螺母的结构示意图;

16.图4为金属护套、防滑孔的结构示意图;

17.图中标记为,固定模1、定位孔2、固定板3、注塑孔4、移动模5、定位杆6、嵌板7、支撑板8、注塑槽9、成型槽10、挂针11、螺母12、金属护套13、防滑孔14。

具体实施方式

18.现结和附图及附图标记、对本实用新型的形状和结构进行详细描述:

19.一种刹车踏板套注塑模具,包括固定模1、定位孔2、固定板3、注塑孔4、移动模5、定位杆6、嵌板7、支撑板8、注塑槽9、成型槽10、挂针11、螺母12、金属护套13、防滑孔14;

20.所述固定模1为长方体形状、纵向设置于注塑机台架上面的右边,固定模1前面和后面右顶端的上下分别垂直设置了一块长方形的固定板3、四块固定板3分别通过螺栓与注塑机右边的机架连接,固定模1的中央横向设置了圆形的贯穿式注塑孔4、注塑孔4的右侧面与注塑机右边的出料口连接,固定模1前面和后面上下的内部分别横向设置了一个圆形的贯穿式定位孔2,固定模1左侧面的上方及下方分别纵向垂直均匀设置了4-6块长方形的支

撑板8、每块支撑板8的左侧面分别纵向垂直设置了一块向左凸起3-6

°

的弧形嵌板7;

21.所述移动模5为长方体形状、纵向设置于注塑机台架上面的左边,移动模5右侧面的四个角分别向右横向水平设置了一根圆柱形的定位杆6、四根定位杆6分别延伸至固定模1上面对应的四个定位孔2里面,移动模5右侧面的上方及下方分别纵向垂直均匀设置了4-6个长方形的成型槽10、每个成型槽10的位置与固定模1左侧面对应的嵌板7相互吻合、每个成型槽10的左侧面为向左凹陷3-6

°

的弧形、每个成型槽10左侧面上方前后的中央各横向设置了一根圆柱形的挂针11、每根挂针11的长度为2-4mm、每根挂针11的直径为0.5-1mm,移动模5右侧面前面的成型槽10与后面的成型槽10之间通过移动模5上面工字型的注塑槽9相互连接、注塑槽9为向左凹陷1-2mm宽度2-3mm的凹槽、注塑槽9的中部与注塑孔4的右侧面相互吻合,移动模5左侧面的中央横向设置了圆环形的螺母12、螺母12与注塑机左边机架上面开合油缸活塞杆的右顶端连接;

22.所述金属护套13为长方形、设置于成型槽10的里面,金属护套13的左侧面为向左弯曲3-6

°

的弧形,金属护套13左侧面的上面横向均匀设置了9-12个椭圆形的防滑孔14、其中上方前面的一个防滑孔14以及后面的一个防滑孔14分别设置于成型槽10左侧面的两根挂针11上面,金属护套13的四周分别向右延伸3-8mm。

23.进一步,所述固定模1的左侧面与移动模5的右侧面相互贴合。

24.进一步,所述嵌板7的长度和宽度为成型槽10长度和宽度的4/5。

25.进一步,所述支撑板8的长度和宽度为嵌板7长度和宽度的3/5。

26.进一步,所述嵌板7与支撑板8相互叠加的厚度小于成型槽10的深度5-10mm。

27.现结合上述一种刹车踏板套注塑模具在使用时,工人先开启注塑机的电源以及液压泵站的电源、使注塑机推进器的出料管以及液压泵站的油泵开始预热,工人再向注塑机的料仓装填适量pvc颗粒、pvc颗粒经料仓底部进入推进器的进料口里面后开始热熔,待注塑机推进器的出料管升温至130℃时预热完毕转入保温状态、注塑机的控制器发出呼叫,此时、工人向移动模的所有成型槽里面的两根挂针上面分别悬挂一块金属护套、并且使金属护套的弯曲部分与成型槽的凹陷部位贴合,工人通过注塑机控制器上面的控制按钮控制换向阀通过液压油驱动开合油缸的左腔迫使活塞杆推动移动模向右移动与固定模紧密贴合、然后通过控制按钮控制推进器开始工作将半融化的pvc强行推入注塑孔里面、pvc再经注塑孔挤入注塑槽、然后经注塑槽分别挤入各个成型槽里面,挤入成型槽里面的pvc快速将其填满、并且与金属护套的右侧面相互融合、同时填补防滑孔的空缺,10-30s后注塑机的控制器自动控制推进器暂停工作、然后再控制换向阀通过液压油驱动开合油缸的右腔迫使活塞杆向左拉动移动模与固定模分开回到原位,此时已注塑完毕的刹车踏板套均镶嵌在嵌板上面、工人使用专用工具快速将刹车踏板套从嵌板上面取下,然后对固定模的左侧面以及移动模的右侧面喷水进行冷却,冷却过后工人再次按照上述步骤进行操作。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1