一种镜片模具自动撕贴胶带装置的制作方法

1.本实用新型涉及镜片制造的技术领域,具体涉及一种镜片模具自动撕贴胶带装置。

背景技术:

2.树脂镜片是一种有机材料,内部通过高分子链状结构联接成立体网状结构,分子间结构相对松弛,分子链间可产生相对位移,具有透光性好、抗冲击力强的优势,因此逐渐替代玻璃镜片。树脂镜片的制造流程主要包括胶体配置、模具灌胶、聚合固化等过程,其中在模具灌胶过程中,需要将液态胶体注入到已经装配完成的模具中,该工序主要还是依赖人工操作,其基本过程为:手动夹住镜片模具圆周面上密封胶带的一端并撕开一段距离,使镜片模具露出灌胶口,并把灌胶口对准灌胶枪口进行灌胶,灌胶完成后,重新通过密封胶带封住灌胶口,模具灌胶完成。然而在现有技术中,上述过程中镜片模具的撕、贴胶带均通过人工操作或者采用简易的辅助工具,但均存在以下问题,首先,镜片模具灌胶后需将灌胶口手动密封,因胶体对人的眼睛、呼吸道和皮肤均有刺激作用,影响员工身心健康;其次,上述胶带撕贴过程对工人的熟练程度要求较高,普通工人需经较长时间的培训,才能满足撕贴工艺的要求;再者,胶带撕贴过程中通过人工判断胶带是否撕贴好,人为误差较大且效率低,极易造成原料的浪费与残次品。因此,本领域技术人员亟需对上述问题予以解决。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种镜片模具自动撕贴胶带装置。

4.为了解决上述技术问题,本实用新型提供了一种镜片模具自动撕贴胶带装置,包括:

5.定心机构,所述定心机构包括两个对称设置的弧形抱爪,将待灌胶的镜片模具放置在两个所述抱爪之间,两个所述抱爪同步相向移动以将镜片模具夹紧并定位;

6.旋转机构,所述旋转机构包括转轴及同轴设置在转轴一端的定位吸盘,所述定位吸盘同轴吸附在所述定心机构上镜片模具的端部,所述定心机构对所述镜片模具解除定位;

7.撕贴机构,所述撕贴机构包括铲切部和夹紧块,所述夹紧块将镜片模具上的胶带头夹紧在铲切部上,所述转轴驱动所述镜片模具转动,胶带部分撕离镜片模具,以将镜片模具的灌胶口打开,当对镜片模具灌胶完成后,所述转轴驱动所述镜片模具反转,部分撕离的胶带复位以将镜片模具的灌胶口封住。

8.作为本实用新型的进一步改进,所述转轴同轴转动安装在定位筒内,且转轴的两端均伸出所述定位筒的外部,所述定位筒固定在滑动座上,所述滑动座安装在升降机构上,所述升降机构驱动所述滑动座竖直升降。

9.作为本实用新型的进一步改进,所述转轴为空心轴且其一端与所述定位吸盘同轴固定、另一端通过第一同步带与旋转电机连接,所述旋转电机通过第一同步带驱动所述转

轴转动,所述旋转电机固定在所述滑动座上,所述转轴的内部与所述定位吸盘连通,且转轴远离所述定位吸盘的一端与气源接通。

10.作为本实用新型的进一步改进,所述定心机构还包括平移座、夹爪气缸和错位气缸,两个所述抱爪分别安装在所述夹爪气缸的两驱动端上,所述夹爪气缸驱动两所述抱爪同步相向或反向移动,且两所述抱爪的夹紧中心在所述定位筒的轴线上,所述夹爪气缸的缸体固定在所述平移座上,所述平移座滑动安装在与所述定位筒固定的第一导轨上,且第一导轨的长度方向与定位筒的轴线方向一致,所述错位气缸的缸体固定在所述滑动座上,所述错位气缸的活塞杆与所述平移座连接,所述错位气缸驱动所述平移座在第一导轨上沿定位筒的轴向往复滑动。

11.作为本实用新型的进一步改进,所述升降机构包括龙门架、升降座和升降电机,所述升降座滑动安装在与背板固定的第二导轨上,所述背板固定在所述龙门架上,所述龙门架上还转动安装有两根平行的驱动轴,两根所述驱动轴之间连接有多根同步平行转动的第二同步带,多根第二同步带均与所述升降座固定,其中一根驱动轴通过第三同步带与所述升降电机连接,所述升降电机通过第三同步带驱动对应的驱动轴转动,所述驱动轴带动所述第二同步带运动,所述第二同步带驱动升降座沿所述第二导轨移动,所述升降电机固定在所述龙门架上。

12.作为本实用新型的进一步改进,所述滑动座滑动安装在与所述升降座固定第三导轨上,且所述第三导轨与所述第二导轨垂直,且第三导轨的长度方向与所述定位筒的轴线方向一致,所述滑动座上还连接有驱动其移动的避让气缸,所述避让气缸的缸体固定在所述升降座上,所述避让气缸的活塞杆与所述滑动座连接,所述避让气缸驱动所述滑动座在所述第三导轨上滑动。

13.作为本实用新型的进一步改进,还包括抓取机构,所述抓取机构包括连接架、旋转气缸和抓取气缸,所述连接架固定在所述龙门架上,所述旋转气缸的缸体固定在所述连接架上,所述抓取气缸的缸体固定在所述旋转气缸的旋转驱动件上,所述旋转气缸驱动所述抓取气缸转动,所述抓取气缸的活塞杆上安装有取料吸盘,所述取料吸盘的轴线与所述转轴的轴线共面。

14.作为本实用新型的进一步改进,所述连接架上安装有按压机构,所述按压机构包括按压气缸和抵压块,所述按压气缸的缸体固定在所述连接架上,所述抵压块通过第一铰接轴铰接在连接块上,且所述第一铰接轴与所述转轴平行,所述连接块固定在所述按压气缸的活塞杆上,所述第一铰接轴上安装有扭簧,所述扭簧的两驱动端分别支撑在抵压块和连接块上,所述抵压块的侧面抵接所述连接块上设置的定位部上,所述抵压块的工作端面为圆弧面。

15.作为本实用新型的进一步改进,所述撕贴机构还包括直线模组和夹紧气缸,所述直线模组通过连接板固定在所述龙门架上,所述直线模组的驱动件上固定有安装板,所述安装板上安装有辅助板,所述铲切部设置在所述辅助板的端部,所述铲切部上设有用于铲刮胶带头的刃口,所述夹紧气缸的缸体固定在所述辅助板上,所述夹紧块固定在所述夹紧气缸的活塞杆上,所述铲切部上与所述夹紧块对应的夹紧面上设有用于检测胶带头的传感器。

16.作为本实用新型的进一步改进,所述辅助板上远离铲切部的一端通过第二铰接轴

铰接在所述安装板上,且所述第二铰接轴与所述转轴平行,所述辅助板上固定有多根平行的且均与所述第二铰接轴垂直的限位杆,且限位杆和所述夹紧气缸分别位于辅助板两个不同的侧面上,所述限位杆对应贯穿限位板上设置的长圆孔,所述限位板固定在所述安装板上,所述限位杆上套装有缓冲弹簧,所述缓冲弹簧的两端分别抵接在所述限位板和所述辅助板上,所述限位杆的自由端设有位于限位板外侧的挡块。

17.本实用新型的有益效果:本实用新型是一种镜片模具自动撕贴胶带装置,首先,本实用新型设有定心机构,镜片模具在进行撕胶带之前先放置在定心机构上进行同轴定位,使得镜片模具与转轴同轴心,保证镜片模具在进行转动撕贴胶带的过程中不会发生偏移;其次,本实用新型设有按压机构,通过抵压块与胶带抵接,在撕胶带的过程中能够准确控制胶带的撕开长度,在贴胶带的过程中,能够将胶带按压在镜片模具上,保证胶带回帖的紧密性;再者,本实用新型通过撕贴机构与转动的镜片模具及传感器配合,能够准确地将胶带头定位并夹住,控制简单,使用方便;因此,与现有技术相比,本实用新型可以对镜片模具上的胶带进行撕贴,且能实现稳定的精密定量长度,减少因人工撕贴造成的不良品,提高镜片模具胶带撕贴的工作效率。

附图说明

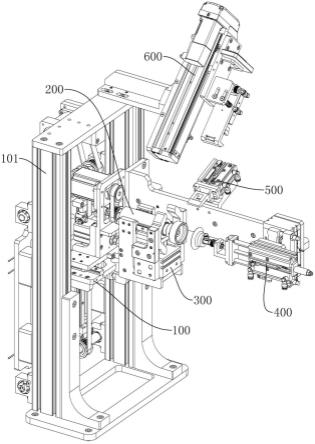

18.图1为本实用新型的立体结构示意图;

19.图2为升降机构去除龙门架后的立体结构示意图;

20.图3为旋转机构和定心机构安装在升降座上的立体结构示意图;

21.图4为旋转机构和定心机构安装在升降座上的主视图;

22.图5为图3去除定心机构后的立体结构示意图;

23.图6为定心机构的立体结构示意图;

24.图7为转轴安装在定位筒上的剖视图;

25.图8为抓取机构和按压机构的立体结构示意图;

26.图9为抵压块安装在连接块上的剖视图;

27.图10为撕贴机构的立体结构示意图;

28.图11为辅助板及附属部件的立体结构示意图;

29.图12为撕贴机构和按压机构配合撕胶带的状态示意图;

30.图中标号说明:

31.100、升降机构;101、龙门架;102、背板;103、驱动轴;104、第二同步带;105、升降电机;106、第三同步带;107、第二导轨;108、升降座;109、第三导轨;110、滑动座;111、避让气缸;1111、u型块;200、旋转机构;201、定位筒;202、转轴;203、定位吸盘;2031、胶圈;204、旋转电机;205、第一同步带;300、定心机构;301、平移座;302、第一导轨;303、错位气缸;304、夹爪气缸;305、抱爪;400、抓取机构;401、连接架;402、旋转气缸;403、抓取气缸;404、取料吸盘;500、按压机构;501、按压气缸;502、抵压块;503、第一铰接轴;504、连接块;505、扭簧;506、定位部;600、撕贴机构;601、连接板;602、直线模组;603、安装板;604、辅助板;605、铲切部;606、刃口;607、传感器;608、夹紧气缸;609、夹紧块;610、第二铰接轴;611、限位板;612、长圆孔;613、限位杆;614、缓冲弹簧;615、挡块;700、镜片模具;701、胶带头。

具体实施方式

32.下面结合附图和具体实施例对本实用新型作进一步说明,以使本领域的技术人员可以更好地理解本实用新型并能予以实施,但所举实施例不作为对本实用新型的限定。

33.参照图1-图12所示,本实用新型一种镜片模具700自动撕贴胶带装置的一实施例;

34.一种镜片模具700自动撕贴胶带装置,包括:

35.定心机构300,所述定心机构300包括两个对称设置的弧形抱爪305,将待灌胶的镜片模具700放置在两个所述抱爪305之间,两个所述抱爪305同步相向移动以将镜片模具700夹紧并定位;

36.旋转机构200,所述旋转机构200包括转轴202及同轴设置在转轴202一端的定位吸盘203,所述定位吸盘203同轴吸附在所述定心机构300上镜片模具700的端部,所述定心机构300对所述镜片模具700解除定位;

37.撕贴机构600,所述撕贴机构600包括铲切部605和夹紧块609,所述夹紧块609将镜片模具700上的胶带头701夹紧在铲切部605上,所述转轴202驱动所述镜片模具700转动,胶带部分撕离镜片模具700,以将镜片模具700的灌胶口打开,当对镜片模具700灌胶完成后,所述转轴202驱动所述镜片模具700反转,部分撕离的胶带复位以将镜片模具700的灌胶口封住。

38.在本实用新型的一具体实施例中,所述转轴202同轴转动安装在定位筒201内,且转轴202的两端均伸出所述定位筒201的外部,所述定位筒201固定在滑动座110上,所述滑动座110安装在升降机构100上,所述升降机构100驱动所述滑动座110竖直升降,所述转轴202为空心轴且其一端与所述定位吸盘203同轴固定、另一端通过第一同步带205与旋转电机204连接,所述旋转电机204通过第一同步带205驱动所述转轴202转动,所述旋转电机204固定在所述滑动座110上,所述转轴202的内部与所述定位吸盘203连通,且转轴202远离所述定位吸盘203的一端与气源接通,气源通过转轴202的内部进入定位吸盘203内,进而使得定位吸盘203的端口形成真空以吸附镜片模具700,所述定位吸盘203的端面上还设有用于密封的胶圈2031,使得真空吸盘与镜片模具700结合的更加紧密,保证镜片模具700在撕贴胶带过程中的稳定性和牢固性。

39.在本实用新型的一具体实施例中,所述定心机构300还包括平移座301、夹爪气缸304和错位气缸303,两个所述抱爪305分别安装在所述夹爪气缸304的两驱动端上,所述夹爪气缸304驱动两所述抱爪305同步相向或反向移动,且两所述抱爪305的夹紧中心在所述定位筒201的轴线上,也就是说,夹爪气缸304驱动两个抱爪305将镜片模具700夹紧后,被夹紧的镜片模具700与转轴202同轴心,本实用新型针对的镜片模具700为圆盘状,所述夹爪气缸304的缸体固定在所述平移座301上,所述平移座301滑动安装在与所述定位筒201固定的第一导轨302上,且第一导轨302的长度方向与定位筒201的轴线方向一致,所述错位气缸303的缸体固定在所述滑动座110上,所述错位气缸303的活塞杆与所述平移座301连接,所述错位气缸303驱动所述平移座301在第一导轨302上沿定位筒201的轴向往复滑动。

40.在本实用新型的一具体实施例中,所述升降机构100包括龙门架101、升降座108和升降电机105,所述升降座108滑动安装在与背板102固定的第二导轨107上,所述背板102固定在所述龙门架101上,所述龙门架101上还转动安装有两根平行的驱动轴103,两根所述驱动轴103之间连接有多根同步平行转动的第二同步带104,多根第二同步带104均与所述升

降座108固定,其中一根驱动轴103通过第三同步带106与所述升降电机105连接,所述升降电机105通过第三同步带106驱动对应的驱动轴103转动,所述驱动轴103带动所述第二同步带104运动,所述第二同步带104驱动升降座108沿所述第二导轨107移动,所述升降电机105固定在所述龙门架101上。

41.所述滑动座110滑动安装在与所述升降座108固定第三导轨109上,且所述第三导轨109与所述第二导轨107垂直,且第三导轨109的长度方向与所述定位筒201的轴线方向一致,所述滑动座110上还连接有驱动其移动的避让气缸111,所述避让气缸111的缸体固定在所述升降座108上,所述避让气缸111的活塞杆与所述滑动座110连接,所述第三导轨109和避让气缸111分别位于升降座108的上下两侧,且避让气缸111的活塞杆通过u型块1111与所述滑动座110连接,所述避让气缸111驱动所述滑动座110在所述第三导轨109上滑动。

42.在本实用新型的一具体实施例中,还包括抓取机构400,所述抓取机构400包括连接架401、旋转气缸402和抓取气缸403,所述连接架401固定在所述龙门架101上,所述旋转气缸402的缸体固定在所述连接架401上,所述抓取气缸403的缸体固定在所述旋转气缸402的旋转驱动件上,所述旋转气缸402驱动所述抓取气缸403转动,所述抓取气缸403的活塞杆上安装有取料吸盘404,取料吸盘404用于通过负压抓取镜片模具700,所述取料吸盘404的轴线与所述转轴202的轴线共面,所述取料吸盘404用于将待灌胶的镜片模具700抓取并放置在定心机构300的夹紧区域内。

43.所述连接架401上安装有按压机构500,所述按压机构500包括按压气缸501和抵压块502,所述按压气缸501的缸体固定在所述连接架401上,所述抵压块502通过第一铰接轴503铰接在连接块504上,且所述第一铰接轴503与所述转轴202平行,所述连接块504固定在所述按压气缸501的活塞杆上,所述第一铰接轴503上安装有扭簧505,所述扭簧505的两驱动端分别支撑在抵压块502和连接块504上,抵压块502通过铰接并配置扭簧505的安装形式,使得抵压块502在使用过程中一定的弹性缓冲摆动,适应性更好,所述抵压块502的侧面抵接所述连接块504上设置的定位部506上,通过定位部506防止抵压块502过渡摆动,所述抵压块502的工作端面为圆弧面。

44.在本实用新型的一具体实施例中,所述撕贴机构600还包括直线模组602和夹紧气缸608,所述直线模组602通过连接板601固定在所述龙门架101上,所述直线模组602的驱动件上固定有安装板603,直线模组602驱动安装板603移动,所述安装板603上安装有辅助板604,所述铲切部605设置在所述辅助板604的端部且两者一体成型,所述铲切部605上设有用于铲刮胶带头701的刃口606,所述夹紧气缸608的缸体固定在所述辅助板604上,所述夹紧块609固定在所述夹紧气缸608的活塞杆上,所述铲切部605上与所述夹紧块609对应的夹紧面上设有用于检测胶带头701的传感器607,通过传感器607能够判断胶带头701是否进入铲切部605的夹紧面,便于判断胶带头701与铲切部605之间的位置关系,有利于快速寻找并夹取胶带头701;值得一提的是,镜片模具700在制作过程中,胶带的自由端通过对折的方式形成胶带头701,具体来说,胶带的自由端对折后使得对折的两段胶带的粘胶面粘黏在一起,使得形成的胶带头701不会粘贴在镜片模具700上,有利于撕贴机构600的抓取。

45.所述辅助板604上远离铲切部605的一端通过第二铰接轴610铰接在所述安装板603上,且所述第二铰接轴610与所述转轴202平行,所述辅助板604上固定有多根平行的且均与所述第二铰接轴610垂直的限位杆613,且限位杆613和所述夹紧气缸608分别位于辅助

板604两个不同的侧面上,所述限位杆613对应贯穿限位板611上设置的长圆孔612,所述限位板611固定在所述安装板603上,所述限位杆613上套装有缓冲弹簧614,所述缓冲弹簧614的两端分别抵接在所述限位板611和所述辅助板604上,所述限位杆613的自由端设有位于限位板611外侧的挡块615。

46.本实用新型在使用时:

47.①

旋转气缸402驱动抓取气缸403转动,抓取气缸403驱动取料吸盘404将模具输送线上的镜片模具700抓取并放置在两个张开的抱爪305之间,夹爪气缸304驱动两个抱爪305将镜片模具700夹紧,使得镜片模具700与转轴202同轴心,参照图3所示;

48.②

错位气缸303驱动平移座301移动使得抱爪305之间夹紧的镜片模具700的对应端面与定位吸盘203的端口贴合,定位吸盘203通过负压将镜片模具700吸住以定位镜片模具700,然后夹爪气缸304驱动抱爪305张开,通过错位气缸303驱动平移座301向内移动,使得抱爪305与镜片模具700错位,参照图4所示;

49.③

直线模组602驱动辅助板604移动,使得铲切部605的下坡面与镜片模具700的圆周面相切,旋转电机204驱动转轴202转动,转轴202带动镜片模具700沿图12中箭头的方向转动,当胶带头701进入铲切部605的夹紧面后,即传感器607检测到胶带头701后发出信号,使得转轴202停止转动,夹紧气缸608驱动夹紧块609移动,通过夹紧块609将胶带头701夹紧在铲切部605上,然后按压气缸501驱动抵压块502移动,使得抵压块502抵接在镜片模具700圆周面上的胶带上,如图12所示;

50.④

直线模组602驱动辅助板604逐渐退回,同时转轴202带动镜片模具700沿图12中箭头方向转动,两者配合进而逐渐将胶带撕离镜片模具700,使得镜片模具700的灌胶口打开;

51.⑤

通过灌胶口向镜片模具700内罐注指定胶液;罐注完成后,按照步骤

④

逆向操作,将撕开的胶带回贴在镜片模具700上,使得灌胶口密封,然后夹紧块609退回并松开胶带头701,最后辅助板604和抵压块502均退回至初始等待位;

52.⑥

升降电机105通过同步带驱动升降座108向下移动,使得定位吸盘203上灌胶完成的镜片模具700下降并落入产品回收线上,定位吸盘203破真空,同时避让气缸111驱动滑动座110退回,使得定位吸盘203水平运动并逐渐远离镜片模具700,最后,定位吸盘203返回至初始位即可。

53.以上所述实施例仅是为充分说明本实用新型而所举的较佳的实施例,本实用新型的保护范围不限于此。本技术领域的技术人员在本实用新型基础上所作的等同替代或变换,均在本实用新型的保护范围之内。本实用新型的保护范围以权利要求书为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1