一种可以控制导电胶位置的轮胎五复合胎面挤出预口型的制作方法

1.本实用新型涉及轮胎制造领域,尤其是一种可以控制导电胶位置的轮胎五复合胎面挤出预口型。

背景技术:

2.当今世界轮胎行业发展迅猛,科技的发展带动了轮胎创新,随着乘用车的轮胎环保、低滚阻力、抗静电、抗湿滑性、应对复杂路面的抓着力等多方面要求的日益增多,白碳黑材料在轮胎制造中被广泛应用,但胎面上的白碳黑含量多会导致导电性能差,存在严重的安全隐患,如果高速行驶在路上,轮胎产生的静电无法导入路面,碰到空气干燥会严重威胁到车辆、人生、财产安全。因此,胎面胶白炭黑含量高的轮胎需要考虑导电的问题解决。

3.技术创新必然伴随着轮胎新研究、新创造,随着人们生活的不断提升,不同的环境、气候、道路、车辆对乘用车轮胎有着更理想要求,对轮胎不同部位的功能关注和研究也越来越细,轮胎的不同位置有着不同的性能要求,比如雪地胎,为了达到雪地抓地性能,雪地胎上冠胎层在低温下应保持较好的柔性,确保轮胎具有较好地雪地抓着的性能,下冠胎层要有足够的刚性来确保轮胎具有良好的耐久性能。基部胶要具有良好的粘贴性能,顺利轮胎成型制造,确保轮胎震动缓冲,同理翼胶的也需要具有良好的粘性,好的轮胎不仅需要优秀的设计、成熟良好的工艺流程和制造,更需要优秀的设计。

4.目前国内轮胎生产单位大多数是二复合、三复合、四复合挤出设备,现生产的预口型不能满足一块预口型既实现具有导电胶的五复合、四复合胎面的同时又可以生产无导电胶的四复合、三复合胎面,无法按新产品的开发设计来满足更多种复合形式的胎面轮胎,阻碍了轮胎企业的发展。

5.虽然已经有相关的专利公开了五复合的预口型,例如中国发明专利(公开号:cn111267319a,公开日:20200612)公开了一种五复合轮胎胎面挤出预口型,包括一侧的侧翼胶通道、上胎冠胶通道、下胎冠胶通道、过渡胶通道与另一侧的侧翼胶通道、上胎冠胶通道、下胎冠胶通道、过渡胶通道对称排布,导电胶通道位于预口型体中心位置。

6.但上述的预口型存在以下问题:正如上述专利中公开的那样,导电胶通道位于预口型本体的中心位置,这使得导电胶的位置无法进行调整,因为一旦调整导电胶的位置,将同时影响其它胶料的位置,从而采用上述预口型成型后的导电胶位置是固定的,即有可能成型后导电胶不在花纹块上(例如在花纹沟内),这将无法起到导电的作用。更准确地说,上述的预口型只能针对某一类成型后导电胶恰好在花纹块上的轮胎,而对其他类型的轮胎则无法通用,需要相应的更换不同型号的预口型,也就是说上述预口型的通用性不高。

技术实现要素:

7.为解决上述问题,本实用新型的目的是提供一种可以控制导电胶位置的轮胎五复合胎面挤出预口型,在预口型的正上斜面上设置一个单独的导电胶通道,使得胶料挤出时,可以选择导电胶在胎面上的位置,并且不会影响其它胶料的挤出。

8.为本实用新型的目的,采用以下技术方案予以实施:

9.一种可以控制导电胶位置的轮胎五复合胎面挤出预口型,包括预口型本体,预口型本体上设置有多个入口位于正后面,出口位于正前面的胶料通道,胶料通道包括:位于正上斜面的左右两侧的翼胶通道,位于正前面且成上下分布的上胎冠胶通道和下胎冠胶通道,位于正下斜面的基部胶通道;左右两个翼胶通道的出口位置关于预口型本体的中心线左右对称,上胎冠胶通道出口位置、下胎冠胶通道出口位置和基部胶通道出口位置关于预口型本体的中心线左右对称,

10.胶料通道还包括位于正上斜面中部的导电胶通道,导电胶通道与上胎冠胶通道之间通过横向延伸的上隔离筋隔开,使导电胶通道形成一个单独的通道。

11.作为优选,导电胶通道的上部设置有向上敞开的开口。

12.作为优选,导电胶通道出口位于预口型本体左右方向的中间位置,出口的厚度为20~40mm,宽度为20~50mm。

13.作为优选,上隔离筋的厚度为2~10mm。

14.作为优选,上胎冠胶通道和下胎冠胶通道之间通过横向筋隔开,横向筋的厚度为1~5mm。

15.作为优选,横向筋的端面向预口型本体的内部缩进一段距离。

16.作为优选,缩进的距离为10~70mm。

17.作为优选,下胎冠胶通道和基部胶通道之间通过下隔离筋隔开,下隔离筋的厚度为1~5mm。

18.作为优选,上胎冠胶通道的出口厚度为4~10mm,下胎冠胶通道的出口厚度为1~5mm,基部胶通道的出口厚度为1~5mm;上胎冠胶通道、下胎冠胶通道和基部胶通道的横向宽度为100~400mm;位于上胎冠胶通道和下胎冠胶通道的左右两侧的侧壁与翼胶通道内侧壁的连接处设置有斜向隔离筋,斜向隔离筋与下隔离筋之间的夹角为10~80

°

。

19.综上所述,本实用新型的优点是不仅仅能压出五复合的轮胎胎面,还能够适合压出四复合、三复合、二复合的胎面,更重要的是导电胶位置可以不同花纹做到灵活偏移要求,可以满足不同复合形式、不同性能要求复杂轮胎要求。

附图说明

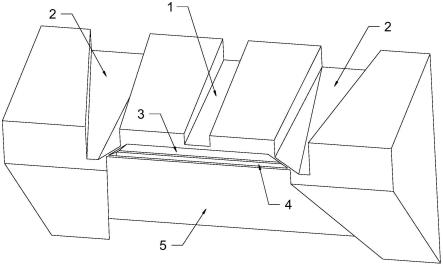

20.图1为预口型的立体图。

21.图2为预口型正面的结构示意图。

22.图3为预口型背面的结构示意图。

23.图4为图2中a-a处的剖视图。

24.图5为图5中b处的局部放大图。

25.图6为外口型背面的结构示意图。

26.图7为外口型正面的结构示意图。

27.图8为外口型和镶块的爆炸结构示意图。

28.图9为镶块的结构示意图。

29.图10为二复合的结构示意图。

30.图11为三复合的结构示意图。

31.图12为四复合带导电胶的结构示意图。

32.图13为四复合胎冠双层的结构示意图。

33.图14为五复合的结构示意图。

具体实施方式

34.如图1所示,一种轮胎五复合胎面挤出预口型,包括预口型本体,从侧面看,预口型本体为梯形,为了方便后续描述预口型本体上结构的相对位置,首先对预口型本体的表面按以下方式进行命名:将位于预口型本体正面中部的区域定义为正前面,将位于预口型本体正面上部的区域定义为正上斜面,将位于预口型本体正面下部的区域定义为正下斜面,将位于预口型本体后面的区域定义为正后面。

35.如图2和图3所示,在正上斜面的中部设置有沿前后方向延伸的导电胶通道1,并且导电胶通道1的上部设置向上敞开的开口,导电胶通道1的入口位于正后面的上部,出口位于正前面的中部。从预口型本体的侧面看,导电胶通道1为后侧高前侧低的斜面。导电胶因位置的设计多样性,导电胶通道1出口的厚度为20~40mm,宽度设定为20~50mm。根据轮胎花纹沟的位置,满足距胎面型胶中点0~50mm以内的设计需求,导电胶1~5mm宽槽体现在外口型9中。

36.如图2和图3所示,在正上斜面的左右两侧都设置有一个沿前后方向延伸的翼胶通道2,左右两个翼胶通道2对称设置。翼胶通道2的上部设置向上敞开的开口,翼胶通道2的入口位于正后面的上部,出口位于正前面中部。从预口型本体的正面看,翼胶通道2从后向前逐渐向中间靠拢。从预口型本体的侧面看,翼胶通道2为后侧高前侧低的斜面。

37.如图2和图3所示,在正前面上设置有成上下分布且相互隔离的上胎冠胶通道3和下胎冠胶通道4,上胎冠胶通道3位于导电胶1的下方,上胎冠胶通道3和下胎冠胶通道4的左右两侧位于左右两个翼胶通道2之间。上胎冠胶通道3和下胎冠胶通道4均从后向前延伸,各自的入口均位于正后面的中部并成上下分布,各自的出口位于正前面中部也成上下分布。其中,上胎冠胶通道3的出口厚度为4~10mm,下胎冠胶通道4的出口厚度为1~5mm。从预口型本体的正面看,上胎冠胶通道3和下胎冠胶通道4从后向前逐渐向中间靠拢。从预口型本体的侧面看,上胎冠胶通道3为后侧高前侧低的斜面,下胎冠胶通道4为后侧低前侧高的斜面。

38.如图2和图3所示,在正下斜面上设置有沿前后方向延伸的基部胶通道5,基部胶通道5位于下胎冠胶通道4的下方,基部胶通道5的左右两侧位于左右两个翼胶通道2之间。基部胶通道5的入口位于正后面的下部,出口位于正前面的下部,出口的厚度为1~5mm。从预口型本体的正面看,基部胶通道5从后向前逐渐向中间靠拢。从预口型本体的侧面看,基部胶通道5为后侧低前侧高的斜面。

39.如图2所示,从预口型本体的正面看,导电胶通道1在上中位,翼胶通道2在上中位的两侧且左右对称排列。上胎冠胶通道3、下胎冠胶通道4、基部胶通道5依次中上、中下、下位平行排布,中心线左右对称。

40.如图4和图5所示,导电胶通道1和上胎冠胶通道3之间通过上隔离筋6隔开,上隔离筋6的厚度为2~10mm。上胎冠胶通道3和下胎冠胶通道4之间通过横向筋7隔开,横向筋7的厚度为1~5mm。下胎冠胶通道4和基部胶通道5之间通过下隔离筋8隔开,下隔离筋8的厚度为1~5mm。上冠胶、下冠胶和基部胶腔体根据型胶不同宽度的设计需求,上胎冠胶通道3、下胎冠

胶通道4和基部胶通道5的横向宽度为100~400mm。位于上胎冠胶通道3和下胎冠胶通道4的左右两侧的侧壁与翼胶通道2内侧壁的连接处设置有斜向隔离筋10,斜向隔离筋10决定了胎面型胶上翼胶和主胶之间分界面的角度,斜向隔离筋10与下隔离筋8之间的夹角为10~80

°

。

41.采用上述结构后,具有以下作用:导电胶通道1为一个单独的开方式向上开口通道,并且位于预口型本体的正上斜面上,这样最大程度满足正偏移不同的导电胶的位置要求。更确切的说,由于导电胶在成型后需要位于花纹块上才能实现导电的作用,而不同的轮胎的花纹块位置有所差异,使得需要在导电胶通过导电胶通道时,对导电胶的位置进行调整,本实用新型将导电胶通道设置在正上斜面上,使得只需要更换外口型上的镶块,就能改变导电胶的位置,从而能适应不同需求的轮胎。

42.本实用新型的优点是不仅仅能压出五复合的轮胎胎面,还能够适合压出四复合、三复合、二复合的胎面,更重要的是导电胶位置可以不同花纹做到灵活偏移要求,可以满足不同复合形式、不同性能要求的复杂轮胎设计。

43.以下针对外口型9的结构做简单描述,如图7和图8所示,外口型9包括上下可分离的上外口型体91和下外口型体92,上外口型体91和下外口型体92的连接处形成出胶口93,出胶口93的厚度一般为5~15mm。如图8和图9所示,为了控制导电胶的位置,在上外口型体91上设置有安装槽911,安装槽911内可拆卸安装有镶块94,镶块94上设置有与导电胶通道1连通的引流孔941,引流孔941的末端设置引流通道942,引流通道942的宽度为1~5mm。引流通道942向下伸入出胶口93内。导电胶胶料挤出时,首先进入导电胶通道1中,并沿着导电胶通道1流动,进入镶块94的引流孔941中,并最终进入引流通道942中,即与其它胶料复合。当需要改变导电胶相对胎面型胶中心的位置时,只需要更换不同的镶块94或者重新设计外口型9,就能有不同的引流通道942,在共用预口型的情况下改变了导电胶的位置。

44.如图10到14所示为本实用新型的预口型做出的不同复合形式的胎面。

45.同时注意到胎面胶即上胎冠胶和下胎冠胶是流动量最大的胶料,为了避免外口型出胶口93厚度不足以满足上胎冠胶和下胎冠胶共同进入的情况,解决上胎冠胶和下胎冠胶挤出不畅、流动压力大的问题,如图5所示,本实用新型将位于上胎冠胶通道3和下胎冠胶通道4之间的横向筋7向通道的内侧缩进一段距离,横向筋7向内缩进的距离横向筋端面与预口型本体端面之间的距离最好为10~70mm。这样设计的好处是使得当外口型上的出胶口93较小时特别是针对胎面胶很薄的情况,上胎面胶能在通道内与下胎面胶结合,能够有比较通畅的通道流出来,而不被堵死。更具体的说,外口型上整个出胶口93的厚度较薄的设计一般为5~15mm,而正如前文那样,预口型上横向筋7的厚度就有1~5mm,如果像现有技术中的那样,将横向筋7的外端面与预口型的外端面共面,那么上胎冠胶通道3将会被筋堵死,无法从通道中顺利的流出。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1