一种音膜成型模具的制作方法

1.本实用新型涉及模具技术领域,尤其涉及一种音膜成型模具。

背景技术:

2.微型扬声器是各类电子设备中重要的声学部件,广泛应用于移动电话、智能手表、平板电脑、助听器等电子产品中。微型扬声器均是通过音膜的振动发声,因此音膜的质量会直接影响微型扬声器的性能。

3.目前一般采用以下步骤制备音膜:先将模具加热,然后将音膜材料放置于模具上并压紧音膜材料,压合的同时通入高压气体并保持一定时间,待音膜材料成型后泄压、冷却,最后将成型的音膜材料从模具上取下并去除多余的部分即可获得音膜。现有的模具上一般设有使音膜材料变形形成折环的成型区以及与成型区相连的去料区,由于成型过程中的温度变化以及成型区处音膜材料的变形,音膜材料会产生过度收缩导致音膜材料成型过程中出现翘曲,造成成品音膜的平整度不佳。

技术实现要素:

4.本实用新型所要解决的技术问题是:提供一种能够防止音膜成型过程中产生收缩现象的音膜成型模具。

5.为了解决上述技术问题,本实用新型采用的技术方案为:一种音膜成型模具,包括主体,所述主体上设有成型区及与所述成型区相连的去料区,所述去料区内设有环形槽,所述环形槽环绕所述成型区设置。

6.进一步的,所述成型区内设有折环成型部,所述环形槽的宽度为所述折环成型部宽度的0.5-1.0倍。

7.进一步的,所述折环成型部上设有多个凹口,多个所述凹口在所述折环成型部上间隔设置。

8.进一步的,所述主体上还设有第一晒纹,所述第一晒纹位于所述成型区围成的区域内。

9.进一步的,所述去料区内还设有第二晒纹,所述第二晒纹位于所述环形槽远离所述成型区的一侧并环绕所述环形槽设置。

10.进一步的,所述第二晒纹的边缘与所述环形槽的边缘贴合。

11.进一步的,所述环形槽包括四个直线段及四个弧线段,四个所述直线段及四个所述弧线段交错设置并围成环形。

12.进一步的,所述直线段为连续的通槽,每一所述直线段的相对两端分别与两个所述弧线段一一对应连通。

13.进一步的,所述直线段包括多个间隔设置的盲孔,多个所述盲孔沿所述直线段的长度方向排成一列。

14.进一步的,所述环形槽的横截面呈矩形、三角形、梯形或半圆形。

15.本实用新型的有益效果在于:本实用新型提供的音膜成型模具采用在去料区内设置环绕成型区的环形槽来补偿音膜材料成型折环所占用的材料,以改善位于去料区内音膜材料在热压过程中产生的收缩,进而改善音膜材料整体在成型时的收缩,有效提升成品音膜的平整度以提高音膜的质量,确保微型扬声器产品具有优良的性能。

附图说明

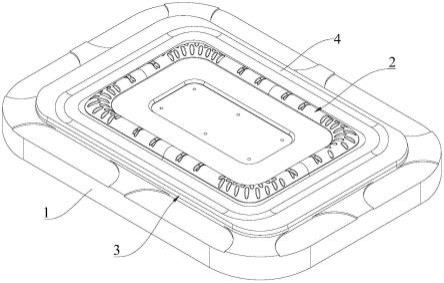

16.图1为本实用新型实施例一的音膜成型模具的结构示意图;

17.图2为本实用新型实施例一的音膜成型模具的俯视图;

18.图3为本实用新型实施例一的音膜成型模具的主视图;

19.图4为本实用新型实施例二的音膜成型模具的结构示意图;

20.图5为本实用新型实施例二的音膜成型模具的俯视图。

21.标号说明:

22.1、主体;2、成型区;3、去料区;4、环形槽;41、直线段;42、弧线段;5、折环成型部;6、凹口;7、第一晒纹;8、第二晒纹。

具体实施方式

23.为详细说明本实用新型的技术内容、所实现目的及效果,以下结合实施方式并配合附图予以说明。

24.请参照图1至图5,一种音膜成型模具,包括主体1,所述主体1上设有成型区2及与所述成型区2相连的去料区3,所述去料区3内设有环形槽4,所述环形槽4环绕所述成型区2设置。

25.从上述描述可知,本实用新型的有益效果在于:本实用新型提供的音膜成型模具采用在去料区3内设置环绕成型区2的环形槽4来补偿音膜材料成型折环所占用的材料,以改善位于去料区3内音膜材料在热压过程中产生的收缩,进而改善音膜材料整体在成型时的收缩,有效提升成品音膜的平整度以提高音膜的质量,确保微型扬声器产品具有优良的性能。

26.进一步的,所述成型区2内设有折环成型部5,所述环形槽4的宽度为所述折环成型部5宽度的0.5-1.0倍。

27.由上述描述可知,将环形槽4的宽度设置为折环成型部5宽度的0.5-1.0倍以确保环形槽4能够有效的补偿音膜材料成型折环时占用的材料。

28.进一步的,所述折环成型部5上设有多个凹口6,多个所述凹口6在所述折环成型部5上间隔设置。

29.由上述描述可知,在折环成型部5上设置凹口6使成型的音膜上形成花纹,进而提升音膜的强度。

30.进一步的,所述主体1上还设有第一晒纹7,所述第一晒纹7位于所述成型区2围成的区域内。

31.由上述描述可知,在主体1上由成型区2围成的空间内设置第一晒纹7使音膜材料成型后表面对应第一晒纹7的区域形成纹路,提升音膜材料成型后的强度。

32.进一步的,所述去料区3内还设有第二晒纹8,所述第二晒纹8位于所述环形槽4远

离所述成型区2的一侧并环绕所述环形槽4设置。

33.由上述描述可知,去料区3内设置第二晒纹8以使音膜材料成型后表面对应第二晒纹8的区域形成纹路,以加强成型后的音膜材料的结构强度。

34.进一步的,所述第二晒纹8的边缘与所述环形槽4的边缘贴合。

35.由上述描述可知,将去料区3内的第二晒纹8及环形槽4贴合设置,利于进一步改善音膜材料在去料区3内产生的收缩,进而提升音膜产品质量。

36.进一步的,所述环形槽4包括四个直线段41及四个弧线段42,四个所述直线段41及四个所述弧线段42交错设置并围成环形。

37.进一步的,所述直线段41为连续的通槽,每一所述直线段41的相对两端分别与两个所述弧线段42一一对应连通。

38.由上述描述可知,环形槽4的直线段41设置为连续的通槽,并且每一直线段41均与位于该直线段41两端的弧线段42连通,便于环形槽4成型在主体1上,方便音膜成型模具制造。

39.进一步的,所述直线段41包括多个间隔设置的盲孔,多个所述盲孔沿所述直线段41的长度方向排成一列。

40.由上述描述可知,环形槽4的直线段41由多个间隔设置的盲孔组成且多个盲孔排成一列,通过调整盲孔的密度可调节环形槽4改善音膜材收缩的效果,使音膜成型模具的性能与音膜材料的性质匹配。

41.进一步的,所述环形槽4的横截面呈矩形、三角形、梯形或半圆形。

42.实施例一

43.请参照图1至图3,本实用新型的实施例一为:一种音膜成型模具,用于在音膜制备过程中与音膜材料抵持驱使音膜材料变形,以获得预设形状的音膜。

44.如图1和图3所示,所述音膜成型模具包括主体1,所述主体1的上表面设有相连的成型区2及去料区3,所述成型区2及所述去料区3均在所述主体1上凸出设置,音膜材料成型过程中被压紧在所述主体1的上表面上,并通过所述成型区2在高温高压环境下抵顶音膜材料使音膜材料产生预期的变形,以获得目标形状的音膜。

45.具体的,为了改善热压过程中位于所述去料区3内音膜材料产生的收缩,所述去料区3内设有环形槽4且所述环形槽4环绕所述成型区2设置,所述环形槽4用于补偿音膜材料成型音膜上的折环时所占用的材料,以提高音膜材料成型后的平整度,进而提升音膜的质量,确保微型扬声器产品具有优良的性能。

46.请参照图2,所述成型区2内设有用于驱使音膜材料变形并形成折环的折环成型部5,所述折环成型部5与所述环形槽4间隔设置,且所述环形槽4的宽度为所述折环成型部5宽度的0.5-1.0倍,以使所述环形槽4能够有效的补偿音膜材料成型折环时占用的材料,

47.详细的,在本实施例中,所述环形槽4包括四个直线段41及四个弧线段42,四个所述直线段41及四个所述弧线段42交错设置并围成环形,且所述直线段41为连续的通槽,每一所述直线段41的相对两端分别与两个所述弧线段42一一对应连通,使所述环形槽4整体呈连续的环形,以便于在所述主体1上加工所述环形槽4,方便所述音膜成型模具制造。在其他可行的实施例中,所述直线段41还可以设置为包括多个间隔设置的盲孔,多个所述盲孔沿所述直线段41的长度方向排成一列,通过调整每一所述直线段41内的所述盲孔的密度即

可调节所述环形槽4改善音膜材收缩的效果,使所述音膜成型模具的性能与音膜材料的性质匹配。

48.可选的,所述环形槽4的横截面呈矩形、三角形、梯形或半圆形,所述环形槽4截面的形状可根据实际生产需求进行选择,保证由音膜材料热压成型的音膜具有良好的平整度。

49.请结合图1和图2,所述折环成型部5上还设有多个凹口6,多个所述凹口6在所述折环成型部5上沿所述折环成型部5的长度方向间隔设置,所述凹口6用于在音膜材料成型的过程中挤压音膜材料使音膜上形成花纹,通过在音膜上形成花纹可提升音膜的整体结构强度,进一步提高制得的音膜的质量。

50.实施例二

51.请参照图4和图5,本实用新型的实施例二是在实施例一的基础上对主体1的构造提出的另外一种技术方案,与实施例一的区别仅在于所述主体1的构造不同。

52.如图4和图5所示,为了进一步提升由音膜成型模具成型的音膜的强度,所述主体1上设有第一晒纹7及第二晒纹8,其中所述第一晒纹7位于成型区2围成的区域内,所述第二晒纹8位于去料区3内,所述第二晒纹8位于环形槽4远离所述成型区2的一侧并环绕所述环形槽4设置,音膜材料被压紧在所述音膜成型模具上时所述第一晒纹7及所述第二晒纹8分别与音膜材料的不同位置抵持以在音膜材料上相应的区域形成纹路,从而降低成型完成的音膜材料与所述音膜成型模具之间的粘接力,便于音膜材料脱模,同时该纹路还可以提升音膜材料成型后的强度,使得切除多余材料获得的音膜结构强度满足使用需求。

53.详细的,在本实施例中所述第二晒纹8的边缘与所述环形槽4的边缘贴合,以使所述第二晒纹8及所述环形槽4连续设置在所述去料区3内,通过所述第二晒纹8及所述环形槽4的共同作用可进一步改善音膜材料在所述去料区3内产生的收缩,进而提升成品音膜的平整度。

54.如图5所示,可选的,所述第一晒纹7及所述第二晒纹8均呈网格状,使成型的音膜上对应所述第一晒纹7及所述第二晒纹8的区域形成网格状的纹路。

55.综上所述,本实用新型提供的音膜成型模具采用在去料区内设置环绕成型区的环形槽来补偿音膜材料成型折环所占用的材料,以改善位于去料区内音膜材料在热压过程中产生的收缩,进而改善音膜材料整体在成型时的收缩,有效提升成品音膜的平整度以提高音膜的质量,确保微型扬声器产品具有优良的性能;音膜成型模具的主体上还设置了第一晒纹及第二晒纹,第一晒纹和第二晒纹用于在音膜材料上的预设区域形成纹路,进而降低成型完成的音膜材料与音膜成型模具之间的粘接力以便于成型完成的音膜材料脱模,同时形成在音膜材料上的纹路还可以提升成品音膜的结构强度,确保成品音膜的性能满足使用需求。

56.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1