一种料板的精确上料装置的制作方法

1.本实用新型涉及橡胶板材上料的技术领域,特别是一种料板的精确上料装置。

背景技术:

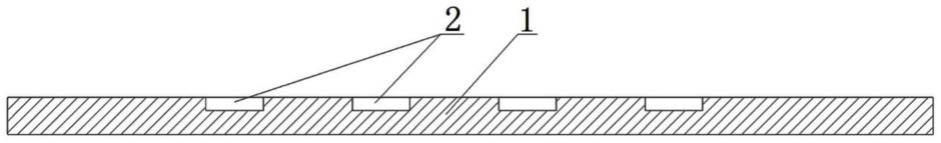

2.热成型是将热塑性橡胶片材加热至软化,在机械压力下,采用适当的模具而使其成为产品的一种成型方法。成型模具包括下模和上模,其中下模的结构如图1~2所示,下模(1)的顶表面上开设有多个型腔(2),型腔(2)呈矩形阵列分布。在利用该成型模具成型出产品前,工人需要在各个型腔(2)内平放入一个橡胶片材,以实现橡胶片材的上料操作,上料后,工人再在下模(1)的顶部合上上模,以热压成型出产品。

3.但是,在开工前,工人才开始依次在各个型腔(2)内放入橡胶片材,而型腔(2)的数量较多,这无疑是耽误了橡胶片材的上料时间,进而极大的降低了产品的生产效率。此外,人工摆放橡胶片材时,橡胶片材很可能被倾斜的摆放在型腔(2),而并非是平放在型腔(2)的底部,存在上料不精确的技术缺陷,进而降低了后期生产出的产品的质量。因此,亟需一种提高上料精确度、极大提高产品效率的上料装置。

技术实现要素:

4.本实用新型的目的在于克服现有技术的缺点,提供一种结构紧凑、提高上料精确度、极大提高产品效率、操作简单的料板的精确上料装置。

5.本实用新型的目的通过以下技术方案来实现:一种料板的精确上料装置,它包括下模,所述下模的顶表面上开设有多个型腔,所述下模的顶表面上且位于其四个角落处均开设有定位孔,该上料装置还包括输送装置,所述输送装置包括固定板和活动板,固定板的底表面上且位于其四个角落处均固设有定位柱,四个定位柱分别与四个定位孔相对应,四个定位柱的柱面上均固设有环形板,固定板的顶表面上开设有多个分别与型腔相对应的通孔i,通孔i的直径与型腔的直径相等,通孔i的直径与橡胶片材的外径相等;

6.所述活动板上且位于其四个角落处均开设有水平设置的腰形孔,活动板的四个腰形孔分别套设于四个定位柱上,且活动板支撑于环形板的顶表面上,所述活动板的顶表面上开设有多个与通孔i相对应的通孔ii,通孔ii与通孔i在水平方向上错位设置,通孔ii的直径与通孔i的直径相等。

7.所述活动板的左边缘处固设有拉环。

8.所述活动板的顶表面与固定板的底表面相接触。

9.所述型腔呈阵列分布。

10.所述腰形孔的宽度与定位柱的外径相等。

11.所述定位柱的外径与定位孔的直径相等。

12.本实用新型具有以下优点:

13.在生产产品前,是预先将橡胶片材放入到输送装置,即在额外时间将橡胶片材准备起来,待要生产时即可直接使用,从而不会耽误上料时间,进而提高了产品的生产效率。

此外,该上料装置实现了一次性的向各个型腔内平放一个橡胶片材,相比人工一个接一个的放入,极大的缩短了上料时间,进而极大的提高了橡胶片材的生产效率。此外,在整个橡胶片材的上料过程中,是通过直接落料的方式,使橡胶片材平整的落入到型腔内,因此无需人工上料,避免了橡胶片材倾斜的摆放在型腔内,从而极大的提高了上料精度。

附图说明

14.图1为现有成型模具中下模的结构示意图;

15.图2为图1的俯视图;

16.图3为本实用新型中输送装置的结构示意图;

17.图4为图3的俯视图;

18.图5为本实用新型的下模的结构示意图;

19.图6为图5的俯视图;

20.图7为将橡胶片材预先放到输送装置上的示意图;

21.图8为图7的俯视图;

22.图9为输送装置与下模配合的示意图;

23.图10为图9的俯视图;

24.图中,1-下模,2-型腔,3-定位孔,4-固定板,5-活动板,6-定位柱,7-环形板,8-通孔i,9-腰形孔,10-通孔ii,11-拉环,12-橡胶片材。

具体实施方式

25.下面结合附图对本实用新型做进一步的描述,本实用新型的保护范围不局限于以下所述:

26.如图3~6所示,一种料板的精确上料装置,它包括下模1,所述下模1的顶表面上开设有多个型腔2,型腔2呈阵列分布,所述下模1的顶表面上且位于其四个角落处均开设有定位孔3,该上料装置还包括输送装置,所述输送装置包括固定板4和活动板5,固定板4的底表面上且位于其四个角落处均固设有定位柱6,定位柱6的外径与定位孔3的直径相等,四个定位柱6分别与四个定位孔3相对应,四个定位柱6的柱面上均固设有环形板7,固定板4的顶表面上开设有多个分别与型腔2相对应的通孔i8,通孔i8的直径与型腔2的直径相等,通孔i8的直径与橡胶片材的外径相等;

27.所述活动板5上且位于其四个角落处均开设有水平设置的腰形孔9,所述腰形孔9的宽度与定位柱6的外径相等,活动板5的四个腰形孔9分别套设于四个定位柱6上,且活动板5支撑于环形板7的顶表面上,所述活动板5的顶表面上开设有多个与通孔i8相对应的通孔ii10,通孔ii10与通孔i8在水平方向上错位设置,通孔ii10的直径与通孔i8的直径相等。所述活动板5的左边缘处固设有拉环11。所述活动板5的顶表面与固定板4的底表面相接触。

28.本实用新型的工作过程如下:

29.s1、在生产产品前,工人预先在输送装置的各个通孔i8内放入一个橡胶片材12,各个橡胶片材12均支撑于活动板5的顶表面上如图7~8所示;

30.s2、当要生产时,工人将输送装置的四个定位柱6分别插入到四个定位孔3内,从而实现了输送装置与下模的配合,配合后,四个定位柱6上的环形板7均支撑于下模1的顶表面

上,且各个通孔i8分别对应的处于各个型腔2的正上方如图9~10所示;

31.s3、工人向右推动拉环11,以使活动板5相对于静止的固定板4向右运动,定位柱6相对于腰形孔9运动,当活动板5运动到极限状态时,活动板5上的各个通孔ii10分别对应的处于各个通孔i8的正下方,此时位于通孔i8内的橡胶片材12在自身重力下顺次穿过通孔i8、通孔ii10最后落入到型腔2的底部,从而一次性的完成所有的橡胶片材12的上料;由此可知,在该步骤s1~s3中,在生产产品前,是预先将橡胶片材12放入到输送装置,即在额外时间将橡胶片材准备起来,待要生产时即可直接使用,从而不会耽误上料时间,进而提高了产品的生产效率。此外,该上料装置实现了一次性的向各个型腔2内平放一个橡胶片材,相比人工一个接一个的放入,极大的缩短了上料时间,进而极大的提高了橡胶片材的生产效率。

32.s4、上料后,将输送装置的四个定位柱6从定位孔3内拔出,拔出后,即可进行后续的产品生产。在整个橡胶片材的上料过程中,是通过直接落料的方式,使橡胶片材12平整的落入到型腔2内,因此无需人工上料,避免了橡胶片材倾斜的摆放在型腔2内,从而极大的提高了上料精度。

33.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1