大厚度碳纤维复合材料接头成型模具的制作方法

1.本实用新型涉及模具生产技术领域,尤其涉及一种大厚度碳纤维复合材料接头成型模具。

背景技术:

2.固体火箭发动机在导弹武器、运载火箭和空间飞行器中有非常广泛的应用,主要有壳体、固体推进剂、喷管组件、点火装置等四部分组成。其中壳体的前、后接头在火箭发动机壳体的关键受力件和对外连接件在整个系统中起着重要作用。传统的固体火箭发动机壳体接头通常采用航空铝合金、钛合金及高强结构钢等金属材料制成,前、后金属接头总质量约占壳体10~15%的比重,碳纤维复合材料接头的应用可以在保证相同承力条件下,降低同类金属质接头重量30%~50%。

3.随着固体火箭发动机壳体越来越趋于大型化,其各零部件尺寸和厚度也越来越大,碳纤维复合材料接头的减重优势越加明显,厚度超过50mm的大厚度碳纤维复合材料接头的应用需求也越来越多。然而,对于大厚度碳纤维复合材料接头,目前没有相应的模具可以一体模压固化成型,并且碳纤维复合材料制品在固化成型后,存在起模困难的问题。

技术实现要素:

4.本实用新型所要解决的技术问题在于克服现有技术的上述不足,提供一种可解决大厚度碳纤维复合材料接头脱模困难,可提高生产效率及成型质量的大厚度碳纤维复合材料接头成型模具。

5.其所要解决的技术问题可以通过以下技术方案来实施。

6.一种大厚度碳纤维复合材料接头成型模具,其特点为,包括:

7.一筒状的定位套(3),所述定位套(3)的底部设有由筒体向外延伸的法兰盘(31);和

8.一圆环形底板(2),其圆环的内径大小与所述定位套(3)的筒体外径相适应,所述圆环形底板(2)套设在所述定位套(3)筒体的下部位,底板的底部与所述法兰盘(31)相连接;和

9.一带有一段内锥面的支撑模(1),所述支撑模(1)套叠在所述定位套(3)外侧,所述支撑模(1)的下部与所述圆环形底板(2)相连接;以及

10.一作为上模的环形盖(4),所述环形盖(4)内侧端套设在所述定位套(3)筒体的上部位,所述环形盖(4)外侧端经连接件与所述支撑模(1)连接固定;

11.所述环形盖(4)的下侧、定位套(3)的筒体外侧、圆环形底板(2)的上侧和支撑模(1)的内侧合围成用于成型所述大厚度碳纤维复合材料接头的铺层型腔。

12.进一步,所述的定位套(3)的筒体外侧面设有拔模角。例如,所述的定位套(3)设有1

°

的拔模角,便于脱模时产品与定位套分离。

13.作为本技术方案的进一步改进,所述铺层型腔的成型面喷涂有隔离涂层。所述隔

离涂层优选特氟龙涂层,但不限于特氟龙,方便产品脱模且无需预涂脱模剂,成型后产品与模具便于分离,因而提高生产效率。

14.作为本实用新型的优选形式,圆环形底板(2)与所述法兰盘(31)可拆卸的连接为一体;所述支撑模(1)与圆环形底板(2)可拆卸的连接为一体。

15.也作为本实用新型的优选形式,所述的支撑模(1)的上端面设有溢胶槽;所述定位套(3)的筒体的筒壁及上端面上设有连续的溢胶槽。在模压成型过程中多余的树脂可通过溢胶槽溢出。

16.优选的,所述定位套(3)的筒体的内侧端设有加强筋。

17.作为本技术方案的进一步改进,所述支撑模(1)还包括一段柱状面(17),所述柱状面位于所述内锥面的下端位并与该内锥面自然接续,所述柱状面和所述内锥面形成铺层型腔成型面的部分型腔面。

18.作为本实用新型的优选实施例之一,所述的支撑模(1)、圆环形底板(2)、定位套(3)和/或环形盖(4)上设有用于安装吊装螺钉和/或顶丝脱模螺钉的螺纹孔。吊装时,拧入吊环螺钉,可方便搬运;脱模拆卸时,拧入六角头螺钉可用于顶丝脱模,将各部件与产品分离。

19.采用上述技术方案的成型模具用于成型大厚度碳纤维复合材料接头,但不仅限于成型碳纤维材质的大厚度复合材料接头,玻璃纤维的大厚度复合材料接头也包含在内。

20.本实用新型的工作原理是:凹模与底板采用内六角圆柱头螺栓固定相连,底板与定位套采用内六角圆柱头螺栓固定相连,形成大厚度碳纤维复合材料接头铺层型腔,铺层型腔面均喷涂有特氟龙;在铺层型腔内铺设碳纤维预浸料进行产品铺设;铺层完成后,上模通过定位套定位,与凹模合模;合模后,将整套模具吊运至压机工作台面上,采用压机加温加压方式固化成型;成型后脱模拆卸时,拧入六角头螺钉可用于顶丝脱模,将上模、定位套、底板、凹模(支撑模)和产品依次分离。

21.本实用新型的积极效果是:实现了大厚度碳纤维复合材料接头一体模压成型的制备工艺,填补了大厚度碳纤维复合材料接头一体模压固化成型模具的空白,解决了大厚度碳纤维复合材料接头脱模困难的问题;在成型面喷涂特氟龙,避免了重复涂抹脱模剂工步,提高了大厚度碳纤维复合材料接头的生产效率及成型质量。

22.本实用新型的优点是:采用分体式连接,结构简单,操作方便,便于安装和拆卸;凹模和定位套设有溢胶槽,模压固化过程中多余的树脂可通过溢胶槽溢出;各部件均设有吊装螺纹孔,吊装转运方便。

附图说明

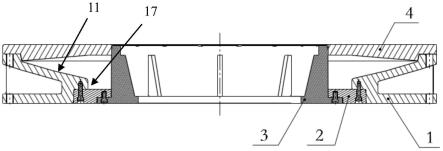

23.图1为本实用新型的整体结构切视图;

24.图2为本实用新型的整体结构示意图;

25.图3为本实用新型的凹模结构示意图;

26.图4为本实用新型的底板结构示意图;

27.图5为本实用新型的定位套结构示意图;

28.图6为本实用新型的上模结构示意图。

29.附图中的标记为:1、凹模;11、内锥面;12、过渡面;13、溢胶槽;14、空腔;15、支撑

板;16、顶面;17、柱状面;

30.2、底板;

31.3、定位套;31、法兰盘;32、筒体;33、加强筋;34、溢胶槽;311、连接孔;

32.4、上模。

具体实施方式

33.下面结合附图对本实用新型的大厚度碳纤维复合材料接头成型模具的具体实施方式进行进一步的详细说明,并通过实施例对本实用新型的设计使用过程作进一步详细说明。

34.本实例为一种大厚度碳纤维复合材料接头成型模具,参照图1至图6所示,由外侧的凹模1作为支撑模、底部的底板2、内侧的定位套3和上部的上模4作为盖板组成,凹模1与底板2采用内六角圆柱头螺栓连接固定,底板2与定位套3采用内六角圆柱头螺栓连接固定,上模4通过定位套3定位安装,与凹模1合模。采用分体式连接安装,结构简单,操作方便,便于组装及拆卸。

35.使用过程中,凹模1、底板2和定位套3相连后,形成铺层型腔,铺层型腔面均喷涂有特氟龙,在型腔面铺设碳纤维预浸料,采用真空袋抽真空方式进行预压,铺设完成后,将上模4通过定位套3定位安装,与凹模1合模,再将整套模具吊运至压机工作台面,进行加压加温固化。

36.参照图1和图3,凹模1作为一个支撑模,其成型面包括一段内锥面11,内锥面11和顶面16间设有过渡面12,内锥面11的下部设有一段筒状的成型面(即图中的柱状面17)。过渡面12和顶面16上设有多个连续的溢胶槽13。支撑模依靠多个支撑板15(也可以看做加强筋)支撑,支撑板15间形成便于零件减重的空腔14,同时又要保证内侧的成型面(主要指内锥面11)的承载及受压满足要求。

37.参照图1和图5,定位套3包括一具有一定拔模角度的筒体32,例如设有1

°

拔模角,便于成型后产品与定位套分离;筒体32的底部设有向外延伸的法兰盘31,法兰盘31上设置有连接孔311,便于通过连接件连接底部的底板2,其中,底板2可以套接在筒体32上,两者可拆卸的连接为一体。筒体32的内侧端设有多个加强筋33,以应对较大压力作用下的筒体32被破坏。筒体32的外壁上部连接筒体顶端的位置,连同筒体顶端端面,设有若干个溢胶槽34。

38.前面提及的凹模1和定位套3在上端面所设置的溢胶槽,在加温加压固化过程中,碳纤维预浸料固化过程中多余的树脂可通过溢胶槽流出。

39.另外,凹模1、底板2、定位套3和上模4均设有螺纹孔。拧入吊环螺钉,可方便吊装转运;脱模时,拧入六角头螺钉,可将上模、定位套、底板、凹模和产品依次分离。

40.底板2和上模4都是环形结构,其中,上模4的成型面可以根据成型工件的结构需要设置为弧面。相当于凹模套叠在定位套3的外侧,上下部分通过上模4和底板2封闭连接,共同形成一个铺层型腔。对应生产的复合材料接头内部环厚度>50mm(即,型腔成型部件的厚度>50mm,即本技术所谓的大厚度条件)。

41.本实用新型具有安装方便,成本低,拆卸简单,便于产品脱模等优点,

42.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技

术人员,在不脱离本实用新型构思的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1