一种双螺杆造粒机抽真空系统的制作方法

1.本实用新型涉及化工领域,特别涉及一种双螺杆造粒机抽真空系统。

背景技术:

2.化工企业利用双螺杆造粒机将原料fep粉料高温熔融挤压为塑性条状物后,经冷却切粒生产成颗粒状fep树脂。双螺杆造粒机配套的抽真空系统主要用于将熔融塑化过程中fep小分子和支链分解的挥发性物质抽走。由于双螺杆造粒机和抽真空系统管线之间的温差大,高温的挥发性物质在抽真空管线及阀门处冷凝粘附,形成堵塞,造成颗粒状fep树脂中容易残留气泡,严重影响产品质量。此外,堵塞物中含有氟化氢混合物,人工拆卸管道和阀门逐段清理过程中容易对操作人员造成伤害。

3.因此,如何设计一种可以快速、安全清理的双螺杆造粒机抽真空系统,是本领域技术人员亟待解决的问题。

技术实现要素:

4.本实用新型的目的是针对现有技术的不足,提供一种双螺杆造粒机抽真空系统,其结构简单、维护方便,可实现在线清理,避免对操作人员造成伤害。

5.本实用新型的技术方案是:一种双螺杆造粒机抽真空系统,包括多个抽真空支管、多个清理支管,以及抽真空主管,抽真空支管和清理支管的数量相同,所述抽真空主管沿水平方向延伸,位于双螺杆造粒机的上方,抽真空主管的两端分别设有第一阀门、第二阀门,且均与高压氮气源相连,抽真空主管通过负压管与负压源相连,各抽真空支管沿双螺杆造粒机的长度方向均匀分布,抽真空支管的一端固定在双螺杆造粒机的壳体上,与双螺杆造粒机的内部空间连通,另一端竖直朝上延伸,与抽真空主管连通,位于第一阀门、第二阀门之间,各抽真空支管上分别设有第三阀门,各清理支管的一端连接在抽真空主管上,各清理支管的另一端竖直朝上延伸,使清理支管与对应的抽真空支管位于同一直线上,各清理支管上分别设有第四阀门,所述清理支管的延伸端插设有清理棒,清理棒的长度大于第三阀门和第四阀门之间的高度。

6.各所述抽真空支管的一端设有缓冲腔,抽真空支管通过缓冲腔与双螺杆造粒机的内部空间连通。

7.所述抽真空支管的数量为六个,所述负压管设置在第三个抽真空支管和第四个抽真空支管之间。

8.所述清理棒的一端设有手柄,另一端呈锥形,且设有螺纹段。

9.采用上述技术方案具有以下有益效果:

10.1、双螺杆造粒机抽真空系统包括多个抽真空支管、多个清理支管,以及抽真空主管,抽真空支管和清理支管的数量相同。所述抽真空主管沿水平方向延伸,位于双螺杆造粒机的上方,抽真空主管的两端分别设有第一阀门、第二阀门,且均与高压氮气源相连,抽真空主管通过负压管与负压源相连,也即,抽真空主管通过负压源形成负压,且高压氮气源可

通过第一阀门、第二阀门高速进入抽真空主管,且沿负压管排出。各抽真空支管沿双螺杆造粒机的长度方向均匀分布,抽真空支管的一端固定在双螺杆造粒机的壳体上,与双螺杆造粒机的内部空间连通,另一端竖直朝上延伸,与抽真空主管连通,位于第一阀门、第二阀门之间,各抽真空支管上分别设有第三阀门,通过开启第三阀门,使抽真空支管形成负压,对双螺杆造粒机的内部空间抽气,使双螺杆造粒机内形成的挥发性物质沿抽真空支管汇集至抽真空主管,并最终由负压管排出。各清理支管的一端连接抽真空主管上,各清理支管的另一端竖直朝上延伸,使清理支管与对应的抽真空支管位于同一直线上,各清理支管上分别设有第四阀门,所述清理支管的延伸端插设有清理棒,清理棒的长度大于第三阀门和第四阀门之间的高度,当抽真空系统运行较长时间后,冷凝物较多的粘附在抽真空支管和第三阀门处,影响产品质量需要清理时,保持抽负压,全开第四阀门、第三阀门,人工操控清理棒穿过第四阀门、清理支管、抽真空主管,进入抽真空支管,并穿过第三阀门,且转动清理棒,使清理棒将粘附在抽真空支管、第三阀门上的大部分冷凝物清除,然后抽离清理棒,并关闭第四阀门,同时减小各第三阀门的开度,开启第一阀门、第二阀门,向抽真空主管内通入高压、高速氮气,高压、高速氮气沿抽负压主管快速运动,且由负压管排出,在各抽真空支管上端形成较强的负压,与负压源配合,对残留的冷凝物形成较强的吸附力进而进行清理,清理完毕后,关闭第一阀门、第二阀门,恢复正常作业,可避免人工接触冷凝物,且保持在线清理。

11.2、各所述抽真空支管的一端设有缓冲腔,抽真空支管通过缓冲腔与双螺杆造粒机的内部空间连通,对进入抽真空支管的挥发性物质形成缓冲、降速,减少双螺杆造粒机内熔融物料的损失量,进而降低抽真空支管内冷凝物的生成量,延长抽真空系统的维护周期。

12.3、清理棒的一端设有手柄,另一端呈锥形,且设有螺纹段,方便人工操作,且螺纹段可带出部分冷凝物,降低冷凝物回落量,减少冷凝物对双螺杆造粒机造成的影响。

13.下面结合附图和具体实施方式作进一步的说明。

附图说明

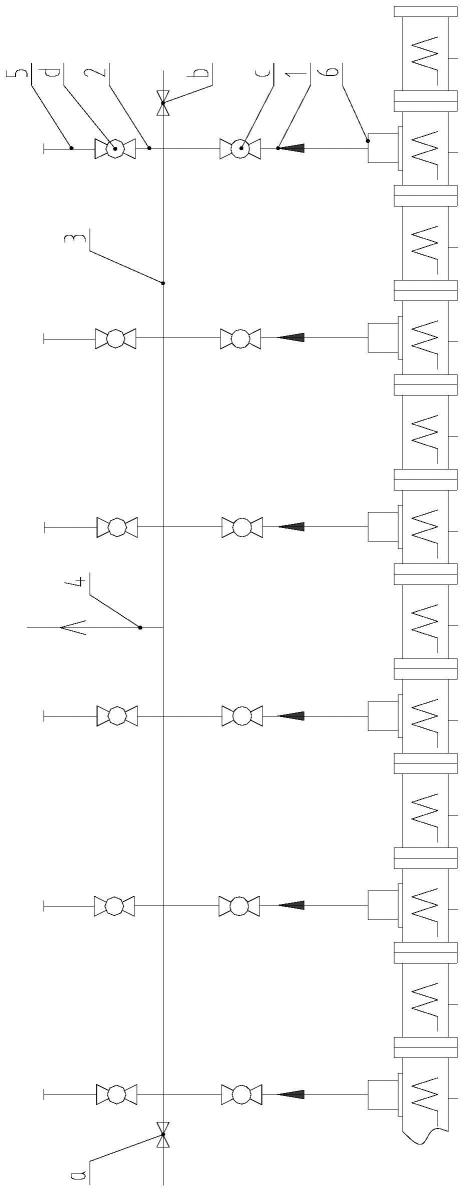

14.图1为本实用新型的连接示意图;

15.图2为本实用新型清理棒的结构示意图。

16.附图中,1为抽真空支管,2为清理支管,3为抽真空主管,4为负压管,5 为清理棒,51为手柄,52为螺纹段,6为缓冲腔,a为第一阀门,b为第二阀门, c为第三阀门,d为第四阀门。

具体实施方式

17.本实用新型中,未标注具体结构或型号的设备、部件通常选用化工领域常规的设备或部件,未标注具体连接方式的通常为化工领域常规的连接方式或厂家建议的连接方式。

18.参见图1和图2,为一种双螺杆造粒机抽真空系统的具体实施例。双螺杆造粒机抽真空系统包括六个抽真空支管1、六个清理支管2,以及抽真空主管3,很显然的,抽真空主管的管径大于抽真空支管的管径。所述抽真空主管3沿水平方向延伸,位于双螺杆造粒机的上方,具体的,抽真空主管与双螺杆造粒机的长度方向呈平行分布,抽真空主管3的两端分别

设有第一阀门a、第二阀门b,且均与高压氮气源相连,抽真空主管3通过负压管4与负压源相连,通常的,负压管设置在抽真空主管的中部。各抽真空支管1沿双螺杆造粒机的长度方向均匀分布,从左向右依次为第一个抽真空支管、第二个抽真空支管、第三个抽真空支管、第四个抽真空支管、第五个抽真空支管、第六个抽真空支管,且负压管4设置在第三个抽真空支管和第四个抽真空支管之间。抽真空支管1的一端固定在双螺杆造粒机的壳体上,与双螺杆造粒机的内部空间连通,另一端竖直朝上延伸,与抽真空主管3连通,位于第一阀门a、第二阀门b之间,各抽真空支管1上分别设有第三阀门c,本实施例中,各抽真空支管的下端分别设置有缓冲腔6,抽真空支管1通过缓冲腔6与双螺杆造粒机的内部空间连通。各清理支管2的一端连接在抽真空主管3上,各清理支管2的另一端竖直朝上延伸,使清理支管2与对应的抽真空支管1位于同一直线上,各清理支管2上分别设有第四阀门d,所述清理支管2的延伸端插设有清理棒5,清理棒5的长度大于第三阀门c和第四阀门d之间的高度,通常的,只需要任意一个清理支管上插设一个清理棒即可满足清理的需求,为了方便人工操作且清理出部分冷凝物,所述清理棒5的上端设有t形的手柄51,下端设置为锥形,且设有螺纹段52。

19.本实用新型的工作原理为,负压源通过负压管对抽真空主管形成负压,进而对各抽真空支管形成负压,对双螺杆造粒机的内部空间抽气,使双螺杆造粒机内形成的挥发性物质沿抽真空支管汇集至抽真空主管,并最终由负压管排出。

20.本实用新型的清理过程为:当抽真空系统运行较长时间,冷凝物较多的粘附在抽真空支管和第三阀门处,影响产品质量需要清理时,保持抽负压,全开对应的第四阀门、第三阀门,人工操控清理棒穿过第四阀门、清理支管、抽真空主管,进入抽真空支管,并穿过第三阀门,且转动清理棒,使清理棒将粘附在抽真空支管、第三阀门上的大部分冷凝物清除,然后抽离清理棒,并关闭第四阀门,依次清理完各抽真空支管和第三阀门后,减小各第三阀门的开度,开启第一阀门、第二阀门,向抽真空主管内通入高压、高速氮气,高压、高速氮气沿抽负压主管快速运动,且由负压管排出,在各抽真空支管上端形成较强的负压,与负压源配合,对残留的冷凝物形成较强的吸附力进而进行清理,清理完毕后,关闭第一阀门、第二阀门,恢复正常作业。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1