一体垫板欧姆管及带卡扣欧姆管的制作方法

1.本实用新型属于欧姆管技术领域,具体涉及一体垫板欧姆管及带卡扣欧姆管。

背景技术:

2.专利号cn106985418b-一种复合材料真空灌注工艺成型用导流管:“所述左底板(2)和右底板(3)相对的一端上沿所述导流管本体(1)延伸方向等间距设有多个导流孔(4);所述导流孔(4)的孔径为15-20mm,相邻两导流孔(4)的间距为20-30mm;以及所述左底板(2)、右底板(3)的宽度与所述左底板(2)和右底板(3)之间的间距大小相同,为12-20mm。”现有技术为带垫板导流管设计,底板底部等间距设有多个导流孔,生产时需增加打孔工序,在无孔底板上进行机械打孔,生产效率低,浪费原材料。导流管本体外表面光滑,无可用于卡扣固定的设计,欧姆管连接时松动、无法固定。

3.专利号cn109747169a-一种拆卸式真空灌注用导流管及其制备方法:“包括上盖体和下底板;所述的上盖体和下底板均呈长条形结构;所述上盖体安装在下底板上;所述的上盖体和下底板构成灌注空腔;所述的上盖体的两侧设有卡接齿;所述的下底板的两侧设有卡接槽;所述的卡接槽的两端延伸至下底板的两端;所述的上盖体通过卡接齿活动穿接在下底板的卡接槽内;所述的下底板上设有多个导流孔。”现有技术存在如下问题,导流罩和底板可分开或通过卡扣连接,组合设计增加了铺层的复杂性;并且树脂固化后,导流罩不容易被揭开,不便于导流罩和底板的分离。

4.综上所述,为解决现有的技术问题,本实用新型设计了结构简单、一体成型、方便连接的一体垫板欧姆管及带卡扣欧姆管。

技术实现要素:

5.本实用新型为解决现有的技术问题,设计了结构简单、一体成型、方便连接的一体垫板欧姆管及带卡扣欧姆管。

6.本实用新型的目的可通过以下技术方案来实现:

7.一种一体垫板欧姆管,包括:

8.管道本体,所述管道本体中部设有半开放的导流腔;

9.所述管道本体边缘向远离导流腔的方向侧延伸出垫板一,所述管道本体边缘向靠近导流腔的方向延伸出垫板二,所述垫板一与垫板二为同一平面。

10.进一步的,所述垫板二对向边缘之间围合出导流通道。

11.进一步的,所述管道本体内径为20-50mm,所述管道本体高度为15-50mm,所述管道本体壁厚为1.0-3.0mm。

12.进一步的,所述垫板一宽度为8-22mm,所述垫板二宽度为12-68mm。

13.进一步的,所述导流通道宽度为3-30mm。

14.一种带卡扣欧姆管,所述管道本体与垫板一、垫板二的连接处之间设有朝向导流腔的弯折部,所述弯折部与垫板一之间围合出卡槽;

15.卡扣,所述卡扣与管道本体外部轮廓贴合,所述卡扣两侧边缘设有朝向内侧的弯形卡勾,所述弯形卡勾与卡槽配合。

16.进一步的,所述卡槽高度为1.0-5.0mm,两侧所述卡槽之间的距离为20-60mm。

17.进一步的,所述管道本体、垫板一、垫板二、卡扣的材料为pp、pe、pvc、pet、尼龙中的一种或多种。

18.相比现有技术,本实用新型结构设置合理:1、垫板一、垫板二与管道本体一体成型,通过垫板一、垫板二的设计,省去防压痕板的结合使用,减少铺设工序,降低成本,同时能增加欧姆管与导流网间的受力面积,减少底板与导流网间的压力,从而减少了产品上的压痕;2、导流通道为开口模式,用于树脂导流,与打孔形式的带垫板导流管相比,减少打孔工序,节约成本,提高生产效率;3、卡扣与卡槽配合,能够快捷地连接两段欧姆管的接头,节省大量的人工成本,增加产品的牢固度。

附图说明

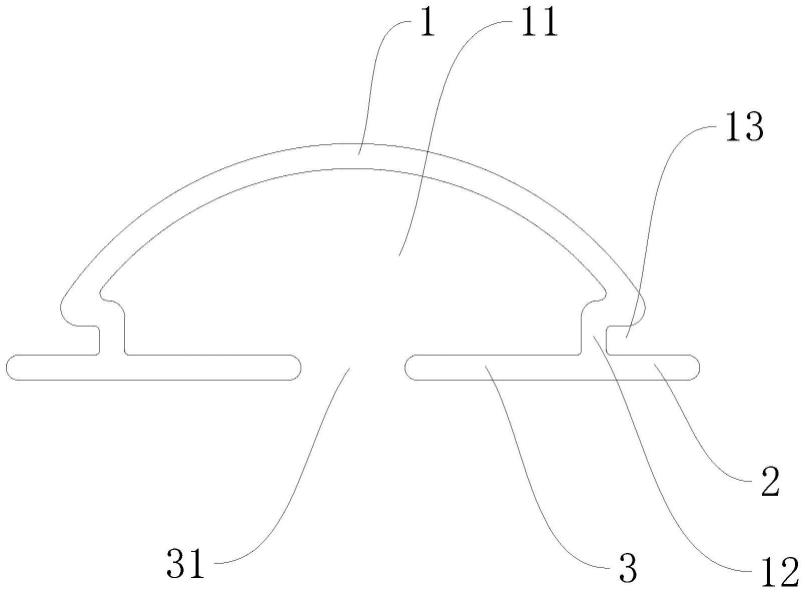

19.图1为一体垫板欧姆管截面结构示意图;

20.图2为带卡扣欧姆管截面结构示意图;

21.图3为卡扣截面结构示意图。

具体实施方式

22.下面结合实施例,对本实用新型的技术方案作进一步的阐述。在本发明的描述中,需要说明的是,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性。

23.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

24.实施例一:

25.一种一体垫板欧姆管,包括:

26.管道本体1,所述管道本体1中部设有半开放的导流腔11;

27.所述管道本体1边缘向远离导流腔11的方向侧延伸出垫板一2,所述管道本体1边缘向靠近导流腔11的方向延伸出垫板二3,所述垫板一2与垫板二3为同一平面。

28.所述垫板二3对向边缘之间围合出导流通道31。

29.所述管道本体1内径为20-50mm,所述管道本体1高度为15-50mm,所述管道本体1壁厚为1.0-3.0mm。

30.所述垫板一2宽度为8-22mm,所述垫板二3宽度为12-68mm。

31.所述导流通道31宽度为3-30mm。

32.具体的,垫板一2、垫板二3与管道本体1一体成型,通过垫板一2、垫板二3的设计,省去防压痕板的结合使用,减少铺设工序,降低成本,同时能增加欧姆管与导流网间的受力面积,减少垫板与导流网间的压力,从而减少了产品上的压痕;导流通道31为开口模式,用于树脂导流,与打孔形式的带垫板导流管相比,减少打孔工序,节约成本,提高生产效率;本一体垫板欧姆管的尺寸范围可以适用于绝大部分真空灌注的使用场景,可广泛应用。

33.实施例二:

34.一种带卡扣欧姆管,所述管道本体1与垫板一2、垫板二3的连接处之间设有朝向导流腔11的弯折部12,所述弯折部12与垫板一2之间围合出卡槽13;

35.卡扣4,所述卡扣4与管道本体1外部轮廓贴合,所述卡扣4两侧边缘设有朝向内侧的弯形卡勾41,所述弯形卡勾41与卡槽13配合。

36.所述卡槽13高度为1.0-5.0mm,两侧所述卡槽13之间的距离为20-60mm。

37.所述管道本体1、垫板一2、垫板二3、卡扣4的材料为pp、pe、pvc、pet、尼龙中的一种或多种。

38.具体的,卡扣4与卡槽13配合,能够快捷地连接两段欧姆管的接头,节省大量的人工成本,增加产品的牢固度,较一般的导流板或导流罩的连接方式,连接更加方便快速,且不易渗漏,方便竖直固化后进行分离;本一体垫板欧姆管使用的材料均为高耐磨、高强度、有弹性、重量轻,方便组装和使用。

39.实施例三:

40.优选的,管道本体1呈扁弧形。

41.具体的,目前风电叶片、船舶所用复合材料以玻璃纤维复合材料占主要地位,通过真空灌注工艺灌注而成,真空灌注工艺影响因素复杂多变,成型后的构件包含多种质量缺陷,而成型结构件灌注流道下发白现象尤为常见,且大部分原因为树脂管内树脂放热温度过高导致。管道本体1的宽度增加,高度降低,扁弧形的设计在保证管内截面积的同时,能有效改善复合材料结构件流道下发白问题。

42.本文中所描述的仅为本实用新型的优选实施方式,但本实用新型的保护范围并不局限于此。本实用新型所属领域的技术人员对所描述的具体实施例进行的修改或补充或采用类似的方式替换,均应涵盖于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1