一种隔板生产的自分离注塑模具的制作方法

1.本实用新型属于隔板生产技术领域,特别是涉及一种隔板生产的自分离注塑模具。

背景技术:

2.隔板是空调、冰箱等电器的常规部件,整体式空调器一般采用隔板来隔绝冷凝器与蒸发器,隔板加工采用注塑成型工艺,注塑成型工艺是指将熔融的原料通过加压、注入、冷却、脱离等操作制作一定形状的半成品件的工艺过程。注塑成型加工隔板需要专用模具,但现有的注塑模具在实际使用中仍存在以下弊端:现有的注塑模具在注塑时薄隔板工件与模具之间粘连严重,薄隔板工件顶出时,容易扯坏。

3.因此,现有的注塑模具,无法满足实际使用中的需求,所以市面上迫切需要能改进的技术,以解决上述问题。

技术实现要素:

4.本实用新型的目的在于提供一种隔板生产的自分离注塑模具,通过设置底面分离机构、顶面分离机构和四个侧面分离机构,使得该注塑模具具有自分离功能,特别适合较薄的隔板工件的注塑使用,解决了现有的注塑模具在注塑时薄隔板工件与模具之间粘连严重,薄隔板工件顶出时,容易扯坏的问题。

5.为解决上述技术问题,本实用新型是通过以下技术方案实现的:

6.本实用新型为一种隔板生产的自分离注塑模具,包括下模、上模、底面分离机构、顶面分离机构和侧面分离机构,所述下模与上模相配合注塑成型为隔板工件,隔板工件的底面与下模之间通过底面分离机构实现分离,隔板工件的顶面与上模之间通过顶面分离机构实现分离,隔板工件的四个侧面与下模和上模之间分别通过四个侧面分离机构实现分离;

7.所述底面分离机构和四个侧面分离机构均固定在下模的底部,所述顶面分离机构固定在上模的顶部。

8.进一步地,所述底面分离机构包括第一刀片、第一连接板、第一电动推杆和第一u型固定架,所述第一刀片与第一连接板的一端固定连接,第一刀片与第一连接板的厚度相当,所述第一连接板的另一端与第一电动推杆的活动端端部固定连接,所述第一电动推杆的缸体通过第一u型固定架固定在下模的底部。

9.进一步地,所述下模的内部底面一侧水平设置有第一缝隙,所述第一刀片设置在第一缝隙内,第一刀片完全填充第一缝隙。

10.进一步地,所述顶面分离机构的结构与底面分离机构的结构完全相同。

11.进一步地,所述侧面分离机构包括第二刀片、第二连接板、第二电动推杆和第二u型固定架,所述第二刀片与第二连接板的一端固定连接,第二刀片与第二连接板的厚度相当,所述第二连接板的另一端与第二电动推杆的活动端端部固定连接,所述第二电动推杆

的缸体通过第二u型固定架固定在下模的底部。

12.进一步地,所述下模和上模的内部四个拐角处均竖直设置有第二缝隙,所述第二刀片设置在第二缝隙内,第二刀片完全填充第二缝隙。

13.进一步地,还包括顶出机构,所述顶出机构包括四个顶出杆,四个所述顶出杆分别设置在四个顶出孔内,四个所述顶出孔呈矩阵状设置在下模上,四个所述顶出杆的底端通过十字连接架固定在一起,所述十字连接架的底部中心与第三电动推杆的活动端端部固定连接。

14.本实用新型具有以下有益效果:

15.1、本实用新型通过设置底面分离机构、顶面分离机构和四个侧面分离机构,使得该注塑模具具有自分离功能,注塑成型的隔板工件与下模、上模之间的连接面可通过刀片分离,避免隔板工件与下模、上模之间粘连,通过顶出机构顶出时,容易扯坏,本注塑模具特别适合较薄的隔板工件的注塑使用。

16.2、本实用新型通过设置顶出机构,使得该注塑模具便于隔板工件的取出,当隔板工件通过底面分离机构、顶面分离机构和四个侧面分离机构与下模、上模分离后,再通过顶出机构将其顶出,方便工人将隔板工件取出。

附图说明

17.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

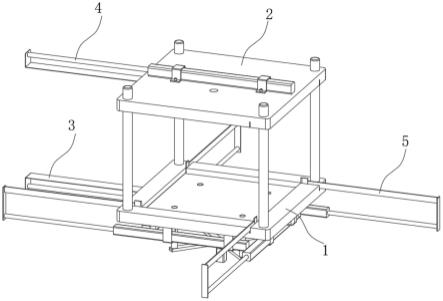

18.图1为本实用新型的整体结构俯视外观示意图;

19.图2为本实用新型的整体结构仰视外观示意图;

20.图3为本实用新型的下模结构示意图;

21.图4为本实用新型的底面分离机构结构示意图;

22.图5为本实用新型的侧面分离机构结构示意图;

23.图6为本实用新型的第一刀片、第二刀片与下模装配示意图;

24.图7为本实用新型的顶出机构结构示意图。

25.附图中,各标号所代表的部件列表如下:

26.1、下模;2、上模;3、底面分离机构;4、顶面分离机构;5、侧面分离机构;6、顶出机构;11、第一缝隙;12、第二缝隙;13、顶出孔;31、第一刀片;32、第一连接板;33、第一电动推杆;34、第一u型固定架;51、第二刀片;52、第二连接板;53、第二电动推杆;54、第二u型固定架;61、顶出杆;62、十字连接架;63、第三电动推杆。

具体实施方式

27.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述。

28.请参阅图1-3所示,本实用新型为一种隔板生产的自分离注塑模具,包括下模1、上模2、底面分离机构3、顶面分离机构4和侧面分离机构5,下模1与上模2相配合注塑成型为隔

板工件,隔板工件的底面与下模1之间通过底面分离机构3实现分离,隔板工件的顶面与上模2之间通过顶面分离机构4实现分离,隔板工件的四个侧面与下模1和上模2之间分别通过四个侧面分离机构5实现分离,底面分离机构3和四个侧面分离机构5均固定在下模1的底部,顶面分离机构4固定在上模2的顶部。

29.其中如图4所示,底面分离机构3包括第一刀片31、第一连接板32、第一电动推杆33和第一u型固定架34,第一刀片31与第一连接板32的一端固定连接,第一连接板32的另一端与第一电动推杆33的活动端端部固定连接,第一电动推杆33的缸体通过第一u型固定架34固定在下模1的底部,顶面分离机构4的结构与底面分离机构3的结构完全相同。

30.底面分离机构3具体使用时,启动第一电动推杆33,第一电动推杆33带动第一连接板32移动,第一连接板32带动第一刀片31从第一缝隙11内移出,并随着第一电动推杆33的缩短,逐渐切割隔板工件的底面,使得隔板工件的底面与下模1分离开来。

31.其中如图5所示,侧面分离机构5包括第二刀片51、第二连接板52、第二电动推杆53和第二u型固定架54,第二刀片51与第二连接板52的一端固定连接,第二连接板52的另一端与第二电动推杆53的活动端端部固定连接,第二电动推杆53的缸体通过第二u型固定架54固定在下模1的底部。

32.侧面分离机构5具体使用时,启动第二电动推杆53,第二电动推杆53带动第二连接板52移动,第二连接板52带动第二刀片51从第二缝隙12内移出,并随着第二电动推杆53的缩短,逐渐切割隔板工件的侧面,使得隔板工件的侧面与下模1、上模2分离开来。

33.其中如图6所示,下模1的内部底面一侧水平设置有第一缝隙11,第一刀片31设置在第一缝隙11内,下模1和上模2的内部四个拐角处均竖直设置有第二缝隙12,第二刀片51设置在第二缝隙12内。

34.其中如图7所示,还包括顶出机构6,顶出机构6包括四个顶出杆61,四个顶出杆61分别设置在四个顶出孔13内,四个顶出孔13呈矩阵状设置在下模1上,四个顶出杆61的底端通过十字连接架62固定在一起,十字连接架62的底部中心与第三电动推杆63的活动端端部固定连接。

35.本实施例的一个具体应用为:

36.使用时,将下模1和上模2闭合起来,通过上模2的注塑口进行注塑;

37.当隔板工件注塑成型后,先通过底面分离机构3将隔板工件的底面与下模1分离开来,再通过顶面分离机构4将隔板工件的顶面与上模2分离开来,最后通过四个侧面分离机构5将隔板工件的侧面与下模1、上模2分离开来;

38.分离完成后,上模2向上复位,通过顶出机构6将隔板工件顶出,工人将隔板工件取出即可。

39.以上仅为本实用新型的优选实施例,并不限制本实用新型,任何对前述各实施例所记载的技术方案进行修改,对其中部分技术特征进行等同替换,所作的任何修改、等同替换、改进,均属于在本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1