热压设备的制作方法

1.本技术属于电池加工技术领域,特别涉及一种热压设备。

背景技术:

2.目前,为了改善电池的抗跌落性能,通常会在电极组件的表面贴热熔胶,在高温高压下热熔胶与壳体熔合粘接,使得电极组件稳固的连接于壳体。但是,在热熔胶与壳体熔合时,会产生气泡,气泡的存在会影响电池的抗摩擦性能,甚至有可能导致电池因摩擦而失效。

技术实现要素:

3.鉴于上述状况,有必要提供一种热压设备,以能够同步对产品进行热压及抽气。

4.本技术的实施例提供一种热压设备,包括底座、第一热压板、第二热压板、腔体和抽气装置。第二热压板与底座固定连接,第一热压板能够沿第一方向相对第二热压板移动。腔体连接第二热压板,腔体设有腔室和开口,开口连通腔室,第二热压板的至少部分容置于腔室,腔体能够沿第一方向相对第二热压板移动。第一热压板能够朝向腔体移动并将开口密封。抽气装置连通腔室,用于至少将位于第一热压板与第二热压板之间的腔室的部分内的气体排出。

5.上述的热压设备通过第一热压板和第二热压板可将产品夹持固定,并对产品加压加热;通过抽气装置可将腔室内及产品内的气体排出,减少产品内的气泡数量及体积;通过对产品同步热压及抽气,可提高产品的安全性能。

6.在本技术的一些实施例中,沿第一方向,第一热压板与第二热压板之间的距离为d1,腔体靠近第一热压板的端部与第二热压板靠近第一热压板的表面之间的距离为d2,d1>d2。第一热压板在移动靠近第二热压板时,先接触腔体并可与腔体形成密封空间,该密封空间可将放置于第二热压板上的产品容纳。

7.在本技术的一些实施例中,热压设备还包括第一连接件,第二热压板通过第一连接件与底座固定连接。

8.在本技术的一些实施例中,热压设备还包括第一弹性件,第一弹性件连接腔体和底座。第一弹性件使腔体可相对底座沿第一方向弹性浮动,在第一热压板抵接腔体时,通过腔体的弹性浮动可提高第一热压板与腔体的接触紧密度。

9.在本技术的一些实施例中,热压设备还包括连接组件,连接组件连接腔体和第一连接件,连接组件密封腔体和第一连接件之间的间隙,可减少腔体内气体通过该间隙与外界连通的风险,减少气体流通对抽气装置抽气效果的影响。第一弹性件的一端通过抵接连接组件与腔体连接,另一端抵接底座。

10.在本技术的一些实施例中,热压设备还包括第一加热件和第二加热件。第一加热件至少部分容置于第一热压板内部,第一加热件用于加热第一热压板,使第一热压件能够对产品加热。第二加热件至少部分容置于第二热压板内部,第二加热件用于加热第二热压

板,使第二热压件能够对产品加热。

11.在本技术的一些实施例中,热压设备还包括第一温控模块和第二温控模块。第一温控模块连接第一加热件,通过控制第一加热件能够调节第一热压板的温度;第二温控模块连接第二加热件,通过控制第二加热件能够调节第二热压板的温度。通过调控第一热压板和第二热压板的温度,可以控制其作用于产品的温度,有利于使产品保持预设稳定。

12.在本技术的一些实施例中,第一热压板包括第一表面,第一表面朝向第二热压板,第一表面上设有防粘镀层。防粘镀层可在第一热压板远离第二热压板移动时,减少第一热压板与产品粘连的风险,减少对产品的影响。

13.在本技术的一些实施例中,热压设备还包括基体和驱动装置,第一热压板连接于基体并能够相对基体移动,底座连接于基体,驱动装置连接第一热压板和基体,驱动装置能够驱动第一热压板相对基体沿第一方向移动。

14.在本技术的一些实施例中,热压设备还包括导向组件,导向组件连接基体和第一热压板,导向组件用于导引第一热压板沿第一方向移动,可提高第一热压板移动的精度和稳定性。

附图说明

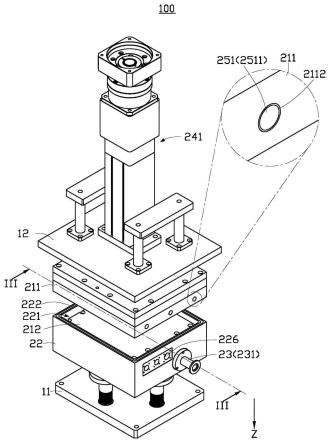

15.图1是本技术的一个实施例中热压设备的第一视图。

16.图2是本技术的一个实施例中热压设备的第二视图。

17.图3是图1所示热压设备的iii-iii截面部分视图。

18.图4是图1所示热压设备的iii-iii截面部分视图。

19.图5是本技术的一个实施例中第二热压板与第一连接件在第一方向视角下的结构示意图。

20.图6是本技术的一个实施例中第一热压板将腔体的开口密封的结构示意图。

21.图7是本技术的一个实施例中第一热压板抵接产品的结构示意图。

22.主要元件符号说明

23.热压设备

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

100

24.底座

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11

25.基体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

12

26.第一热压板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

211

27.第一表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2111

28.第一容纳孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2112

29.第二热压板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

212

30.第二表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2121

31.承载区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2123

32.腔体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22

33.腔室

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

221

34.开口

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

222

35.第三凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

223

36.底壁

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

224

37.抽气孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

225

38.第一通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

226

39.抽气装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23

40.抽气管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

231

41.驱动装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

241

42.驱动件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2411

43.伸缩部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2412

44.导向组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

242

45.导向套

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2421

46.导向柱

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2422

47.第一加热件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

251

48.第一加热管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2511

49.第三密封件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26

50.第一连接件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

27

51.第一弹性件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28

52.连接组件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

29

53.第一结构件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

291

54.第一凹槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2911

55.第二结构件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

292

56.第一密封件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

293

57.第二密封件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

294

58.第三结构件

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

295

59.第二通孔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2951

60.限位空间

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

296

61.第一方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀz62.产品

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

200

63.电芯

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

300

64.如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

65.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

66.需要说明的是,当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中设置的元件。当一个元件被认为是“设置在”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中设置的元件。在本技术中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本技术中的具体含义。

67.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。

68.本技术的实施例提供一种热压设备,包括底座、第一热压板、第二热压板、腔体和抽气装置。第二热压板与底座固定连接,第一热压板能够沿第一方向相对第二热压板移动。腔体连接第二热压板,腔体设有腔室和开口,开口连通腔室,第二热压板的至少部分容置于腔室,腔体能够沿第一方向相对第二热压板移动。第一热压板能够朝向腔体移动并将开口密封。抽气装置连通腔室,用于至少将位于第一热压板与第二热压板之间的腔室的部分内的气体排出。

69.上述的热压设备通过第一热压板和第二热压板可将产品夹持固定,并对产品加压加热;通过抽气装置可将腔室内及产品内的气体排出,减少产品内的气泡数量及体积;通过对产品同步热压及抽气,可提高产品的安全性能。

70.下面结合附图,对本技术的实施例作进一步的说明。

71.如图1和图2所示,本技术的实施方式提供一种热压设备100,可用于对产品200进行热压及排气泡,热压设备100包括底座11、第一热压板211、第二热压板212、腔体22和抽气装置23。第二热压板212与底座11固定连接,第二热压板212用于放置产品200。第一热压板211能够沿第一方向z相对第二热压板212移动,以靠近或远离第二热压板212及产品200。腔体22连接底座11和第二热压板212,并且腔体22能够沿第一方向z相对第二热压板212移动。腔体22设有腔室221和开口222,开口222连通腔室221,第二热压板212的至少部分容置于腔室221内。第一热压板211能够朝向腔体22移动并将开口222密封,使第二热压板212的至少部分及产品200容置于密闭的腔室221内。抽气装置23连通腔室221,抽气装置23可用于至少将第一热压板211和第二热压板212之间的位于腔室221的部分内的气体排出。

72.上述热压设备100通过第一热压板211和第二热压板212可将产品200夹持固定,并对产品200加压加热;通过抽气装置23可将腔室221内及产品200内的气体排出,减少产品200内的气泡数量及体积;通过对产品200同步热压及抽气,可提高产品200的安全性能。

73.在一实施例中,热压设备100还包括基体12和驱动装置241,底座11固定连接于基体12,驱动装置241连接基体12和第一热压板211,驱动装置241能够驱动第一热压板211相对基体12沿第一方向z移动,以使得第一热压板211移动靠近或远离第二热压板212。

74.请结合图1和图3,在一实施例中,驱动装置241包括驱动件2411,驱动件2411连接基体12和第一热压板211,驱动件2411能够驱动第一热压板211相对基体12沿第一方向z移动。在一实施例中,驱动件2411包括伸缩部2412,驱动件2411能够驱动伸缩部2412沿第一方向z移动,伸缩部2412连接于第一热压板211,使得驱动件2411能够通过驱动伸缩部2412驱使第一热压板211沿第一方向z移动。

75.在一实施例中,驱动件2411包括但不限于气缸、液压缸和电动推杆中的任一种。

76.在一实施例中,热压设备100还包括导向组件242,导向组件242连接基体12和第一热压板211,导向组件242用于导引第一热压板211沿第一方向z移动。在一实施例中,导向组件242包括导向套2421和导向柱2422,导向套2421固定的设置于基体12,导向柱2422沿第一方向z延伸地连接于第一热压板211,导向柱2422与导向套2421配合连接,使得导向柱2422在导向套2421的导引下导引第一热压板211沿第一方向z移动,可提高第一热压板211沿第

一方向z移动的精度及稳定性。

77.在一实施例中,第一热压板211具有第一表面2111,第二热压板212具有第二表面2121,当第一热压板211与第二热压板212沿第一方向z相对时,第一表面2111和第二表面2121相互面对。在一实施例中,第二表面2121位于腔室221内,且第二表面2121朝向开口222的方向。

78.第二表面2121可用于放置产品200,在一实施例中,沿第一方向z,腔体22的开口222端与第二表面2121之间的距离大于产品200的厚度。在第一热压板211移动靠近第二热压板212时,第一表面2111和第二表面2121相互靠近,第一表面2111能够抵接于产品200,使得第一热压板211和第二热压板212将产品200夹持固定。

79.在一实施例中,第一热压板211可通过第一表面2111与产品200进行热传递,以改变产品200温度。在一实施例中,第二热压板212可通过第二表面2121与产品200进行热传递,以改变产品200温度。

80.在一实施例中,第一热压板211的热膨胀系数为γ1,γ1≤10。其中,热膨胀系数可用于表示物体因温度改变而膨胀或收缩的能力。本技术中,热膨胀系数γ1为体膨胀系数,表示:当温度改变1℃时,第一热压板211体积的变化与其在20℃(即标准实验室环境)时的体积的比值。本技术中,热膨胀系数γ1的单位为1e-6mm3/℃。可选的,第一热压板211为金属材质。

81.在一实施例中,第一热压板211的厚度为t1,t1≥30mm,可选的,t1=35mm。

82.在一实施例中,第一表面2111的平面度控制在0.01mm以内,可减小因平面度问题对产品200的不良影响。可选的,第一表面2111的平面度为0.008mm。

83.在一实施例中,第二热压板212的热膨胀系数为γ2,γ2≤10。本技术中,热膨胀系数γ2为体膨胀系数,表示:当温度改变1℃时,第二热压板212体积的变化与其在20℃(即标准实验室环境)时的体积的比值。本技术中,热膨胀系数γ2的单位为1e-6mm3/℃。可选的,第二热压板212为金属材质。

84.在一实施例中,第二热压板212的厚度为t2,t2≥30mm,可选的,t2=35mm。

85.在一实施例中,第二表面2121的平面度控制在0.01mm以内,可减小因平面度问题对产品200的不良影响。可选的,第二表面2121的平面度为0.008mm。

86.在一实施例中,热压设备100还包括第一加热件251,第一加热件251的至少部分容置于第一热压板211内部,第一加热件251可用于加热第一热压板211。在一实施例中,第一热压板211设有第一容纳孔2112,第一加热件251的部分设于第一容纳孔2112内,第一加热件251的热量通过第一容纳孔2112传递给第一热压板211。在一实施例中,容置于第一容纳孔2112内的部分第一加热件251的外廓与第一容纳孔2112的内廓对应配合,可提高第一加热件251与第一热压板211热传递的效率。

87.在一实施例中,第一容纳孔2112和第一加热件251的数量相等且均为多个,多个第一容纳孔2112沿垂直于第一方向z的方向等间距的设置,有利于减小第一热压板211上各个部位的温差,可加速第一热压板211的升温过程。

88.在一实施例中,第一加热件251包括第一加热管2511,第一加热管2511能够将电能转化为热能。第一加热管2511的加热功率为p1,p1≥500w,可选的,p1=600w。

89.在一实施例中,热压设备100还包括第一温控模块(图未示),第一温控模块连接第

一加热管2511,可根据第一加热管2511的温度控制第一加热管2511的工作状态,即能够控制第一加热管2511导通加热或断路停止加热。通过第一温控模块实时控制第一加热管2511的温度,可实现对第一热压板211的恒温控制。在一实施例中,第一温控模块的刷新频率为s1,s1>200次/秒,可选的,s1=250次/秒。在一实施例中,第一温控模块设于第一加热管2511上。

90.在一实施例中,热压设备100还包括第二加热件(图未示),第二加热件的至少部分容置于第二热压板212内部,第二加热件可用于加热第二热压板212。在一实施例中,第二热压板212设有第二容纳孔(图未示),第二加热件的部分设于第二容纳孔内,第二加热件的热量通过第二容纳孔传递给第二热压板212。在一实施例中,容置于第二容纳孔内的部分第二加热件的外廓与第二容纳孔的内廓对应配合,可提高第二加热件与第二热压板212热传递的效率。

91.在一实施例中,第二容纳孔和第二加热件的数量相等且均为多个,多个第二容纳孔沿垂直于第一方向z的方向等间距的设置,有利于减小第二热压板212上各个部位的温差,可加速第二热压板212的升温过程。

92.在一实施例中,第二加热件包括第二加热管(图未示),第二加热管能够将电能转化为热能。第二加热管的加热功率为p2,p2≥500w,可选的,p2=600w。

93.在一实施例中,热压设备100还包括第二温控模块(图未示),第二温控模块连接第二加热管,可根据第二加热管的温度控制第二加热管的工作状态,即能够控制第二加热管导通加热或断路停止加热。通过第二温控模块实时控制第二加热管的温度,可实现对第二热压板212的恒温控制。在一实施例中,第二温控模块的刷新频率为s2,s2>200次/秒,可选的,s2=250次/秒。在一实施例中,第二温控模块设于第二加热管上。

94.在一实施例中,腔体22的侧壁上设有第一通孔226,第二加热件的部分穿设于第一通孔226,并从第一通孔226伸出腔体22以连接供电装置。在一实施例中,第二加热件与第一通孔226之间的间隙进行密封处理,以减少气体从该间隙与外界环境进行流通的风险,减少对抽气装置23抽气效果的影响。

95.在一实施例中,第二加热件上位于第二容纳孔和第一通孔226之间的部分为软体结构,当腔体22沿第一方向z相对第二热压板212移动时,该软体结构可变形。在一实施例中,该软体结构为导线。

96.在一实施例中,抽气装置23包括抽气动力件(图未示)和抽气管231,抽气管231的一端连通腔室221,抽气管231的另一端连通抽气动力件,抽气动力件通过抽气管231可将腔室221内的气体抽出。

97.在一实施例中,腔体22的侧壁设有抽气孔225,如图4所示,抽气管231通过连接抽气孔225连通腔室221。

98.如图3和图4所示,在一实施例中,第二热压板212设于腔室221内,当腔体22沿第一方向z移动时,第二热压板212在腔室221内相对腔体22移动。

99.在其他实施例中,第二热压板212的第二表面2121设于腔室221内,第二表面2121与腔体22的内壁形成腔室221,沿第一方向z,第二表面2121构成腔室221的底壁。当腔体22沿第一方向z移动时,腔体22与第二热压板212的侧壁发生滑动摩擦。

100.作为示例性的,下面以第二热压板212设于腔室221内为例作进一步的说明。

101.在一实施例中,热压设备100还包括第三密封件26,第三密封件26设于腔体22的开口222。第三密封件26为环状结构,沿第一方向z上,腔室221的投影位于第三密封件26围设区域的投影内,并且第三密封件26至少部分伸出于腔体22表面。第一热压板211沿第一方向z靠近腔体22移动时,能够通过抵接第三密封件26连接腔体22,继而将腔室221密封。

102.在一实施例中,腔体22的开口222位置设有第三凹槽223,第三凹槽223的开口朝向与腔体22的开口222朝向相同,第三密封件26的部分设于第三凹槽223内,第三密封件26的部分伸出于第三凹槽223。第三凹槽223可起到限位作用,可减少第三密封件26发生位移的风险。可选的,第三密封件26为o型圈。

103.在一实施例中,第三密封件26的截面直径为d3,第三凹槽223的深度为h3,第三密封件26的压缩率为(d3-h3)/d3,30%≤(d3-h3)/d3≤30%,可有效保证第三密封件26的密封效果。可选的,(d3-h3)/d3=20%。

104.在一实施例中,当产品200放置于第二表面2121,腔体22的开口222端不受外力作用时,沿第一方向z,产品200背离第二表面2121的一侧位于腔室221内。第一热压板211靠近腔体22移动直至抵接于第三密封件26,第一热压板211将腔体22的开口222密封,第一热压板211沿第一方向z靠近底座11移动,可使第三密封件26受压变形,并可驱使腔体22靠近底座11移动,第一热压板211继续沿第一方向z移动可抵接于产品200并施加压力于产品200上。

105.在一实施例中,热压设备100还包括第一连接件27,第一连接件27连接第二热压板212和底座11,使第二热压板212固定连接于底座11。第一连接件27的部分穿过腔体22的底壁224,并深入腔室221连接第二热压板212,第一连接件27的部分在腔室221外并连接底座11。本技术中,腔体22的底壁224与开口222沿第一方向z相对。

106.在一实施例中,热压设备100还包括连接组件29,连接组件29连接腔体22的底壁224和第一连接件27,连接组件29用于密封腔体22的底壁224和第一连接件27之间的间隙,可减少腔室221内气体通过腔体22和第一连接件27之间的间隙与外界环境连通的风险,提高抽气装置23抽真空的效果。

107.在一实施例中,连接组件29固定连接于腔体22,并可随腔体22一起相对第二热压板212和第一连接件27移动。

108.热压设备100还包括第一弹性件28,第一弹性件28的一端抵接于底座11,另一端抵接于连接组件29。第一弹性件28可受压变形,以在连接组件29随腔体22一起靠近底座11移动时提供方向相反的作用力。

109.在一实施例中,当第一热压板211通过抵接腔体22使腔体22靠近底座11移动时,第一弹性件28的弹性可提高第一热压板211和腔体22接触的紧密度,提高第一热压板211和腔体22的密封效果。

110.在一实施例中,腔体22通过第一弹性件28实现沿第一方向z上的弹性浮动,使热压设备100能够兼容不同厚度的产品200,当产品200厚度较小时,第一热压板211抵接腔体22移动较大的距离,当产品200厚度较大时,第一热压板211抵接腔体22移动较小的距离。

111.在一实施例中,第一弹性件28为压缩弹簧。

112.在一实施例中,连接组件29包括第一结构件291和第一密封件293,第一结构件291固定连接于腔体22的底壁224,第一密封件293设于第一结构件291和第一密封件293之间并

连接第一结构件291和第一密封件293。第一结构件291套设于第一连接件27,且第一密封件293将第一连接件27环绕,沿第一方向z上,第一连接件27的投影位于第一密封件293的投影围设的区域内,第一密封件293可将第一结构件291和腔体22之间的缝隙密封,可减少腔室221内气体通过腔体22和第一结构件291之间的间隙与外界环境连通的风险,提高抽气装置23抽真空的效果。可选的,第一密封件293为o型圈。

113.在一实施例中,第一密封件293处于被第一结构件291和腔体22的底壁224挤压变形的状态,可进一步提高密封效果。

114.在一实施例中,第一结构件291朝向腔体22的一侧设有第一凹槽2911,第一密封件293的部分设于第一凹槽2911内,第一密封件293的截面直径大于第一凹槽2911的深度。第一凹槽2911可用于将第一密封件293限位,避免第一密封件293发生位移继而导致密封失效。

115.在一实施例中,第一密封件293的截面直径为d1,第一凹槽2911的深度为h1,第一密封件293的压缩率为(d1-h1)/d1,10%≤(d1-h1)/d1≤30%,可有效保证第一密封件293的密封效果。可选的,(d1-h1)/d1=20%。

116.在一实施例中,第一连接件27与第一结构件291间隙配合,当第一结构件291随腔体22一起相对第一连接件27移动时,第一结构件291与第一连接件27无接触,可减少第一结构件291与第一连接件27因接触发生滑动摩擦对腔体22移动的影响。

117.在一实施例中,连接组件29还包括第二结构件292和第二密封件294。第二结构件292设于第一结构件291背离腔体22的一侧并固定连接第一结构件291,第二结构件292与第一结构件291之间形成用于容纳第二密封件294的限位空间296,第二密封件294设于限位空间296内,当第二结构件292与第一结构件291一起相对第一连接件27移动时,可带动第二密封件294一起相对第一连接件27移动。第二结构件292套设于第一连接件27,第二密封件294为环状结构并将第一连接件27环绕,沿第二密封件294的径向,第二密封件294接触连接第一连接件27。第二密封件294可起到滑动密封作用,可减少腔室221内气体通过第一连接件27和第一结构件291之间的间隙与外界环境连通的风险,提高抽气装置23抽真空的效果。可选的,第二密封件294为y型圈。

118.在一实施例中,沿第二密封件294的径向,第二密封件294处于被压缩变形的状态,可进一步保证密封效果。在一实施例中,第二密封件294还可将其与第一结构件291之间的缝隙密封,进一步减少腔室221内气体通过第一连接件27和第一结构件291之间的间隙与外界环境连通的风险。

119.在一实施例中,第一连接件27与第二结构件292间隙配合,当第二结构件292随腔体22一起相对第一连接件27移动时,第二结构件292与第一连接件27无接触,可减少第二结构件292与第一连接件27因接触发生滑动摩擦对腔体22移动的影响。

120.在一实施例中,连接组件29还包括第三结构件295,第三结构件295设于第二结构件292背离第一结构件291的一侧并固定连接第二结构件292,第三结构件295套设于第一连接件27,第一弹性件28抵接于第三结构件295。

121.在一实施例中,第三结构件295具有第二通孔2951,第一连接件27穿过第二通孔2951,并且,第一连接件27的外径与第二通孔2951的内径相对应,使得连接组件29和腔体22一起相对第一连接件27移动时,第三结构件295可起到导向的作用,提高连接组件29和腔体

22的移动精度及稳定性,提高第二密封件294的滑动密封效果。可选的,第二通孔2951的内廓为圆柱形,第一连接件27的外廓为圆柱形。

122.如图4和图5所示,在一实施例中,第一连接件27、第一弹性件28和连接组件29的数量相对且均为多个。沿第一方向z观察,所有的第一连接件27依次连接构成一规则的多边形结构,例如三角形、矩形、五边形或六边形。在一实施例中,沿第一方向z观察,第二表面2121上用于放置产品200的承载区域2123的投影位于多边形结构围设区域的投影内,可选的,承载区域2123的投影位于多边形结构围设区域的投影的中心位置,当第一热压板211与第二热压板212配合将产品200夹持固定,第一热压板211沿第一方向z靠近底座11移动以增大施加于产品200上的压力时,第一热压板211通过抵接腔体22使腔体22靠近底座11移动,上述承载区域2123与多边形结构围设区域的关系可使第一热压板211以均布的压力作用于产品200。

123.可选的,第一连接件27、第一弹性件28和连接组件29的数量均为四个,四个第一连接件27依次连接构成一矩形结构,并且,该矩形结构的轮廓比第二表面2121上放置产品200的承载区域2123略大一点。

124.请结合图3、图6和图7,在一实施例中,第一热压板211具有初始位置,当第一热压板211位于初始位置时,第一热压板211与腔体22相离。

125.在一实施例中,当第一热压板211位于初始位置时,沿第一方向z上,第一热压板211的第一表面2111和第二热压板212的第二表面2121之间的距离为d1,腔体22的开口222端与第二表面2121之间的距离为d2,d1>d2。

126.在一实施例中,当第一热压板211位于初始位置时,第一热压板211沿第一方向z与第二热压板212相对。在其他实施例中,当第一热压板211位于初始位置时,沿第一方向z,第一热压板211与第二热压板212相离。

127.作为示例性的,下面以第一热压板211的初始位置与第二热压板212沿第一方向z相对为例作进一步的说明。

128.在一实施例中,产品200为电芯300,电芯300放置于第二表面2121上的承载区域2123,第一热压板211靠近腔体22移动可将电芯300密封于腔室221内,然后第一热压板211沿第一方向z靠近第二热压板212移动可与第二热压板212配合对电芯300进行热压,以及抽气装置23对腔室221进行抽气可将腔室221内气体及电芯300内气体抽出。

129.在一实施例中,热压设备100对电芯300进行热压的操作可用于使电芯300的壳体与壳体内的热熔胶熔合粘接在一起,提高电芯300的抗震性能。

130.在一实施例中,热压设备100对电芯300进行抽真空的操作可用于将壳体与热熔胶熔合过程中产生的气泡排出,减少因气泡导致电芯300摩擦破损的风险,提高电芯300的安全性能。

131.在一实施例中,在第一热压板211将腔体22的开口222封闭后,热压设备100对电芯300的热压操作和抽真空操作同步进行。

132.在一实施例中,第一热压板211的移动行程包括第一行程和第二行程。第一行程包括:第一热压板211由初始位置靠近腔体22移动,直至第一热压板211将腔体22的开口222密封,使腔室221形成密闭的空间。第二行程包括:第一热压板211沿第一方向z靠近第二热压板212移动,第一热压板211抵接于第二表面2121上的电芯300并对电芯300施加压力,直至

该压力达到预设压力值。

133.在一实施例中,第一热压板211的第一行程还包括:第一热压板211沿第一方向z靠近第二热压板212移动,使第三密封件26受压缩变形。

134.在一实施例中,在第一热压板211完成第一行程后,抽气装置23开始进行抽真空操作,将密闭腔室221内的气体及电芯300内的气体抽出,使密闭腔室221内的气压达到预设压强p,-60kpa≤p1≤0kpa。其中,标准大气条件下海平面的气压约为101kpa。可选的,p1=-50kpa。

135.在一实施例中,抽气装置23将密闭腔室221内的气压由大气压强抽真空至预设压强p1的过程持续1至10秒。

136.在一实施例中,在密闭腔室221内的气体环境保持预设压强的状态下,第一热压板211开始第二行程。

137.在一实施例中,在第一热压板211完成第二行程后,第一热压板211保持对电芯300施加预设压力p2的状态,第一加热件251将第一热压板211加热至第一预设温度t1,第二加热件将第二热压板212加热至第二预设温度t2,第一热压板211和第二热压板212配合对电芯300进行热压,使电芯300壳体与壳体内的热熔胶熔合粘结在一起。

138.在一实施例中,80℃≤t1≤110℃,可选的,t1≤100℃。在一实施例中,80℃≤t2≤110℃,可选的,t2≤100℃。

139.在一实施例中,在第一热压板211和第二热压板212对电芯300进行热压过程中,抽气装置23持续抽气使密闭腔室221内保持真空状态,以使得电芯300壳体和热熔胶粘合过程中产生的气泡被排出。

140.在一实施例中,热压设备100对电芯300同步进行热压及抽真空的时间持续1至60秒。

141.在一实施例中,0.5mpa≤p2≤2mpa,可选的,p2=1mpa。

142.在一实施例中,热压设备100对电芯300完成热压及抽真空后,第一热压板211还包括第三行程,第三行程包括:第一热压板211沿第一方向z远离第二热压板212移动距离s1。

143.在一实施例中,1mm≤s1≤15mm,第一热压板211的第三行程用于使第一热压板211与电芯300分离。

144.在一实施例中,在第三行程中,电芯300与第一热压板211发生粘连,在电芯300的自重作用下,电芯300被第一热压板211带起一段距离后与其分离落回第二热压板212,距离s1可减少电芯300跌落撞击对自身产生的影响。

145.在一实施例中,第一热压板211的第一表面2111设有防粘镀层,防粘镀层可减少第一热压板211与电芯300粘连的风险,减少第一热压板211与电芯300分离过程对电芯300的影响。

146.在一实施例中,防粘镀层的表面为粗糙面,可有助于减少其粘连电芯300的风险。

147.在一实施例中,第一热压板211在完成第三行程后,还包括第四行程,第四行程包括:第一热压板211远离腔体22移动,直至移动至初始位置。

148.综上所述,本技术的热压设备100通过第一热压板211和第二热压板212可将电芯300夹持固定,并对电芯300加压加热,使电芯300壳体与壳体内的热熔胶熔合粘结,提高电芯300的抗震性能;通过抽气装置23可将腔室221和电芯300内的气体排出,及将壳体与热熔

胶熔合过程中产生的气泡排出,减少电芯300内的气泡数量及体积,减少因气泡导致电芯300摩擦破损的风险,提高电芯300的安全性能。

149.另外,本领域技术人员还可在本技术精神内做其它变化,当然,这些依据本技术精神所做的变化,都应包含在本技术所公开的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1