胶管工艺内胶编织层预热升温箱的制作方法

1.本实用新型属于橡塑设备技术领域,更具体地说,本实用新型涉及一种胶管工艺内胶编织层预热的升温箱。

背景技术:

2.针织胶管制造工艺一般采用:第一步,用内胶管挤出机挤出内胶层;第二步,在内胶层的外表面用编织机编织上一层编织层作为加强层;第三步,用外胶管挤出机在编织层的外表面挤出外胶层进行覆盖;第四步,对多层针织复合胶管进行硫化处理。

3.由于挤出机的挤出速度与编织机的编织速度相差甚远,无法组成流水线连续生产,因此,针织胶管的生产只能分阶段进行,这给后续的硫化处理带来问题:由于多层针织复合胶管内外层温度不同,导致需要大幅延长硫化处理的时间,从而使得硫化设备的大幅加长,增加制造成本;由于多层针织复合胶管内外层温度的差异,给多层针织复合胶管的层间粘接带来隐患,降低多层针织复合胶管的合格率。

技术实现要素:

4.为克服上述缺陷,本实用新型需要解决的技术问题是:提供一种胶管工艺内胶编织层预热升温箱,在内胶编织层进入外胶管挤出机前进行预热升温,使内胶编织层的温度与外胶层的温度一致,减少后续硫化处理的时间,提高多层针织复合胶管的合格率。

5.本实用新型解决现有技术存在问题的技术方案是:一种胶管工艺内胶编织层预热升温箱,它包括机箱,所述机箱上分别设有供胶管进出机箱的进管孔和出管孔,所述机箱内分别设有主动滚筒和被动滚筒,所述主动滚筒的直径大于被动滚筒的直径,所述被动滚筒的外表面上沿长度方向均布有环形分隔结构,所述分隔结构与所述被动滚筒的轴向垂直,所述机箱在机箱的下侧设有向机箱内供应热风的进风口,所述机箱在机箱的上侧设有出风口,所述机箱在进管孔、出管孔的位置分别设有导向装置。

6.针织胶管在内胶层编织上编织层后,需要用开卷机开卷,通过进管孔位置处导向装置的导向进入本实用新型的升温箱进行预热升温;为了内胶编织层升温均匀,内胶编织层从进管孔进入机箱在主动滚筒和被动滚筒之间来回绕制以延长升温的时间,然后在出管孔位置处导向装置的导向引出机箱进入后续的外胶管挤出机。主动滚筒的直径大于被动滚筒的直径,使得内胶编织层在主动滚筒上的包角大于被动滚筒的包角,这样可以改善内胶编织层的受力状态;被动滚筒的外表面上沿长度方向均布有环形分隔结构,这样可以将相邻的内胶编织层分隔开,以避免相互挤压产生不良品。设置在机箱下侧的进风口源源不断地向主动滚筒、被动滚筒方向吹出热风,使绕制在主动滚筒、被动滚筒上的内胶编织层在热风中逐渐升温,直至升温到规定要求时离开机箱。由于经过预热升温的内胶编织层与后续挤出的外胶层的温度一致,使两者之间的粘接良好,可以大幅降低后续成品的不良率;由于经过预热升温的内胶编织层与后续挤出的外胶层的温度一致,使得后续的硫化处理工序中可以省略预热升温的设备和时间,可以节约场地,降低制造成本,提高硫化处理的生产效

率。

7.作为进一步的技术方案,所述主动滚筒的外表面设有密布的通孔以及所述主动滚筒两端侧板设有多个贯穿孔。这样有利于热风通过贯穿孔、通孔源源不断地进入至主动滚筒内部,使主动滚筒外表面的温度较高可以直接传导给内胶编织层。

8.作为进一步的技术方案,所述环形分隔结构为环形分隔板或者所述环形分隔结构为环形凹槽。这两种环形分隔结构均可以将绕制在主动滚筒、被动滚筒上相邻的内胶编织层分隔开,从而避免相互刮擦、挤压产生不良品。

9.作为进一步的技术方案,它还包括鼓风机、电加热箱,所述机箱出风口通过管道与鼓风机的吸风口相连接,鼓风机的鼓风口与电加热箱相连接,电加热箱通过管道与机箱内设有的热风箱相连接,所述进风口密布在热风箱的外表面上。从机箱中排出的热风还是具有较高的温度,将机箱中排出的热风通过鼓风机、电加热箱的作用循环使用,节约能源,可以降低使用成本。

10.作为进一步的技术方案,在机箱进管孔的外侧设有两个槽形导向轮,在两个导向轮的中间还设有一个槽形张紧轮。开卷机开卷的速度难以达到匀速,通过张紧轮使内胶编织层开卷后可以以相同的张紧力进入机箱,以避免绕制主动滚筒、被动滚筒时出现问题。

11.作为进一步的技术方案,在机箱出管孔的两侧分别设有四根“井”字形配置的导向筒。这样可以避免内胶编织层被机箱刮伤。

12.本实用新型由于经过预热升温的内胶编织层与后续挤出的外胶层的温度一致,使两者之间的粘接良好,可以大幅降低后续成品的不良率;由于经过预热升温的内胶编织层与后续挤出的外胶层的温度一致,使得后续的硫化处理工序中可以省略预热升温的设备和时间,可以节约场地,降低制造成本,提高硫化处理的生产效率。

附图说明

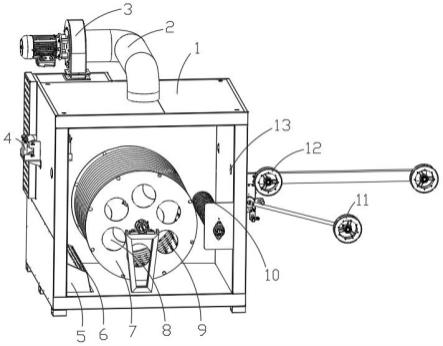

13.图1是本实用新型一种结构立体示意图;

14.图2是本实用新型一种结构主视示意图;

15.图3是图2中的a-a剖视示意图。

16.图中:机箱1,管道2,鼓风机3,导向筒4,热风箱5,进风口6,主动滚筒7,贯穿孔8,通孔9,被动滚筒10,张紧轮11,导向轮12,进管孔13,出管孔14,电加热箱15,电动机16,分隔板17。

具体实施方式

17.下面通过具体实施例并结合附图对本实用新型进一步说明。

18.实施例一种胶管工艺内胶编织层预热升温箱,如图所示,它包括机箱1、电动机16,所述机箱1上分别设有供胶管进出机箱1的进管孔13和出管孔14,所述机箱1内分别设有主动滚筒7和被动滚筒10,所述电动机16与所述主动滚筒7相连接,所述主动滚筒7的直径大于被动滚筒10的直径,所述主动滚筒7的外表面设有密布的通孔9,所述主动滚筒7两端侧板设有多个贯穿孔8,所述被动滚筒10的外表面上沿长度方向均布有环形分隔结构,所述环形分隔结构为环形分隔板17或环形凹槽,本实施例环形分隔结构采用分隔板17,所述分隔板17与所述被动滚筒10的轴向垂直。所述机箱1的外侧设置有电加热箱15,所述机箱1在所述电

加热箱15的上侧设置有鼓风机3,所述机箱1在机箱1的下侧设有向机箱1内供应热风的进风口6,所述机箱1在机箱1的上侧设有出风口,所述机箱1出风口通过管道2与鼓风机3的吸风口相连接,鼓风机3的鼓风口与电加热箱15相连接,电加热箱15通过管道2与机箱1内设有的热风箱5相连接,所述进风口6密布在热风箱5的外表面上。在机箱1进管孔13的外侧设有两个槽形导向轮12,在两个导向轮12的中间还设有一个槽形张紧轮11;在机箱1出管孔14的两侧分别设有四根“井”字形配置的导向筒4。

19.以上所述的实施例只是本实用新型的一种较佳方案,并非对本实用新型做任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

20.本说明书中未作详细描述的内容,属于本专业技术人员公知的现有技术。

技术特征:

1.一种胶管工艺内胶编织层预热升温箱,其特征在于,它包括机箱,所述机箱上分别设有供胶管进出机箱的进管孔和出管孔,所述机箱内分别设有主动滚筒和被动滚筒,所述主动滚筒的直径大于被动滚筒的直径,所述被动滚筒的外表面上沿长度方向均布有环形分隔结构,所述分隔结构与所述被动滚筒的轴向垂直,所述机箱在机箱的下侧设有向机箱内供应热风的进风口,所述机箱在机箱的上侧设有出风口,所述机箱在进管孔、出管孔的位置分别设有导向装置。2.根据权利要求1所述的胶管工艺内胶编织层预热升温箱,其特征在于,所述主动滚筒的外表面设有密布的通孔以及所述主动滚筒两端侧板设有多个贯穿孔。3.根据权利要求2所述的胶管工艺内胶编织层预热升温箱,其特征在于,所述环形分隔结构为环形分隔板。4.根据权利要求2所述的胶管工艺内胶编织层预热升温箱,其特征在于,所述环形分隔结构为环形凹槽。5.根据权利要求1所述的胶管工艺内胶编织层预热升温箱,其特征在于,它还包括鼓风机、电加热箱,所述机箱出风口通过管道与鼓风机的吸风口相连接,鼓风机的鼓风口与电加热箱相连接,电加热箱通过管道与机箱内设有的热风箱相连接,所述进风口密布在热风箱的外表面上。6.根据权利要求1所述的胶管工艺内胶编织层预热升温箱,其特征在于,在机箱进管孔的外侧设有两个槽形导向轮,在两个导向轮的中间还设有一个槽形张紧轮。7.根据权利要求1所述的胶管工艺内胶编织层预热升温箱,其特征在于,在机箱出管孔的两侧分别设有四根“井”字形配置的导向筒。

技术总结

一种胶管工艺内胶编织层预热升温箱,包括机箱,机箱上设有进管孔和出管孔,机箱内分别设有主动滚筒和被动滚筒,被动滚筒上布有环形分隔结构,分隔结构与被动滚筒的轴向垂直,机箱在机箱的下侧设有向机箱内供应热风的进风口,机箱在机箱的上侧设有出风口,机箱在进管孔、出管孔的位置设有导向装置。由于经过预热升温的内胶编织层与后续挤出的外胶层的温度一致,使两者之间的粘接良好,可以大幅降低后续成品的不良率;由于经过预热升温的内胶编织层与后续挤出的外胶层的温度一致,使得后续的硫化处理工序中可以省略预热升温的设备和时间,可以节约场地,降低制造成本,提高硫化处理的生产效率。的生产效率。的生产效率。

技术研发人员:朱建国 陈琪 徐荣国 应再兴 张天龙 方川渝 姚亚军 周舜

受保护的技术使用者:浙江百纳橡塑设备有限公司

技术研发日:2022.06.01

技术公布日:2022/9/27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1