一种多层织物层叠件的焊接固定设备的制作方法

1.本公开一般涉及连续纤维增强树脂基复合材料成型加工技术领域,具体涉及一种多层织物层叠件的焊接固定设备。

背景技术:

2.传统树脂基连续纤维复合材料成型工艺自动化程度低、生产节拍长、产品一致性较差,绝大多数工序仅能依靠人工操作生产,远远不能满足汽车行业大批量生产的要求。近年来在原材料体系、设备设施、模具工装等方面的协同发展下,国外涌现了多种新兴复合材料快速成型工艺,如hp-rtm、湿法模压、pcm、c-smc,其配套的下料生产线、预成型生产线、成型生产线实现了集成化、自动化、智能化,单件产品制造节拍缩短到2-6min。为了能够达到连续生产,需要将织物做成层叠件,方便后续的自动化生产。

3.目前,现有制造层叠件的方法是将每一层织物上撒上一层热熔树脂粉,通过加热将树脂融化并粘附在织物表面。按照要求将粘附有热熔树脂的织物层叠在一起置于平台上,通过焊接枪物理加热或者微波加热的方式将织物通过焊点粘连在一起,形成织物层叠件。并且,现有方法需要专门的撒粉设备,进行撒粉操作。撒粉量的稳定性一直存在问题,撒粉量不容易控制,均匀性也不好。树脂粉在后端的切割过程中容易粘附在切割刀片上,造成切割刀片使用寿命大大降低。树脂粉的粘附在刀片上还容易造成缠刀,拉扯织物造成层叠件不良。因此,我们提出一种多层织物层叠件的焊接固定设备,用以解决上述问题。

技术实现要素:

4.鉴于现有技术中的上述缺陷或不足,期望提供一种增强生产稳定性,提高刀具使用寿命,降低成本、节省人力且易于实现的多层织物层叠件的焊接固定设备。

5.第一方面,本技术提供一种多层织物层叠件的焊接固定设备,包括:

6.承载平台,其上放置有多层按设定需求叠放的织物;所述织物上设有若干个预设焊点位置;

7.机器人,其与所述承载平台相邻设置;所述机器人具备机械手;

8.焊接组件,其包括:安装座,设置在所述机械手末端;

9.注胶件和冷却件,对称设置在所述安装座的两侧;所述注胶件包括第一驱动部,其驱动端设有热熔胶枪,且所述第一驱动部相对热熔胶枪靠近所述机械手末端设置;所述热熔胶枪具有注胶针头,且其朝向远离所述第一驱动部的一侧;所述冷却件包括第二驱动部,其驱动端设有冷却部,且所述第二驱动部相对冷却部靠近所述机械手末端设置;

10.所述机械手具有第一状态和第二状态;当所述机械手处于第一状态时,所述第一驱动部可带动所述注胶针头刺入所述织物的任一预设焊点位置,形成注胶孔并注入热熔胶;当所述机械手处于第二状态时,所述第二驱动部可带动所述冷却部按压注胶孔内的热熔胶,使热熔胶冷却、固化,形成焊点。

11.根据本技术实施例提供的技术方案,所述冷却部的外壁设有若干个散热片。

12.根据本技术实施例提供的技术方案,所述冷却部为空心圆柱形结构,且其由铜与冷却液制成。

13.根据本技术实施例提供的技术方案,所述第一驱动部和所述第二驱动部为驱动气缸。

14.根据本技术实施例提供的技术方案,所述第一状态为所述机械手将所述注胶针头移动至所述织物任一预设焊点位置上方;

15.所述第二状态为所述机械手将所述冷却部移动至注有热熔胶的注胶孔上方。

16.综上所述,本技术公开一种多层织物层叠件的焊接固定设备的具体结构。本技术利用承载平台作为承载基台,用于放置按设定需求叠放的多层织物,织物上设计了预设焊点位置;机器人与承载平台相邻设置,其具备机械手,用于握持焊接组件;焊接组件包括安装座和设置在其上的注胶件和冷却件;注胶件包括第一驱动部和与其驱动端连接的热熔胶枪,冷却件包括第二驱动部和与其驱动端连接的冷却部;在生产过程中,机械手带动安装座移动,使其热熔胶枪的注胶针头位于织物任一预设焊点位置的上方,此时,机械手处于第一状态;启动第一驱动部,带动热熔胶枪移动,并让注胶针头刺入对应的织物的预设焊点位置处,形成注胶孔;第一驱动部再带动注胶针头收缩,同时利用注胶针头向注胶孔内注入热熔胶,直至注胶针头与注胶孔分离,停止注胶;此时注胶针头位于此预设焊点位置上方;进一步地,机器人驱动机械手绕其临近的关节旋转180度,使机械手处于第二状态,即冷却部位于注有热熔胶的注胶孔上方,启动第二驱动部,带动冷却部移动,按压注胶孔,对其内部的热熔胶进行冷却固化,形成一个稳固的焊点;当织物上所有预设焊点位置均形成稳定焊点,则完成此多层织物层叠件的生产。

17.相较于传统的焊接结构,本技术取消传统的撒粉操作,降低制造成本,采用注胶与冷却的切换方式形成焊点,增强生产稳定性,有效提高刀具使用寿命,且节省人力。

附图说明

18.通过阅读参照以下附图所作的对非限制性实施例所作的详细描述,本技术的其它特征、目的和优点将会变得更明显:

19.图1为一种多层织物层叠件的焊接固定设备的结构示意图。

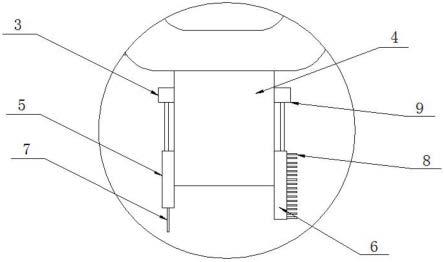

20.图2为图1中a部分的结构示意图。

21.图中标号:1、承载平台;2、织物;3、第一驱动部;4、安装座;5、热熔胶枪;6、冷却部;7、注胶针头;8、散热片;9、第二驱动部。

具体实施方式

22.下面结合附图和实施例对本技术作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释相关发明,而非对该发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与发明相关的部分。

23.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本技术。

24.实施例1

25.请参考图1和图2所示的本技术提供的一种多层织物层叠件的焊接固定设备的第

一种实施例的结构示意图,包括:

26.承载平台1,用于放置多层按设定需求叠放的织物2;织物2上设有若干个预设焊点位置,用于形成焊点,将多层织物2焊接成层叠件产品;

27.其中,承载平台1为金属材质制成;织物2的层数为至少三个;预设焊点位置的数量为至少三个;

28.机器人,其与承载平台1相邻设置;机器人具备机械手,机械手末端握持有焊接组件,用于对承载平台1上的织物进行焊接;并且,机械手握持焊接组件的部分可绕其临近的关节转动;

29.具体地,焊接组件包括:

30.安装座4,设置在机械手末端,作为安装基座,用于安装注胶件和冷却件;

31.注胶件和冷却件,对称设置在安装座4的两侧;注胶件用于对织物的预设焊点位置打孔、注胶;冷却件用于对热熔胶冷却、固化;

32.进一步地,注胶件包括:第一驱动部3,其驱动端设有热熔胶枪5,且第一驱动部3相对热熔胶枪5靠近机械手末端设置,并且,热熔胶枪5具有注胶针头7,且其朝向远离第一驱动部3的一侧,第一驱动部3能够驱动热熔胶枪5移动,使注胶针头7刺入任一预设焊点位置;

33.冷却件包括:第二驱动部9,其驱动端设有冷却部6,且第二驱动部9相对冷却部6靠近机械手末端设置,第二驱动部9能够驱动冷却部6移动,使其按压相应的注胶孔,对孔内热熔胶固化、冷却;

34.此处,第一驱动部3和第二驱动部9的类型,例如为驱动气缸,其型号,例如为smc cj1b4-10su4;

35.冷却部6为空心圆柱形结构,且其由铜与冷却液制成。

36.具体地,机械手具有第一状态和第二状态;

37.第一状态为机械手将注胶针头7移动至织物2任一预设焊点位置上方;

38.第二状态为机械手将冷却部6移动至注有热熔胶的注胶孔上方。

39.其中,热熔胶为融化状态。

40.当机械手处于第一状态时,第一驱动部3可带动注胶针头5刺入织物2的任一预设焊点位置,形成注胶孔并注入热熔胶;当机械手处于第二状态时,第二驱动部9可带动冷却部6按压注胶孔内的热熔胶,使热熔胶冷却、固化,形成焊点。

41.现有的制造层叠件方法需要专门的撒粉设备进行撒粉操作,撒粉量一直存在不稳定问题,并且在后端切割过程中,易粘附在切割刀片上,既降低切割刀片的寿命,又会拉扯织物造成层叠件产品质量受到影响,而本方案采用注胶、冷却方式形成稳固的焊点,增强生产稳定性,无需撒粉设备,降低制造成本,同时注胶已凝固,不会粘附在刀具上,有效提高刀具使用寿命。

42.并且,当需要切换机械手的状态时,机器人驱动机械手转动180度,使机械手由第一状态切换至第二状态或者由第二状态切换至第一状态,通过转动方式切换操作工序,使整个加工过程稳定、有序进行,且节省人力。

43.进一步地,若干个散热片8,设置在冷却部6的外壁,用于辅助冷却部6进行散热,加快注入织物的热熔胶形成焊点;

44.此处,散热片8的数量为至少十个。

45.实施例2

46.一种基于实施例1所述的一种多层织物层叠件的焊接固定设备的方法,包括以下步骤:

47.步骤s1:将多层织物2按需求叠放在承载平台1上;

48.步骤s2:启动机械手,带动热熔胶枪5移动,使其注胶针头7位于织物2任一预设焊点位置的上方,此时,机械手处于第一状态;

49.步骤s3:启动第一驱动部3,利用第一驱动部3驱动端带动热熔胶枪5移动,并让注胶针头7刺入对应的织物2的预设焊点位置处,形成注胶孔;

50.步骤s4:第一驱动部3驱动端再带动注胶针头7收缩,同时利用注胶针头7向注胶孔内注入热熔胶,直至注胶针头7与注胶孔分离,停止注胶;此时注胶针头7位于此预设焊点位置上方;

51.步骤s5:机器人驱动机械手绕其临近的关节旋转180度,使机械手处于第二状态,即冷却部6移动至注有热熔胶的注胶孔上方;

52.步骤s6:启动第二驱动部9,利用第二驱动部9驱动端带动冷却部6移动,按压注胶孔,对其内部的热熔胶进行冷却固化,形成一个稳固的焊点;

53.步骤s7:重复步骤s1-s6,直至织物2的所有预设焊点位置处均形成焊点,完成多层织物层叠件的生产。

54.以上描述仅为本技术的较佳实施例以及对所运用技术原理的说明。本领域技术人员应当理解,本技术中所涉及的发明范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖在不脱离所述发明构思的情况下,由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本技术中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1