一种便于拆卸的复合材料缠绕成型模具的制作方法

1.本实用新型属于复合材料缠绕成型技术领域,具体是一种便于拆卸的复合材料缠绕成型模具。

背景技术:

2.缠绕成型工艺是将浸过树脂胶液的连续纤维、布带、预浸纱按照一定规律缠绕到芯模上,然后经固化、脱模,获得制品。

3.在复合材料的缠绕成型过程,传统的筒状模具与成品连接紧密,脱模较为困难,急需一种可快速拆卸的模具。为此,本领域技术人员现提供了一种便于拆卸的复合材料缠绕成型模具。

技术实现要素:

4.本实用新型的目的在于提供一种便于拆卸的复合材料缠绕成型模具,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:

6.一种便于拆卸的复合材料缠绕成型模具,包括多个相间设置的第一壳板和第二壳体,所述第一壳板与所述第二壳体均为弧形结构且相互拼合成圆筒状模具,所述圆筒状模具的中心设置有转轴及多个等距固定于所述转轴上的齿轮,所述第二壳体的内弧面等距固定有多根连杆,所述连杆远离所述第二壳体的一端向所述转轴的轴心延伸,所述齿轮上开设有呈中心对称分布的多个滑槽,所述滑槽呈弧形状且沿所述齿轮的中心向周侧延伸,所述连杆远离所述第二壳体的一端固定有限位销,所述限位销插设于所述滑槽内。

7.作为本实用新型再进一步的方案:所述齿轮靠近所述连杆的一侧设置有限位板,所述限位板的中心与所述转轴转动连接且周侧等距设置有多个限位块,所述限位块的中部开设有限位槽,所述连杆远离第二壳体的一端位于所述限位槽内。

8.作为本实用新型再进一步的方案:所述圆筒状模具的两端分别设置有首端封板与尾端封板,所述转轴的两端分别贯穿所述首端封板与尾端封板的中心。

9.作为本实用新型再进一步的方案:所述第一壳板与所述第二壳体的拼接侧均开设有凹槽,所述凹槽内插设有插条,所述插条的一端与所述凹槽端口齐平,另一端伸出所述凹槽。

10.作为本实用新型再进一步的方案:所述转轴位于所述首端封板的一侧连接有电机。

11.作为本实用新型再进一步的方案:所述第一壳板、第二壳体及每个齿轮上的滑槽数量均相同。

12.与现有技术相比,本实用新型的有益效果是:通过多个相间设置的第一壳板与第二壳板相互拼接,同时第二壳体通过连杆与齿轮上滑槽的配合,快速调节第二壳体的间距,在脱模时,只需先拆卸第一壳板,便可通过齿轮的转动,缩小第二壳板的间距,实现快速脱

模,拆卸便捷。

附图说明

13.为了便于本领域技术人员理解,下面结合附图对本实用新型作进一步的说明。

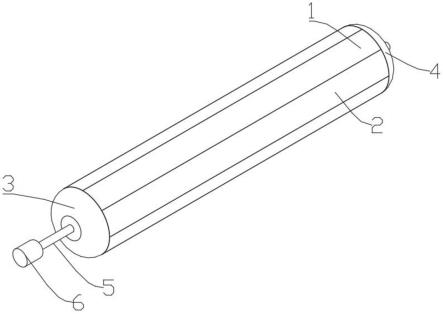

14.图1是本实用新型实施例提供的外侧立体图;

15.图2是本实用新型实施例提供的第一壳板与第二壳板拼接结构图;

16.图3是本实用新型实施例提供的内部结构图;

17.图4是本实用新型实施例提供的限位板结构图。

18.图中:1、第一壳板;2、第二壳体;3、首端封板;4、尾端封板;5、转轴;6、电机;7、插条;8、凹槽;9、齿轮;10、滑槽;11、连杆;12、限位板;13、限位销;14、限位块;15、限位槽。

具体实施方式

19.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型,即所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本实用新型实施例的组件可以以各种不同的配置来布置和设计。

20.因此,以下对在附图中提供的本实用新型的实施例的详细描述并非旨在限制要求保护的本实用新型的范围,而是仅仅表示本实用新型的选定实施例。基于本实用新型的实施例,本领域技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.实施例:一种便于拆卸的复合材料缠绕成型模具,结合图1-4可知,包括多个相间设置的第一壳板1和第二壳体2,第一壳板1与第二壳体2均为弧形结构且相互拼合成圆筒状模具,圆筒状模具的中心设置有转轴5及多个等距固定于转轴5上的齿轮9,第二壳体2的内弧面等距固定有多根连杆11,连杆11远离第二壳体2的一端向转轴5的轴心延伸,齿轮9上开设有呈中心对称分布的多个滑槽10,滑槽10呈弧形状且沿齿轮9的中心向周侧延伸,连杆11远离第二壳体2的一端固定有限位销13,限位销13插设于滑槽10内,第一壳板1、第二壳体2及每个齿轮9上的滑槽10数量均相同。

22.具体的,从图中可知,本实施例中,第一壳板1、第二壳体2及每个齿轮9上的滑槽10数量均为4个,在进行脱模时,只需先将第一壳体抽出,相较于常用的筒状模具整体破落,更为省时省力,且对成品的损伤降低,在第一壳体抽出后,只需轻微转动转轴5,带动齿轮9,使限位销13在滑槽10内滑动,进而调节第二壳体2的间距,当第二壳体2收缩后,模具与成品脱落,只需将成品抽离即可,实现快速脱模,拆卸便捷,且模具可继续拼装再次使用,减少资源损耗。

23.优选的,齿轮9靠近连杆11的一侧设置有限位板12,限位板12的中心与转轴5转动连接且周侧等距设置有多个限位块14,限位块14的中部开设有限位槽15,连杆11远离第二壳体2的一端位于限位槽15内。通过限位槽15的设置,使限位块14夹持于连杆11的两侧,保证在齿轮9的转动过程中,连杆11不会跟随转动,只能沿限位槽15进行径向移动,实现第二壳体2的间距调整。

24.优选的,圆筒状模具的两端分别设置有首端封板3与尾端封板4,转轴5的两端分别贯穿首端封板3与尾端封板4的中心。通过首端封板3与尾端封板4对模具的两端进行密封,避免树脂及外物的渗入,损伤模具结构,其中尾端封板4与转轴5可拆卸连接,如螺纹连接,在拆卸第一壳体时,只需旋转尾端封板4抽离转轴5后,便可对第一壳体进行脱离。

25.优选的,第一壳板1与第二壳体2的拼接侧均开设有凹槽8,凹槽8内插设有插条7,插条7的一端与凹槽8端口齐平,另一端伸出凹槽8。通过插条7与凹槽8的设置可快速实现第一壳体与第二壳体2的拼接与分离,通过插条7两侧同时插入相邻第一壳板1与第二壳体2的凹槽8内,便可加强第一壳体与第二壳体2的拼接,在分离时,只需将伸出凹槽8一端的插条7拔出,便可轻松卸下第一壳体。

26.优选的,转轴5位于首端封板3的一侧连接有电机6。在使用过程中,可采用人工扳手或摇柄对转轴5进行转动,实现第二壳体2的伸缩;也可采用电机6驱动,实现模具的自动化脱落。

27.本实用新型仅受权利要求书及其全部范围和等效物的限制,此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本实用新型的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

28.以上内容仅仅是对本实用新型结构所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,只要不偏离实用新型的结构或者超越本权利要求书所定义的范围,均应属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1