一种用于注塑模具的顶出结构的制作方法

1.本实用新型涉及注塑模具技术领域,尤其涉及一种用于注塑模具的顶出结构。

背景技术:

2.在通过注塑模具进行塑件的生产时,以往都是通过人工进行脱模,如此不仅效率较低而且当成型件的温度较高时还好有烫伤的风险。

3.现有的注塑模具都会设计用于顶出成型塑件的构件,通过设置的顶料杆配合气缸将成型塑件顶起,从而自动完成塑件的顶出和脱模。

4.但是采用上述方式,在用气缸驱动顶料杆进行顶出时,会使得成型塑件在极短的时间内受到大幅度冲击,从而对成型塑件造成损坏。

技术实现要素:

5.本实用新型的目的在于提供一种用于注塑模具的顶出结构,能够通过设置的构件驱动顶出的杆件匀速进行移动,同时在对杆件施加推力时也可以通过中间设有的缓冲构件来使得推力稳定的增加,使得整个顶出过程更加稳定。

6.为实现上述目的,本实用新型提供了一种用于注塑模具的顶出结构,包括底板、定模座和定模板,所述定模座固定安装在所述底板的一侧,所述定模板固定安装在所述定模座上,还包括脱料组件;

7.所述脱料组件包括驱动板、推动杆、顶出杆、弹簧、稳定构件和驱动构件;所述驱动板与所述底板通过所述驱动构件连接,并位于所述底板靠近所述定模板的一侧,所述推动杆与所述定模板滑动连接,并固定安装在所述驱动板上,所述顶出杆与所述定模板滑动连接,并滑动安装在所述推动杆的一侧,所述弹簧的两侧分别与所述顶出杆和所述推动杆连接,所述弹簧套设在所述顶出杆上,所述稳定构件位于所述顶出杆的一侧,所述驱动构件位于所述底板的一侧。

8.其中,所述稳定构件包括配合螺杆和转动件,所述配合螺杆与所述顶出杆滑动连接,并固定安装在所述推动杆上;所述转动件与所述配合螺杆螺纹连接,并转动安装在所述顶出杆的一侧。

9.其中,所述驱动构件包括驱动螺杆、连接轮、传动带、传动轮和驱动电机,所述驱动螺杆与所述驱动板螺纹连接,并转动安装在所述底板的一侧;所述连接轮与所述驱动螺杆固定连接,并套设在所述驱动螺杆上;所述传动轮与所述底板转动连接,并位于所述底板的一侧;所述传动带的两侧分别套设在所述连接轮和所述传动轮上,所述传动带位于所述底板的一侧;所述驱动电机的输出轴与所述传动轮连接,所述驱动电机固定安装在所述底板的一侧。

10.其中,所述推动杆具有滑动槽,所述滑动槽位于所述推动杆靠近所述顶出杆的一侧。

11.其中,所述顶出杆具有配合槽、抵接凸台和安装凸台,所述配合槽位于所述顶出杆

靠近所述配合螺杆的一侧;所述抵接凸台位于所述顶出杆远离所述推动杆的一侧;所述安装凸台位于所述顶出杆靠近所述转动件的一侧。

12.其中,所述用于注塑模具的顶出结构还包括导向组件,所述导向组件位于所述底板的一侧。

13.其中,所述导向组件包括滑动块和导向柱,所述滑动块与所述驱动板固定连接,并位于所述驱动板的一侧;所述导向柱与所述滑动块滑动连接,并固定安装在所述底板上。

14.本实用新型的一种用于注塑模具的顶出结构,通过所述驱动电机驱动所述驱动螺杆进行转动,从而驱动所述驱动板带动所述推动杆进行移动,在所述推动杆进行移动时便会通过挤压所述弹簧来驱动所述顶出杆对所述定模板型腔内的塑件进行顶出,当塑件与所述定模板的型腔接触过于紧密时,所述推动杆便会与所述顶出杆的所述抵接凸台进行接触,从而直接驱动所述顶出杆进行移动,当所述顶出杆将塑件顶出后所述弹簧便会开始回弹,在所述弹簧进行回弹时便可以通过所述转动件与所述配合螺杆的配合将回弹的力进行减缓,避免所述顶出杆将塑件直接弹出,实现了能够通过设置的构件驱动顶出的杆件匀速进行移动,同时在对杆件施加推力时也可以通过中间设有的缓冲构件来使得推力稳定的增加,使得整个顶出过程更加稳定。

附图说明

15.为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍。

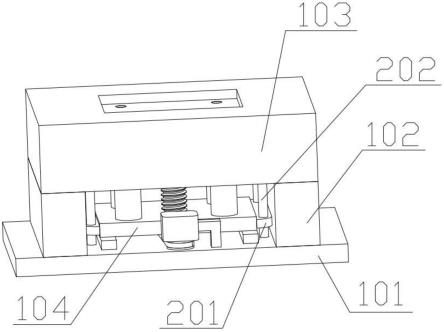

16.图1是本实用新型第一实施例的用于注塑模具的顶出结构整体的结构示意图。

17.图2是本实用新型第一实施例的沿着推动杆的侧剖图。

18.图3是本实用新型第一实施例的推动杆的内部结构图。

19.图4是本实用新型第一实施例的图3的a处放大图。

20.图5是本实用新型第二实施例的用于注塑模具的顶出结构整体的结构示意图。

21.图中:101-底板、102-定模座、103-定模板、104-驱动板、105-推动杆、106

‑ꢀ

顶出杆、107-弹簧、108-配合螺杆、109-转动件、110-驱动螺杆、111-连接轮、112-传动带、113-传动轮、114-驱动电机、115-滑动槽、116-配合槽、117-抵接凸台、118-安装凸台、201-滑动块、202-导向柱。

具体实施方式

22.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

23.本技术的第一实施例为:

24.请参阅图1至图4,其中图1是用于注塑模具的顶出结构整体的结构示意图,图2是沿着推动杆105的侧剖图,图3是推动杆105的内部结构图,图4是图3 的a处放大图。本实用新型提供一种用于注塑模具的顶出结构:包括底板101、定模座102、定模板103和脱料组件,所述脱料组件包括驱动板104、推动杆105、顶出杆106、弹簧107、稳定构件和驱动构件,所述稳定构件包括配合螺杆108 和转动件109,所述驱动构件包括驱动螺杆110、连接轮111、传

动带112、传动轮113和驱动电机114,所述推动杆105具有滑动槽115,所述顶出杆106具有配合槽116、抵接凸台117和安装凸台118。

25.针对本具体实施方式,所述定模座102固定安装在所述底板101的一侧,所述定模板103固定安装在所述定模座102上,所述定模板103上设有用于成型的型腔,从而保证塑件正常的生产成型。

26.其中,所述驱动板104与所述底板101通过所述驱动构件连接,并位于所述底板101靠近所述定模板103的一侧,所述推动杆105与所述定模板103滑动连接,并固定安装在所述驱动板104上,所述顶出杆106与所述定模板103 滑动连接,并滑动安装在所述推动杆105的一侧,所述弹簧107的两侧分别与所述顶出杆106和所述推动杆105连接,所述弹簧107套设在所述顶出杆106 上,所述稳定构件位于所述顶出杆106的一侧,所述驱动构件位于所述底板101 的一侧,所述配合螺杆108与所述顶出杆106滑动连接,并固定安装在所述推动杆105上;所述转动件109与所述配合螺杆108螺纹连接,并转动安装在所述顶出杆106的一侧,所述滑动槽115位于所述推动杆105靠近所述顶出杆106 的一侧,所述配合槽116位于所述顶出杆106靠近所述配合螺杆108的一侧;所述抵接凸台117位于所述顶出杆106远离所述推动杆105的一侧;所述安装凸台118位于所述顶出杆106靠近所述转动件109的一侧,所述顶出杆106与所述定模板103设有的顶出槽相匹配,所述推动杆105设有的所述滑动槽115 与所述顶出杆106底部设有的所述安装凸台118相匹配,所述弹簧107的两侧分别与所述顶出杆106底部的所述安装凸台118和所述推动杆105的所述滑动槽115内壁连接,所述顶出杆106的所述安装凸台118上转动安装有所述转动件109,所述转动件109与固定在所述滑动槽115内部的所述配合螺杆108螺纹连接,所述顶出杆106设有与所述配合螺杆108直径相匹配的所述配合槽116,以便于所述配合螺杆108在所述顶出杆106内进行滑动,从而实现所述配合螺杆108与所述转动件109的配合,当所述驱动构件驱动所述驱动板104进行移动时,所述驱动板104便会带动所述推动杆105进行移动,在所述推动杆105 进行移动时便会挤压所述弹簧107,然后所述弹簧107再挤压所述顶出杆106,从而使得所述顶出杆106将塑件顶出,同时在所述推动杆105挤压所述弹簧107 时,所述配合螺杆108也会与所述转动件109进行配合,当所述顶出杆106将塑件顶出时所述弹簧107便会开始回弹,此时便会带动所述转动件109在所述配合螺杆108上进行转动,进而通过所述转动件109的转动来对所述弹簧107 的回弹进行减缓,避免所述顶出杆106由于所述弹簧107的回弹将塑件直接弹出,而且当塑件与所述定模板103的型腔配合过于紧密时,所述推动杆105的外圈便会与所述顶出杆106的所述抵接凸台117进行配合,从而实现进一步的驱动,以保证塑件的完全顶出,所述顶出杆106及其对应的构件一共设有四组,使得在对塑件进行顶出时更加稳定。

27.其次,所述驱动螺杆110与所述驱动板104螺纹连接,并转动安装在所述底板101的一侧;所述连接轮111与所述驱动螺杆110固定连接,并套设在所述驱动螺杆110上;所述传动轮113与所述底板101转动连接,并位于所述底板 101的一侧;所述传动带112的两侧分别套设在所述连接轮111和所述传动轮113 上,所述传动带112位于所述底板101的一侧;所述驱动电机114的输出轴与所述传动轮113连接,所述驱动电机114固定安装在所述底板101的一侧,所述底板101的底部设有凸起,以便于对所述驱动板104进行支撑,所述连接轮 111与所述传动轮113通过所述传动带112连接,所述驱动电机114的输出轴与所述传动轮113固定,当所述驱动电机114驱动所述传动轮113进行转动时,所述传动轮113便会通过所述传动

带112带动所述连接轮111进行转动,进而驱动与所述连接轮111连接的所述驱动螺杆110进行转动,当所述驱动螺杆110进行转动时与所述驱动螺杆110连接的所述驱动板104便会朝着指定方向进行移动。

28.本实施例的一种用于注塑模具的顶出结构在进行使用时,通过所述驱动电机114驱动所述驱动螺杆110进行转动,从而驱动所述驱动板104带动所述推动杆105进行移动,在所述推动杆105进行移动时便会通过挤压所述弹簧107 来驱动所述顶出杆106对所述定模板103型腔内的塑件进行顶出,当塑件与所述定模板103的型腔接触过于紧密时,所述推动杆105便会与所述顶出杆106 的所述抵接凸台117进行接触,从而直接驱动所述顶出杆106进行移动,当所述顶出杆106将塑件顶出后所述弹簧107便会开始回弹,在所述弹簧107进行回弹时便可以通过所述转动件109与所述配合螺杆108的配合将回弹的力进行减缓,避免所述顶出杆106将塑件直接弹出,实现了能够通过设置的构件驱动顶出的杆件匀速进行移动,同时在对杆件施加推力时也可以通过中间设有的缓冲构件来使得推力稳定的增加,使得整个顶出过程更加稳定。

29.第二实施例:

30.在第一实施例的基础上,请参阅图5,图5为第二实施例的用于注塑模具的顶出结构整体的结构示意图,本实用新型提供一种用于注塑模具的顶出结构还包括导向组件,所述导向组件包括滑动块201和导向柱202。

31.针对本具体实施方式,所述导向组件位于所述底板101的一侧,可以通过所述导向组件的安装来对所述驱动板104的移动进行导向。

32.其中,所述滑动块201与所述驱动板104固定连接,并位于所述驱动板104 的一侧;所述导向柱202与所述滑动块201滑动连接,并固定安装在所述底板101上,所述滑动板固定在所述驱动板104的两侧,所述滑动板上设有两个与所述导向柱202相匹配的通孔,使得在所述驱动板104进行移动时,可以通过所述滑动板与所述导向柱202的配合来进行导向,从而保证所述驱动板104的移动稳定。

33.使用本实施例的一种用于注塑模具的顶出结构时,可以通过所述滑动块201 与对应的所述导向柱202的配合来对所述驱动板104的移动进行导向,使得所述驱动板104在进行移动时可以更加稳定。

34.以上所揭露的仅为本技术一种或多种较佳实施例而已,不能以此来限定本技术之权利范围,本领域普通技术人员可以理解实现上述实施例的全部或部分流程,并依本技术权利要求所作的等同变化,仍属于本技术所涵盖的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1