一种内螺纹瓶盖生产设备的制作方法

1.本实用新型涉及瓶盖生产装置的技术领域,特别是涉及一种内螺纹瓶盖生产设备。

背景技术:

2.瓶盖具有保持内容物产品密闭性能,还具有防盗开启及安全性方面的功能,因此广泛的应用在瓶装产品上,是瓶容器包装之关键性产品,瓶盖在进行生产加工过程中,通常使用模具进行注塑成型,由于瓶盖内部有螺纹,因此在瓶盖进行脱模作业时,通常通过人工将瓶盖从模具上进行旋拧取下,这样的操作方式费时费力,导致工作效率低下,难以满足大批量的生产。

技术实现要素:

3.为解决上述技术问题,本实用新型提供一种能够便于对注塑成型之后的瓶盖进行脱模排料作业,代替传统人工手动旋拧瓶盖的作业方式,提高装置的工作效率的一种内螺纹瓶盖生产设备。

4.本实用新型的一种内螺纹瓶盖生产设备,包括底板、立板、多组模具套、两组滑块、滑板、多组转轴、多组盖板、多组螺纹模具芯、多组第一齿轮、驱动组件和顶模组件,立板固定安装在底板上端面的左部,多组模具套均匀分布固定安装在立板的右端面,模具套的上部连通设有注塑口,底板上端面的右部前后对称设有两组滑槽,两组滑块分别滑动安装在两组滑槽内,滑板固定安装在两组滑块的上端面,多组转轴均匀分布贯穿并转动安装在滑板上,多组盖板分别与多组转轴的左端固定连接,多组螺纹模具芯分别固定安装在多组盖板的左端面,多组螺纹模具芯分别与多组模具套一一对应,并且螺纹模具芯能够伸入至模具套内部,多组第一齿轮分别与多组转轴的右端固定连接,并且多组第一齿轮和滑板均与驱动组件相互连接,驱动组件安装在底板上端面的右部,顶模组件安装在底板上端面的左部,并且顶模组件与多组模具套相互连接;在滑块和滑槽的配合使用下,使驱动组件带动滑板向左移动,经转轴和盖板的连接作用下,使螺纹模具芯向左移动,直至螺纹模具芯伸入至模具套内部,并使盖板密封盖装在模具套的右端面上,然后通过注塑口向模具套内部进行注塑,在模具套和螺纹模具芯的配合使用下,从而能够使瓶盖进行注塑成型,然后第一齿轮在驱动组件的驱动下带动转轴进行转动,并且经盖板的连接作用下,使螺纹模具芯进行转动,进而便于螺纹模具芯脱离瓶盖,提高装置的操作性。

5.优选的,驱动组件包括电机、第二齿轮、螺杆、第一固定板和螺管,电机固定安装在滑板的左端面上,电机输出端穿过滑板并与螺杆固定连接,第二齿轮固定安装在螺杆的左端,并且多组第一齿轮均与第二齿轮相互啮合,第一固定板固定安装在底板上端面的右部,螺管贯穿并固定安装在第一固定板上,并且螺杆与螺管螺纹连接;螺杆在电机的驱动下带动第二齿轮进行转动,从而使第一齿轮带动转轴进行转动,进而能够使螺纹模具芯自动进行转动,并且在螺杆转动的同时,经螺管和第一固定板的配合使用下,使滑板进行横向移

动,从而便于使螺纹模具芯进行横向移动,进一步提高装置的操作性。

6.优选的,顶模组件包括第二固定板、液压缸、连接板、多组推杆和多组推板,第二固定板固定安装在底板上端面的左部,液压缸贯穿并固定安装在第二固定板上,第二固定板的输出端与连接板固定连接,多组推杆均匀分布固定安装在连接板的右端面上,多组推杆均滑动穿过立板,并且多组推杆的右端分别滑动伸入至多组模具套内部,多组推板分别滑动安装在多组模具套内部,并且多组推杆的右端分别与多组推板固定连接,推板与模具套的内侧壁紧密接触;当螺纹模具芯移出至模具套外部时,启动液压缸,并且在连接板和推杆的连接作用下,使推板向右移动,从而便于将瓶盖进行推出,进而使装置便于进行脱膜排料作业,代替传统的人工操作,提高装置的工作效率。

7.内螺纹瓶盖生产设备还包括多组支柱、多组基板和多组螺栓,多组支柱均匀分布固定安装在底板的下端面,多组基板分别固定安装在多组支柱的下端,基板上均匀分布螺装设有多组螺栓;通过设置支柱,并且在基板和螺栓的配合使用下,能够对底板进行固定支撑,减少装置在工作过程中发生偏移,提高装置的稳定性。

8.内螺纹瓶盖生产设备还包括保护罩,保护罩固定盖装在滑板的右端面,第一齿轮和第二齿轮均处于保护罩内部,螺杆穿过保护罩;通过设置保护罩,能够对第一齿轮和第二齿轮之间的连接传动进行有效保护,减少操作人员发生误碰造成受伤的情况出现,提高装置使用的安全性。

9.优选的,螺杆和螺纹模具芯的螺距相同;通过设置螺杆和螺纹模具芯的螺距相同,从而使螺纹模具芯的旋出速度和滑板的移动速度保持一致,减少零件之间发生干涉,提高装置的可靠性。

10.优选的,底板上连通设有排料口;通过设置排料口,便于将脱模之后的瓶盖进行排料收集,减少瓶盖四处散落,提高装置使用的便捷性。

11.与现有技术相比本实用新型的有益效果为:首先启动电机,螺杆在电机的驱动下进行正向转动,经螺管和第一固定板的配合使用下,使滑板向左移动,经转轴和盖板的连接作用下,使螺纹模具芯向左移动,直至螺纹模具芯伸入至模具套内部,并使盖板密封盖装在模具套的右端面上,然后通过注塑口向模具套内部进行注塑,在模具套和螺纹模具芯的配合使用下,从而使瓶盖进行注塑成型,成型冷却后,使电机反向驱动,并在螺杆和螺管的配合使用下,使滑板向右移动,并且随着螺杆转动的同时,经第二齿轮的传动连接作用下,使第一齿轮带动转轴进行转动,并且经盖板的连接作用下,使螺纹模具芯进行转动,进而使螺纹模具芯从瓶盖内部进行旋出,螺纹模具芯旋出后,启动液压缸,并且在连接板和推杆的连接作用下,使推板向右移动,从而将瓶盖推出,代替传统人工手动旋拧瓶盖的作业方式,提高装置的工作效率。

12.本实用新型提高了生产效率,减轻了人工负担,自动化程度高,使用效果显著。

附图说明

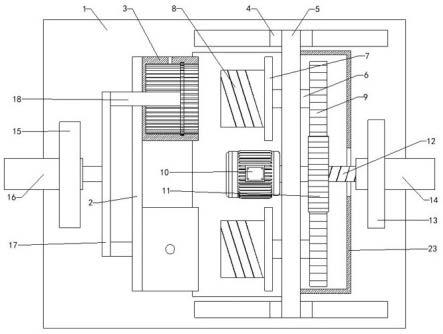

13.图1是本实用新型的俯视结构示意图;

14.图2是本实用新型的局部正视结构示意图;

15.图3是本实用新型的局部轴测结构示意图。

16.附图中:1、底板;2、立板;3、模具套;4、滑块;5、滑板;6、转轴;7、盖板;8、螺纹模具

芯;9、第一齿轮;10、电机;11、第二齿轮;12、螺杆;13、第一固定板;14、螺管;15、第二固定板;16、液压缸;17、连接板;18、推杆;19、推板;20、支柱;21、基板;22、螺栓;23、保护罩。

具体实施方式

17.如图1至图3所示,立板2固定安装在底板1上端面的左部,底板1上连通设有排料口,多组模具套3均匀分布固定安装在立板2的右端面,模具套3的上部连通设有注塑口,底板1上端面的右部前后对称设有两组滑槽,两组滑块4分别滑动安装在两组滑槽内,滑板5固定安装在两组滑块4的上端面,多组转轴6均匀分布贯穿并转动安装在滑板5上,多组盖板7分别与多组转轴6的左端固定连接,多组螺纹模具芯8分别固定安装在多组盖板7的左端面,多组螺纹模具芯8分别与多组模具套3一一对应,并且螺纹模具芯8能够伸入至模具套3内部,多组第一齿轮9分别与多组转轴6的右端固定连接,电机10固定安装在滑板5的左端面上,电机10输出端穿过滑板5并与螺杆12固定连接,螺杆12和螺纹模具芯8的螺距相同,第二齿轮11固定安装在螺杆12的左端,并且多组第一齿轮9均与第二齿轮11相互啮合,第一固定板13固定安装在底板1上端面的右部,螺管14贯穿并固定安装在第一固定板13上,并且螺杆12与螺管14螺纹连接,第二固定板15固定安装在底板1上端面的左部,液压缸16贯穿并固定安装在第二固定板15上,第二固定板15的输出端与连接板17固定连接,多组推杆18均匀分布固定安装在连接板17的右端面上,多组推杆18均滑动穿过立板2,并且多组推杆18的右端分别滑动伸入至多组模具套3内部,多组推板19分别滑动安装在多组模具套3内部,并且多组推杆18的右端分别与多组推板19固定连接,推板19与模具套3的内侧壁紧密接触,多组支柱20均匀分布固定安装在底板1的下端面,多组基板21分别固定安装在多组支柱20的下端,基板21上均匀分布螺装设有多组螺栓22,保护罩23固定盖装在滑板5的右端面,第一齿轮9和第二齿轮11均处于保护罩23内部,螺杆12穿过保护罩23;首先启动电机10,螺杆12在电机10的驱动下进行正向转动,经螺管14和第一固定板13的配合使用下,使滑板5向左移动,经转轴6和盖板7的连接作用下,使螺纹模具芯8向左移动,直至螺纹模具芯8伸入至模具套3内部,并使盖板7密封盖装在模具套3的右端面上,然后通过注塑口向模具套3内部进行注塑,在模具套3和螺纹模具芯8的配合使用下,从而使瓶盖进行注塑成型,成型冷却后,使电机10反向驱动,并在螺杆12和螺管14的配合使用下,使滑板5向右移动,并且随着螺杆12转动的同时,经第二齿轮11的传动连接作用下,使第一齿轮9带动转轴6进行转动,并且经盖板7的连接作用下,使螺纹模具芯8进行转动,进而使螺纹模具芯8从瓶盖内部进行旋出,螺纹模具芯8旋出后,启动液压缸16,并且在连接板17和推杆18的连接作用下,使推板19向右移动,从而将瓶盖推出,瓶盖通过排料口排出即可,之后通过设置支柱20,并且在基板21和螺栓22的配合使用下,能够对底板1进行固定支撑,减少装置在工作过程中发生偏移,提高装置的稳定性。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1