注射成型模具的制作方法

1.本实用新型涉及一种注射成型模具,具体涉及一种用于低压断路器塑料件的注射成型模具。

背景技术:

2.目前,在低压断路器技术领域中,断路器壳体是低压断路器重要的组成部分,断路器壳体常常采用不饱和树脂材料dmc/bmc/smc制品模压成型,采用模压成型的dmc/bmc/smc制品具有优良的机械性能、机械性能、耐热性、耐化学腐蚀性。然而,现有的用于断路器基座的模压成型模具的结构设计不合理,产品溢边太多,员工劳动强度太大,且员工体力要求非常高。为了实现生产的人工智能化,机器代替传统手工的目的,现有的断路器塑料件采用注射成型工艺制成,但是,现有的注射成型模具的注料的位置设置不合理,断路器基座的中部容易产生融合痕,不能满足断路器基座的强度性能要求。且该注射成型模具还存在结构复杂、生产效率低、性能不可靠的缺陷。

技术实现要素:

3.本实用新型的目的在于克服现有技术的缺陷,提供一种结构简单、性能稳定可靠、生产效率高、能有效提高断路器基座强度的注射成型模具。

4.为实现上述目的,本实用新型采用一种注射成型模具,包括底座、活动设置在底座内的顶针组件、设置在底座上的下模靠板、设置在下模靠板上的模芯固定板、设置在模芯固定板内的模芯、设置在下模靠板上的静模桶固定板、设置在静模桶固定板内且与模芯相配合的静模桶、设置在静模桶固定板上的加热板、设置在加热板上的隔热板、设置在隔热板上的上模靠板,所述的模芯与静模桶之间形成有断路器底座模型腔,所述的静模桶的中部上分别设置有与断路器底座模型腔的相连通的第一注料孔、第二注料孔,所述的静模桶上设置有连接在第一注料孔与第二注料孔之间的注料流道,所述的上模靠板上设置有固定环,固定环内设置有浇口杯,所述的浇口杯的一端依次穿过隔热板、加热板且延伸在第一注料孔内。

5.上述结构的有益效果是:在静模桶的中部上分别设置有与断路器底座模型腔的相连通的第一注料孔、第二注料孔,将第一注料孔、第二注料孔设置在断路器底座模型腔的中部,从而断路器底座中部不容易产生融合痕,能够满足断路器基座的强度性能要求。从而该注射成型模具有结构简单、性能稳定可靠、生产效率高、能有效提高断路器基座强度的优点。

6.特别地,所述的顶针组件包括顶针板、设置在顶针板上的顶针靠板、分别联动设置在顶针靠板上的多个顶针,所述的多个顶针的一端随顶针靠板动作且可延伸在断路器底座模型腔内。在开模时,顶针随顶针靠板动作,顶针可将成型后的断路器底座推出断路器底座模型腔,从而可实现自动脱模,有利于提高该注射成型模具的生产效率。

7.特别地,所述的静模桶固定板的一侧上设置有锁定块,所述的锁定块的一端上设

置有锁定孔,所述的下模靠板上设置有锁定孔相配合的锁定螺栓。在合模时,锁定孔可锁定在锁定螺栓上,从而可保证该注射成型模具能够可靠合模,工作可靠性更高。

8.特别地,所述的底座与下模靠板之间设置有隔热垫板。隔热垫板可起到隔热作用,有利于提高该注射成型模具的工作可靠性。

附图说明

9.图1为本实用新型实施例立体图。

10.图2为本实用新型实施例分解图。

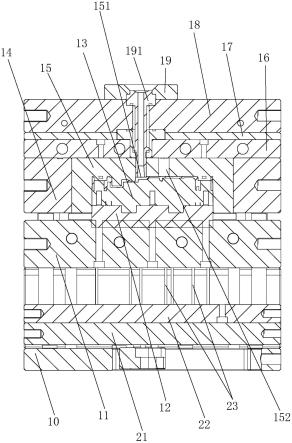

11.图3为本实用新型实施例剖视图。

具体实施方式

12.如图1~3所示,本实用新型实施例是一种注射成型模具,包括底座10、活动设置在底座10内的顶针组件20、设置在底座10上的下模靠板11、设置在下模靠板11上的模芯固定板12、设置在模芯固定板12内的模芯13、设置在下模靠板11上的静模桶固定板14、设置在静模桶固定板14内且与模芯13相配合的静模桶15、设置在静模桶固定板14上的加热板16、设置在加热板16上的隔热板17、设置在隔热板17上的上模靠板18,所述的模芯13与静模桶15之间形成有断路器底座模型腔100,所述的静模桶15的中部上分别设置有与断路器底座模型腔100的相连通的第一注料孔151、第二注料孔152,所述的静模桶15上设置有连接在第一注料孔151与第二注料孔152之间的注料流道153,所述的上模靠板18上设置有固定环19,固定环19内设置有浇口杯191,所述的浇口杯191的一端依次穿过隔热板17、加热板16且延伸在第一注料孔151内。所述的静模桶固定板14的一侧上设置有锁定块30,所述的锁定块30的一端上设置有锁定孔301,所述的下模靠板11上设置有锁定孔301相配合的锁定螺栓31。在合模时,锁定孔可锁定在锁定螺栓上,从而可保证该注射成型模具能够可靠合模,工作可靠性更高。所述的底座10与下模靠板11之间设置有隔热垫板32。隔热垫板可起到隔热作用,有利于提高该注射成型模具的工作可靠性。

13.如图2和3所示,所述的顶针组件20包括顶针板21、设置在顶针板21上的顶针靠板22、分别联动设置在顶针靠板22上的多个顶针23,所述的多个顶针23的一端随顶针靠板22动作且可延伸在断路器底座模型腔100内。在开模时,顶针随顶针靠板动作,顶针可将成型后的断路器底座推出断路器底座模型腔,从而可实现自动脱模,有利于提高该注射成型模具的生产效率。在静模桶的中部上分别设置有与断路器底座模型腔的相连通的第一注料孔、第二注料孔,将第一注料孔、第二注料孔设置在断路器底座模型腔的中部,从而断路器底座中部不容易产生融合痕,能够满足断路器基座的强度性能要求。从而该注射成型模具有结构简单、性能稳定可靠、生产效率高、能有效提高断路器基座强度的优点。

技术特征:

1.一种注射成型模具,其特征在于:包括底座、活动设置在底座内的顶针组件、设置在底座上的下模靠板、设置在下模靠板上的模芯固定板、设置在模芯固定板内的模芯、设置在下模靠板上的静模桶固定板、设置在静模桶固定板内且与模芯相配合的静模桶、设置在静模桶固定板上的加热板、设置在加热板上的隔热板、设置在隔热板上的上模靠板,所述的模芯与静模桶之间形成有断路器底座模型腔,所述的静模桶的中部上分别设置有与断路器底座模型腔的相连通的第一注料孔、第二注料孔,所述的静模桶上设置有连接在第一注料孔与第二注料孔之间的注料流道,所述的上模靠板上设置有固定环,固定环内设置有浇口杯,所述的浇口杯的一端依次穿过隔热板、加热板且延伸在第一注料孔内。2.根据权利要求1所述的注射成型模具,其特征在于:所述的顶针组件包括顶针板、设置在顶针板上的顶针靠板、分别联动设置在顶针靠板上的多个顶针,所述的多个顶针的一端随顶针靠板动作且可延伸在断路器底座模型腔内。3.根据权利要求1或2所述的注射成型模具,其特征在于:所述的静模桶固定板的一侧上设置有锁定块,所述的锁定块的一端上设置有锁定孔,所述的下模靠板上设置有锁定孔相配合的锁定螺栓。4.根据权利要求1或2所述的注射成型模具,其特征在于:所述的底座与下模靠板之间设置有隔热垫板。

技术总结

本实用新型涉及一种注射成型模具,包括底座、顶针组件、下模靠板、模芯固定板、模芯、静模桶固定板、静模桶、加热板、隔热板、上模靠板,所述的模芯与静模桶之间形成有断路器底座模型腔,所述的静模桶的中部上分别设置有与断路器底座模型腔的相连通的第一注料孔、第二注料孔,所述的静模桶上设置有连接在第一注料孔与第二注料孔之间的注料流道,所述的上模靠板上设置有固定环,固定环内设置有浇口杯,所述的浇口杯的一端依次穿过隔热板、加热板且延伸在第一注料孔内。本实用新型具有结构简单、性能稳定可靠、生产效率高、能有效提高断路器基座强度的优点。强度的优点。强度的优点。

技术研发人员:施炳飞 王晓庆 杨通文 郑浩鹏 邓汉军 王振华

受保护的技术使用者:温州金通成套电器有限公司

技术研发日:2022.07.14

技术公布日:2023/1/3

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1