一种玻璃钢复合电缆管端面处理设备的制作方法

:

1.本实用新型涉及一种玻璃钢复合电缆管端面处理设备。

背景技术:

2.玻璃纤维缠绕增强复合管是近年来兴起的一种新型热塑性复合管道,具有耐腐蚀、耐磨损、耐温性能佳、导热系数低、表面粗糙度低、挠曲性好等诸多优点,该类复合管采用的成型工艺是先挤出热塑性内管,再通过缠绕机将处理过的玻璃纤维丝直接缠绕在热塑性内管上,最后再挤出热塑性外管。如公开号为cn103016856a,名称为纤维网格带缠绕增强复合管及制备工艺和设备的中国发明专利申请,就公开了玻璃纤维缠绕增强复合管的结构,但是,在热塑性外管挤出成型后,管道的端面会形成三层结构,即塑料内层、玻璃钢中间层和塑料外层,玻璃钢中间层裸露在外,没有任何的防护措施,时间久了容易出现粉化的情况,预埋在地下后水也会从端面向各层之间渗入,影响整个复合管道的使用寿命,目前行业内还没有对复合管道端面进行处理的设备出现。

3.综上,玻璃钢复合电缆管的端面处理问题,已成为行业内亟需解决的技术难题。

技术实现要素:

4.本实用新型为了弥补现有技术的不足,提供了一种玻璃钢复合电缆管端面处理设备,解决了以往复合管道的玻璃钢中间层裸露在外容易粉化的问题,解决了以往的复合管道预埋在地下后水会从端面向各层之间渗入影响寿命的问题。

5.本实用新型为解决上述技术问题所采用的技术方案是:

6.一种玻璃钢复合电缆管端面处理设备,包括机架,所述机架前侧设有抱紧输送机构,所述抱紧输送机构用于将管道夹紧并向后输送,抱紧输送机构后侧的机架上设有热熔机构,所述热熔机构用于对管道端面进行加热融化,热熔机构后侧的机架上设有挤压机构,所述挤压机构用于对管道端面进行压紧定型,挤压机构后侧的机架上设有打磨机构,所述打磨机构用于对管道端面的内外侧进行打磨处理。

7.所述抱紧输送机构包括安装在滑座上的卡箍,所述滑座滑动安装在机架表面的直线导轨上,滑座底部与动力单元相连。

8.所述卡箍包括两个半环组成的卡箍结构。

9.所述卡箍包括铰链式卡箍结构。

10.所述动力单元包括电动液压缸。

11.所述动力单元包括电机驱动的丝杠结构。

12.所述热熔机构包括电加热盘,电加热盘的一端通过连杆与设在机架上的第一支撑架转动相连,电加热盘的另一端设有手持杆,手持杆搭接在机架上的第二支撑架上。

13.所述挤压机构包括挤压盘,挤压盘的一端通过连杆与设在机架上的第一支撑架转动相连,挤压盘的另一端设有手持杆,手持杆搭接在机架上的第二支撑架上。

14.所述第一支撑架上设有用来对连杆进行限位的限位杆,所述第二支撑架上设有用

来对手持杆进行限位的限位槽。

15.所述打磨机构包括砂轮,砂轮与设在机架上的打磨电机相连。

16.本实用新型采用上述方案,具有以下优点:

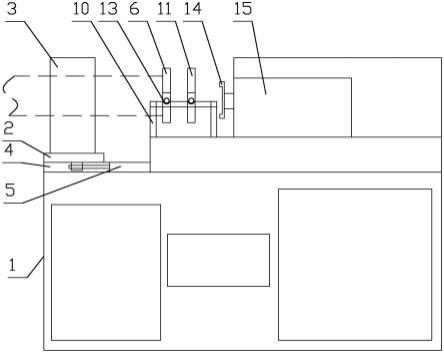

17.通过在机架上依次设置抱紧输送机构、热熔机构、挤压机构和打磨机构,先通过抱紧输送机构将管道夹紧并向后输送,再通过热熔机构对管道端面进行加热融化,工作人员将环形塑料垫片粘在融化后的管道端面上,再通过挤压机构对管道端面进行压紧定型,使环形塑料垫片与管道端面复合于一体,最后打磨机构对管道端面的内外侧进行打磨处理。通过环形塑料垫片将复合管道的玻璃钢中间层完全包覆在内部进行保护,避免了玻璃钢中间层出现粉化的情况,避免了预埋在地下后水会从端面向各层之间渗入,保证了复合管道的使用寿命。

附图说明:

18.图1为本实用新型的主视结构示意图。

19.图2为本实用新型的俯视结构示意图。

20.图3为本实用新型电加热盘的侧视结构示意图。

21.图中,1、机架,2、滑座,3、卡箍,4、直线导轨,5、动力单元,6、电加热盘,7、连杆,8、第一支撑架,9、手持杆,10、第二支撑架,11、挤压盘,12、限位杆,13、限位槽,14、砂轮,15、打磨电机。

具体实施方式:

22.为能清楚说明本方案的技术特点,下面通过具体实施方式,并结合其附图,对本实用新型进行详细阐述。

23.如图1-3所示,一种玻璃钢复合电缆管端面处理设备,包括机架1,所述机架1前侧设有抱紧输送机构,所述抱紧输送机构用于将管道夹紧并向后输送,抱紧输送机构后侧的机架1上设有热熔机构,所述热熔机构用于对管道端面进行加热融化,热熔机构后侧的机架1上设有挤压机构,所述挤压机构用于对管道端面进行压紧定型,挤压机构后侧的机架1上设有打磨机构,所述打磨机构用于对管道端面的内外侧进行打磨处理。

24.所述抱紧输送机构包括安装在滑座2上的卡箍3,所述滑座2滑动安装在机架1表面的直线导轨4上,滑座2底部与动力单元5相连,通过动力单元5带动滑座2及卡箍3沿直线导轨4来回移动。

25.所述卡箍3包括两个半环组成的卡箍结构。

26.所述卡箍3包括铰链式卡箍结构,其具体结构如公开号为cn210239619u的专利申请,此处不再赘述。

27.所述动力单元5包括电动液压缸,通过电机驱动液压缸带动滑座及卡箍沿直线导轨来回移动。

28.所述动力单元5包括电机驱动的丝杠结构,丝杠与滑座底部螺纹连接,通过电机驱动丝杠旋转带动滑座及卡箍沿直线导轨来回移动。

29.所述热熔机构包括电加热盘6,电加热盘6的一端通过连杆7与设在机架1上的第一支撑架8转动相连,电加热盘6的另一端设有手持杆9,手持杆9搭接在机架1上的第二支撑架

10上。

30.所述挤压机构包括挤压盘11,挤压盘11的一端通过连杆7与设在机架1上的第一支撑架8转动相连,挤压盘11的另一端设有手持杆9,手持杆9搭接在机架1上的第二支撑架10上。

31.所述第一支撑架8上设有用来对连杆7进行限位的限位杆12,限位杆12可对连杆7的旋转角度进行限位,所述第二支撑架10上设有用来对手持杆9进行限位的限位槽13。

32.所述打磨机构包括砂轮14,砂轮14与设在机架1上的打磨电机15相连。

33.工作原理:

34.工作人员先通过卡箍3将管道进行夹紧固定,然后通过动力单元5带动滑座2及卡箍3沿直线导轨4将管道向后输送,使管道的端面贴紧电加热盘6,然后给电加热盘6通电,通过电加热盘6对管道端面进行加热融化,然后通过手持杆9将电加热盘6抬起旋转90度,工作人员再将环形塑料垫片粘在融化后的管道端面上,再启动动力单元5带动滑座及卡箍沿直线导轨将管道继续向后输送,通过挤压盘11对管道端面的环形塑料垫片进行压紧定型,使环形塑料垫片与管道端面复合于一体,然后通过手持杆9将挤压盘11抬起旋转90度,再启动动力单元带动滑座及卡箍沿直线导轨将管道继续向后输送,最后启动打磨电机15带动砂轮14旋转对管道端面的内外侧进行打磨处理,形成复合管道成品。通过环形塑料垫片将复合管道的玻璃钢中间层完全包覆在内部进行保护,避免了玻璃钢中间层出现粉化的情况,避免了预埋在地下后水会从端面向各层之间渗入,保证了复合管道的使用寿命。

35.上述具体实施方式不能作为对本实用新型保护范围的限制,对于本技术领域的技术人员来说,对本实用新型实施方式所做出的任何替代改进或变换均落在本实用新型的保护范围内。

36.本实用新型未详述之处,均为本技术领域技术人员的公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1