一种树脂镜片多模位同步成型注塑模具的制作方法

1.本实用新型涉及树脂镜片生产加工技术领域,具体涉及一种树脂镜片多模位同步成型注塑模具。

背景技术:

2.树脂镜片是一种以树脂为原材料经过精密的化学工艺进行加工合成和打磨后制作而成的一种光学镜片,广泛应用于各种眼镜上,其具有以下几个优点,质轻、耐冲击、不易碎裂安全、佩戴舒适、加工方便,用途广泛、对紫外线吸收能力高于玻璃镜片。现有眼镜的镜片使用时大多是树脂镜片,树脂镜片在生产成型之前呈液体状态,在生产时将液体树脂注入模具当中,冷却成型便形成了树脂镜片。

3.现有技术当中,注塑模具由上模和下模两个部分组成,上模安装在注塑机的移动模板上,下模安装在注塑成型机的固定模板上。在注塑成型时上模与下模闭合构成浇注系统和型腔,开模时,上模和下模分离以便取出树脂镜片。现有技术当中,由于导热的流体通路设置在上模,在上模下模合模的过程当中,仅仅能够对流体通路进行加热,保持塑料的液体状态,然而下模和下模始终存在一个温差的问题,若下模已经注塑的液体塑料逐渐冷却,而上模正在进行注塑,必然会影响树脂镜片的品质。同时,下模还需要兼具注塑完成后的冷却成型工作,在保持热量和冷却成型这两种功能之间很难做到兼顾。

4.有鉴于此,亟待设计出一种树脂镜片多模位同步成型注塑模具,能够在同一套模具上同步进行多模位树脂镜片注塑,同时能够保持在注塑时恒温,防止温差从而导致的镜片质量问题,另一方面,在注塑完成后,对型腔进行冷却成型,兼顾注塑恒温以及冷却成型的两大功能。

技术实现要素:

5.为了解决以上现有技术的不足,本实用新型的目的在于提供一种树脂镜片多模位同步成型注塑模具,能够在同一套模具上同步进行多模位树脂镜片注塑,同时能够保持在注塑时恒温,防止温差从而导致的镜片质量问题,另一方面,在注塑完成后,对型腔进行冷却成型,兼顾注塑恒温以及冷却成型的两大功能。

6.为了实现上述目标,本实用新型的技术方案为:一种树脂镜片多模位同步成型注塑模具,包括:上模体、下模体、注塑机构、恒温加热构件、循环冷却构件和转向机构,所述上模体底面和所述下模体底面通过限位件啮合对接,所述上模体和所述下模体之间构成型腔,所述注塑机构固定安装在所述上模体上,所述恒温加热构件、循环冷却构件间隔地安装在所述下模体的底盘上,所述转向机构设置在所述上模体中心处带动所述上模体旋转,所述上模体通过限位件带动所述下模体的顶盘旋转。

7.进一步的,所述下模体包括:顶盘、底盘、型腔槽和限位孔,所述顶盘和底盘通过安装在其中心的转轴转动连接,所述限位孔开设在所述顶盘顶面周向处,所述型腔槽等角间距安装在所述顶盘顶面。

8.进一步的,所述上模体包括:限位件、注塑通路和型腔盖,所述限位件固定安装在所述上模体底面周向处并与所述限位孔相对应,所述注塑通路开设在所述上模体内并与所述注塑机构连通,所述型腔盖等角间距安装在所述上模体底面并与所述型腔槽相对应。

9.进一步的,所述注塑机构包括:注塑头和注塑嘴,所述注塑头固定安装在所述上模体顶面,所述注塑嘴安装在所述注塑头底部,所述注塑嘴与所述注塑通路连通,所述注塑通路与所述型腔盖连通。

10.进一步的,所述转向机构包括:转向电机、转向轴和电机架,所述电机架设置在所述上模体顶面,所述转向电机固定安装在所述电机架上,所述转向电机动力输出端与所述转向轴连接,所述转向轴固定安装在所述上模体中心。

11.进一步的,所述恒温加热构件包括:加热盘和电缸,所述电缸固定安装在所述底盘内,所述加热盘固定安装在所述电缸动力端。

12.进一步的,所述循环冷却构件包括:冷却水腔、冷却水箱和制冷器,所述冷却水腔开设在所述底盘内,所述冷却水箱与所述冷却水腔连通,所述制冷器固定安装在所述冷却水箱侧壁面。

13.有益效果:

14.本实用新型提供的一种树脂镜片多模位同步成型注塑模具,能够在同一套模具上同步进行多模位树脂镜片注塑,同时能够保持在注塑时恒温,防止温差从而导致的镜片质量问题,另一方面,在注塑完成后,对型腔进行冷却成型,兼顾注塑恒温以及冷却成型的两大功能。

附图说明

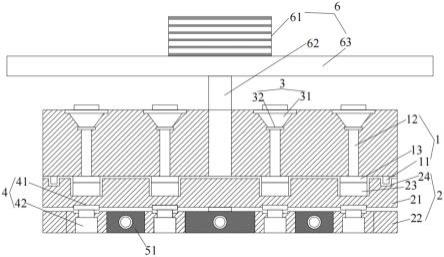

15.图1为本实用新型一种树脂镜片多模位同步成型注塑模具截面结构示意图;

16.图2为本实用新型一种树脂镜片多模位同步成型注塑模具顶盘结构示意图;

17.图3为本实用新型一种树脂镜片多模位同步成型注塑模具底盘结构示意图。

18.图中:1-上模体,2-下模体,3-注塑机构,4-恒温加热构件,5-循环冷却构件,6-转向机构,11-限位件,12-注塑通路,13-型腔盖,21-顶盘,22-底盘,23-型腔槽,24-限位孔,31-注塑头,32-注塑嘴,41-加热盘,42-电缸,51-冷却水腔,52-冷却水箱,53-制冷器,61-转向电机,62-转向轴,63-电机架。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型的保护范围。

20.如图1-3所示,本实用新型公开了一种树脂镜片多模位同步成型注塑模具,包括:上模体1、下模体2、注塑机构3、恒温加热构件4、循环冷却构件5和转向机构6,所述上模体1底面和所述下模体2底面通过限位件11啮合对接,所述上模体1和所述下模体2之间构成型腔,所述注塑机构3固定安装在所述上模体1上,所述恒温加热构件4、循环冷却构件5间隔地安装在所述下模体2的底盘22上,所述转向机构6设置在所述上模体1中心处带动所述上模

体1旋转,所述上模体1通过限位件11带动所述下模体2的顶盘21旋转。

21.本实施例中,所述下模体2包括:顶盘21、底盘22、型腔槽23和限位孔24,所述顶盘21和底盘22通过安装在其中心的转轴转动连接,所述限位孔24开设在所述顶盘21顶面周向处,所述型腔槽23等角间距安装在所述顶盘21顶面。

22.本实施例中,所述上模体1包括:限位件11、注塑通路12和型腔盖13,所述限位件11固定安装在所述上模体1底面周向处并与所述限位孔24相对应,所述注塑通路12开设在所述上模体1内并与所述注塑机构3连通,所述型腔盖13等角间距安装在所述上模体1底面并与所述型腔槽23相对应。

23.本实施例中,所述注塑机构3包括:注塑头31和注塑嘴32,所述注塑头31固定安装在所述上模体1顶面,所述注塑嘴32安装在所述注塑头31底部,所述注塑嘴32与所述注塑通路12连通,所述注塑通路12与所述型腔盖13连通。

24.本实施例中,所述转向机构6包括:转向电机61、转向轴62和电机架63,所述电机架63设置在所述上模体1顶面,所述转向电机61固定安装在所述电机架63上,所述转向电机61动力输出端与所述转向轴62连接,所述转向轴62固定安装在所述上模体1中心。

25.本实施例中,所述恒温加热构件4包括:加热盘41和电缸42,所述电缸42固定安装在所述底盘22内,所述加热盘41固定安装在所述电缸42动力端。

26.本实施例中,所述循环冷却构件5包括:冷却水腔51、冷却水箱52和制冷器53,所述冷却水腔51开设在所述底盘22内,所述冷却水箱52与所述冷却水腔51连通,所述制冷器53固定安装在所述冷却水箱52侧壁面。

27.工作原理:

28.在使用时,首先上模体1和下模体2合模,由于上模体1底面固定安装有限位件11,而下模体2顶面开设有限位孔24,当上模体1和下模体2合模时,限位件11插入限位孔24当中,一方面能够当做上下模安装的导柱导向定位使用,另一方面,限位件11和限位孔24的对接能够在周向上限位上下模的相对位移,使得上下模同步旋转。

29.由于上模体1的底面等角间距安装有型腔盖13,型腔盖13通过注塑通路12以及注塑嘴32与注塑头31连通,在注塑操作时,通过注塑头31向型腔盖13内注入液体塑料。由于合模过后,型腔盖13与型腔槽23之间形成密闭的型腔,液体塑料通过注塑通路12注入型腔内。

30.其中,由于下模体2分为顶盘21和底盘22,顶盘21和底盘22之间可相对转动,而底盘22上设置有恒温加热构件4和循环冷却构件5,恒温加热构件4是通过电缸42以及加热盘41组成,当操作流程处于注塑时,电缸42带动加热盘41向底盘22底面位移,使得加热盘41与型腔槽23底面相接触,利用加热盘41的热量传导至型腔槽23底部从而为型腔槽23加热,使得其处于恒温状态。当注塑完成后,处于冷却形成状态下,转动顶盘21,顶盘21移动至循环冷却构件5顶面,利用循环冷却构件5内的冷却水腔51为型腔槽23底面降温,使得其快速冷却。

31.其中,由于整个装置设置有转向机构6,转向电机61带动转向轴62旋转,而转向轴62安装在上模体1中心处,转向轴62带动上模体1旋转。当处于注塑阶段时,转向电机61静止,型腔与恒温加热构件4正好对应设置。当处于冷却成型阶段时,转向电机61启动,转向电机61带动上模体1旋转一定角度,而上模体1通过限位件11带动下模体2的顶面旋转,从而使得型腔旋转至循环冷却构件5顶面实现冷却降温。

32.本实用新型提供的一种树脂镜片多模位同步成型注塑模具,能够在同一套模具上同步进行多模位树脂镜片注塑,同时能够保持在注塑时恒温,防止温差从而导致的镜片质量问题,另一方面,在注塑完成后,对型腔进行冷却成型,兼顾注塑恒温以及冷却成型的两大功能。

33.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内,所有的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1