汽车内饰板模具直顶浮起斜置顶出机构的制作方法

1.本实用新型涉及一种汽车内饰板模具直顶浮起斜置顶出机构,属于塑料模具领域。

背景技术:

2.采用塑料模具生产塑料产品,例如汽车门板内饰板等,已有的内饰板都为长条形或偏平形,常规模具平放注塑,成型后顶针直接顶出即可脱模。但随着汽车门板设计的不断改进,内饰板的形状也随着改变,例如设计成横截面为近90

°

夹角的三角长条形内饰板,其背面设有均布的加强筋和boss柱,因此在塑料模具中,也要设计相应的加强筋和boss柱成型结构,根据产品结构和外型分析,如果采用常规的塑料模具进行生产,产品不管是哪一个三角底面作为型腔面,在该三角底面被顶出后,其另一个三角底面还留在相应的镶块上,不能被顶出,所以需要根据该三角长条形内饰板的结构和形状,设计一种适合其脱模的顶出机构。

技术实现要素:

3.本实用新型的目的是为了克服已有技术的缺点,提供一种采用大镶块直顶浮起顶出,结合二次斜置顶出,使产品顺利脱模的汽车内饰板模具直顶浮起斜置顶出机构。

4.本实用新型汽车内饰板模具直顶浮起斜置顶出机构的技术方案是:包括模具型腔复板和型芯复板,型腔复板下安装热流道垫板,热流道垫板中设置热流道架,热流道垫板下安装型腔框,型芯复板的两侧设置模脚,两侧模脚之间设置上顶板和下顶板,两侧模脚上安装型芯框,其特征在于:所述型芯框中竖向设置大直顶镶块,大直顶镶块的一侧上设有a型芯面,所述型芯框上设有b型芯面,所述型腔框上设有型腔面,a型芯面和b型芯面拼合后,与型腔面之间构成模腔,模腔中有注塑成型的三角长条形内饰板,三角长条形内饰板的背面设有均布的加强筋和boss柱,所述大直顶镶块的底部连有直顶杆,直顶杆穿过型芯框与上顶板相连接,所述大直顶镶块的另一侧上设置斜置顶出机构,斜置顶出机构的斜度与三角长条形内饰板的背面近90度垂直,斜置顶出机构中设置斜置顶针,斜置顶针穿过大直顶镶块与三角长条形内饰板的背面相接触。

5.本实用新型的汽车内饰板模具直顶浮起斜置顶出机构,工作时,由注塑机动力带动模具的型芯框与型腔框开模,同时,注塑机的推杆带动下顶板上顶,下顶板带动上顶板,上顶板带动直顶杆,直顶杆带动大直顶镶块上顶,即从型芯框中浮起,使位于b型芯面上的加强筋和boss柱脱模,然后,由斜置顶出机构带动斜置顶针工作,由于斜置顶出机构的斜度与三角长条形内饰板的背面近度垂直,因此,斜置顶针可以直接将三角长条形内饰板(包括位于a型芯面上的加强筋和boss柱)从大直顶镶块上顶出,产品脱模完成。本方案采用直顶浮起和二次斜置顶出相结合的结构,整套顶出动作稳定、流畅,实现了三角长条形内饰板的顺利顶出脱模,同时也适用该特定形状的其它产品脱模。

6.本实用新型的汽车内饰板模具直顶浮起斜置顶出机构,所述斜置顶出机构包括在

大直顶镶块的另一侧上设置两块斜置垫块,两块斜置垫块之间设置斜置底板,斜置底板上设置斜置上顶针板和斜置下顶针板,斜置顶针连接在斜置上顶针板上,斜置底板下设置斜置顶出油缸,斜置顶出油缸连接斜置下顶针板。工作时,由斜置顶出油缸带动斜置下顶针板,斜置下顶针板带动斜置上顶针板,斜置上顶针板带动斜置顶针将三角长条形内饰板从大直顶镶块上顶出,油缸顶出动作稳定、可靠。在实际模具中,可以在型芯框上设置避空凹槽,斜置顶出油缸的缸体伸入避空凹槽中,便于斜置顶出油缸装配。

附图说明

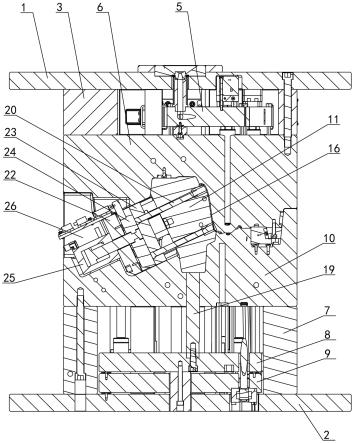

7.图1是本实用新型汽车内饰板模具直顶浮起斜置顶出机构结构示意图;

8.图2是本实用新型的型腔框上设置型腔面示意图;

9.图3是本实用新型的型芯框上设置b型芯面示意图;

10.图4是本实用新型的大直顶镶块上设置a型芯面示意图;

11.图5是本实用新型的三角长条形内饰板示意图;

12.图6是本实用新型的斜置顶出机构立体示意图。

具体实施方式

13.本实用新型涉及一种汽车内饰板模具直顶浮起斜置顶出机构,如图1—6所示,包括模具型腔复板1和型芯复板2,型腔复板下安装热流道垫板3,热流道垫板中设置热流道架5,热流道垫板下安装型腔框6,型芯复板2的两侧设置模脚7,两侧模脚之间设置上顶板8和下顶板9,两侧模脚上安装型芯框10,其中,所述型芯框10中竖向设置大直顶镶块11,大直顶镶块11的一侧上设有a型芯面12,所述型芯框10上设有b型芯面13,所述型腔框6上设有型腔面15,a型芯面12和b型芯面13拼合后,与型腔面15之间构成模腔,模腔中有注塑成型的三角长条形内饰板16,三角长条形内饰板16的背面设有均布的加强筋17和boss柱18,所述大直顶镶块11的底部连有直顶杆19,直顶杆19穿过型芯框10与上顶板8相连接,所述大直顶镶块11的另一侧上设置斜置顶出机构,斜置顶出机构的斜度与三角长条形内饰板16的背面近90度垂直,斜置顶出机构中设置斜置顶针20,斜置顶针20穿过大直顶镶块11与三角长条形内饰板16的背面相接触。本实用新型的汽车内饰板模具直顶浮起斜置顶出机构,工作时,由注塑机动力带动模具的型芯框10与型腔框6开模,同时,注塑机的推杆带动下顶板9上顶,下顶板带动上顶板,上顶板带动直顶杆19,直顶杆带动大直顶镶块11上顶,即从型芯框10中浮起,使位于b型芯面13上的加强筋17和boss柱18脱模,然后,由斜置顶出机构带动斜置顶针20工作,由于斜置顶出机构的斜度与三角长条形内饰板16的背面近90度垂直,因此,斜置顶针20可以直接将三角长条形内饰板16(包括位于a型芯面12上的加强筋17和boss柱18)从大直顶镶块11上顶出,产品脱模完成。本方案采用直顶浮起和二次斜置顶出相结合的结构,整套顶出动作稳定、流畅,实现了三角长条形内饰板的顺利顶出脱模,同时也适用该特定形状的其它产品脱模。所述斜置顶出机构包括在大直顶镶块11的另一侧上设置两块斜置垫块21,两块斜置垫块之间设置斜置底板22,斜置底板上设置斜置上顶针板23和斜置下顶针板24,斜置顶针20连接在斜置上顶针板23上,斜置底板下设置斜置顶出油缸25,斜置顶出油缸25连接斜置下顶针板24。工作时,由斜置顶出油缸带动斜置下顶针板,斜置下顶针板带动斜置上顶针板,斜置上顶针板带动斜置顶针将三角长条形内饰板从大直顶镶块上顶出,油缸

顶出动作稳定、可靠。在实际模具中,可以在型芯框上设置避空凹槽26,斜置顶出油缸25的缸体伸入避空凹槽中,便于斜置顶出油缸装配。

技术特征:

1.汽车内饰板模具直顶浮起斜置顶出机构,包括模具型腔复板(1)和型芯复板(2),型腔复板下安装热流道垫板(3),热流道垫板中设置热流道架(5),热流道垫板下安装型腔框(6),型芯复板(2)的两侧设置模脚(7),两侧模脚之间设置上顶板(8)和下顶板(9),两侧模脚上安装型芯框(10),其特征在于:所述型芯框(10)中竖向设置大直顶镶块(11),大直顶镶块(11)的一侧上设有a型芯面(12),所述型芯框(10)上设有b型芯面(13),所述型腔框(6)上设有型腔面(15),a型芯面(12)和b型芯面(13)拼合后,与型腔面(15)之间构成模腔,模腔中有注塑成型的三角长条形内饰板(16),三角长条形内饰板(16)的背面设有均布的加强筋(17)和boss柱(18),所述大直顶镶块(11)的底部连有直顶杆(19),直顶杆(19)穿过型芯框(10)与上顶板(8)相连接,所述大直顶镶块(11)的另一侧上设置斜置顶出机构,斜置顶出机构的斜度与三角长条形内饰板(16)的背面近90度垂直,斜置顶出机构中设置斜置顶针(20),斜置顶针(20)穿过大直顶镶块(11)与三角长条形内饰板(16)的背面相接触。2.如权利要求1所述的汽车内饰板模具直顶浮起斜置顶出机构,其特征在于所述斜置顶出机构包括在大直顶镶块(11)的另一侧上设置两块斜置垫块(21),两块斜置垫块之间设置斜置底板(22),斜置底板上设置斜置上顶针板(23)和斜置下顶针板(24),斜置顶针(20)连接在斜置上顶针板(23)上,斜置底板下设置斜置顶出油缸(25),斜置顶出油缸(25)连接斜置下顶针板(24)。

技术总结

汽车内饰板模具直顶浮起斜置顶出机构,包括模具型腔复板和型芯复板,型腔复板下设置热流道垫板和型腔框,型芯复板的两侧设置模脚,两侧模脚之间设置上、下顶板,两侧模脚上安装型芯框,型芯框中竖向设置大直顶镶块,大直顶镶块的一侧上设有A型芯面,型芯框上设有B型芯面,所述型腔框上设有型腔面,A型芯面和B型芯面拼合后,与型腔面之间构成模腔,模腔中有注塑成型的三角长条形内饰板,三角长条形内饰板的背面设有均布的加强筋和BOSS柱,大直顶镶块底部连有直顶杆,直顶杆穿过型芯框与上顶板相连接,大直顶镶块的另一侧上设置斜置顶出机构,斜置顶出机构中设置斜置顶针,斜置顶针穿过大直顶镶块与三角长条形内饰板的背面相接触。触。触。

技术研发人员:陈昶安

受保护的技术使用者:浙江三雷模塑有限公司

技术研发日:2022.08.02

技术公布日:2022/12/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1