一种塑料餐具生产成型顶出装置的制作方法

1.本技术涉及餐具生产的技术领域,尤其是涉及一种塑料餐具生产成型顶出装置。

背景技术:

2.餐具是指用餐时直接接触食物的非可食性工具,用于辅助食物分发或摄取食物的器皿和用具,按照材质划分,可分为金属餐具、陶瓷餐具、塑料餐具等等,在日常生活中,为了方便携带和不易损坏,塑料餐具应用较为广泛。

3.常用的塑料餐具基本上是由聚乙烯和聚丙烯作为原料生产的,这两种原料均为无毒塑料,然而目前的塑料餐具在注塑完成后,大多都是通过人工手动将成品从定模上的成型槽中取出,使用比较不方便,由于定模在注塑过程中,其表面温度较高,人工手动接触时容易出现被烫伤的情况,不仅安全隐患较高,且下料效率较低。因此,本领域技术人员提供了一种塑料餐具生产成型顶出装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.为了解决上述背景技术中提出的问题,本技术提供一种塑料餐具生产成型顶出装置。

5.本技术提供的一种塑料餐具生产成型顶出装置采用如下的技术方案:

6.一种塑料餐具生产成型顶出装置,包括成型装置,成型装置包括注塑箱、气缸、动模、上模和定模,气缸安装于注塑箱上,且气缸对动模进行驱动,上模安装于动模上,还包括下料机构,下料机构包括

7.转杆、顶出组件和伺服电机,其中顶出组件用于成品的顶出下料,转杆对称设置有两个,伺服电机用于对一个转杆进行驱动,且伺服电机安装在注塑箱侧壁,两个转杆与定模两侧分别连接并转动设置在注塑箱上,注塑箱的侧壁设置接触配合组件,两个转杆中靠近伺服电机的转杆具有启动以及关闭状态,转杆上设置有接触组件,当转杆处于启动状态时,接触组件和接触配合组件相抵触,定模槽口水平向下,以用于顶出组件下料,当转杆处于关闭状态时,接触组件和接触配合组件不连接,定模槽口水平向上,以用于限制顶出组件下料。

8.一些实施例中,接触组件包括套环和接触导电片,套环套接于转杆上,接触导电片水平装设于套环外侧壁;

9.接触配合组件包括安装环和被接触导电片,安装环装设于注塑箱内侧壁,被接触导电片水平装设于安装环内侧壁;

10.顶出组件包括顶出孔、硬通管、电磁阀、顶出块和进气软管,其中顶出孔开设于定模的槽口内,硬通管连通顶出孔和进气软管,顶出块通过复位部件滑动设置于顶出孔内侧,且顶出块底部贴合硬通管顶部,顶出块顶部与定模槽口底部位于同一水平面,电磁阀和接触导电片与被接触导电片均通过导线连接,用于控制进气软管的进出气。

11.一些实施例中,复位部件包括孔板和复位弹簧,孔板装设于硬通管的内侧,不阻碍

硬通管的通气,孔板顶部通过复位弹簧与顶出块连接。

12.一些实施例中,还包括辅助支撑组件,辅助支撑组件包括电推杆、支撑块和支撑槽,电推杆的固定端水平装设于注塑箱内侧,且电推杆的伸缩端与支撑块相连接,支撑槽开设于定模的一侧,并和支撑块相配合。

13.一些实施例中,辅助支撑组件还包括支撑筒,支撑筒开口的一端水平装设于注塑箱内侧,且电推杆位于支撑筒内侧,并且电推杆的伸缩端滑动贯穿支撑筒一端。

14.综上所述,本技术包括以下有益技术效果:

15.1、动模和定模合并,正常通入物料,注塑完成后,气缸上移动模和上模,伺服电机驱动转杆进行转动180度,定模相应的进行翻转,槽口水平向下,接触组件和被接触组件进行抵触,顶出组件进行工作,将物料顶出下料,人工不用接触到定模,提高安全性,防止人工被定模表面的温度烫伤,而且下料也较为的方便,提高了下料效率。

16.2、设置电推杆、支撑块和支撑槽,在定模槽口水平向上的时候,可以启动电推杆,电推杆将支撑块插入到支撑槽内,对定模进行辅助支撑,提高定模工作时的稳定性,当定模需要翻转时,电推杆再将支撑块从支撑槽内抽出,不影响定模的下料。

附图说明

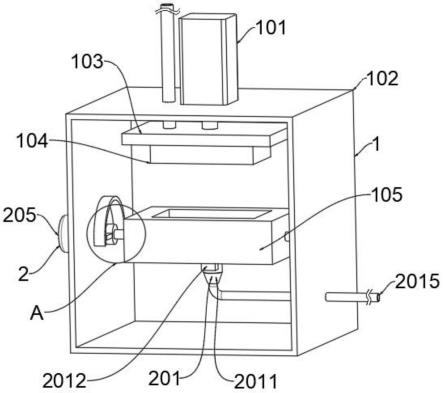

17.图1是本技术实施例中一种塑料餐具生产成型顶出装置的正视结构示意图;

18.图2是本技术实施例中一种塑料餐具生产成型顶出装置的接触组件和接触配合组件配合示意图;

19.图3是本技术实施例中一种塑料餐具生产成型顶出装置的图1的a区放大图;

20.图4是本技术实施例中一种塑料餐具生产成型顶出装置的复位组件和顶出组件的爆炸图;

21.图5是本技术实施例中一种塑料餐具生产成型顶出装置的侧剖结构示意图;

22.图6是本技术实施例中一种塑料餐具生产成型顶出装置的辅助支撑组件示意图;

23.图7是本技术实施例中一种塑料餐具生产成型顶出装置的复位组件和顶出块连接示意图。

24.附图标记说明:1、成型装置;101、气缸;102、注塑箱;103、动模;104、上模;105、定模;2、下料机构;201、顶出组件;2011、硬通管;2012、电磁阀;2013、顶出块;2014、顶出孔;2015、进气软管;202、转杆;203、接触组件;2031、套环;2032、接触导电片;204、接触配合组件;2041、安装环;2042、被接触导电片;205、伺服电机;3、复位部件;301、孔板;302、复位弹簧;4、辅助支撑组件;401、电推杆;402、支撑块;403、支撑筒;404、支撑槽。

具体实施方式

25.以下结合附图1-7对本技术作进一步详细说明。

26.本技术实施例公开一种塑料餐具生产成型顶出装置。参照图1-7,一种塑料餐具生产成型顶出装置包括成型装置1,成型装置1包括注塑箱102、气缸101、动模103、上模104和定模105,气缸101安装于注塑箱102上,且气缸101对动模103进行驱动,上模104安装于动模103上,还包括下料机构2,下料机构2包括

27.转杆202、顶出组件201和伺服电机205,其中顶出组件201用于成品的顶出下料,转

杆202对称设置有两个,伺服电机205用于对一个转杆202进行驱动,且伺服电机205安装在注塑箱102侧壁,两个转杆202与定模105两侧分别连接并转动设置在注塑箱102上,注塑箱102的侧壁设置接触配合组件204;

28.接触组件203包括套环2031和接触导电片2032,套环2031套接于转杆202上,接触导电片2032水平装设于套环2031外侧壁;

29.接触配合组件204包括安装环2041和被接触导电片2042,安装环2041装设于注塑箱102内侧壁,被接触导电片2042水平装设于安装环2041内侧壁;

30.顶出组件201包括顶出孔2014、硬通管2011、电磁阀2012、顶出块2013和进气软管2015,其中顶出孔2014开设于定模105的槽口内,硬通管2011连通顶出孔2014和进气软管2015,顶出块2013通过复位部件3滑动设置于顶出孔2014内侧,且顶出块2013底部贴合硬通管2011顶部,顶出块2013顶部与定模105槽口底部位于同一水平面,电磁阀2012和接触导电片2032与被接触导电片2042均通过导线连接,用于控制进气软管2015的进出气。

31.当注塑完成需要进行下料,可以将进气软管2015接通外部的气源设备,例如气泵等,调节好伺服电机205待转动的角度,伺服电机205带动转杆202转动180度,套环2031跟随转动,在转动180度后,接触导电片2032与被接触导电片2042相接触,使得电磁阀2012打开,气体通过进气软管2015和硬通管2011吹动顶出块2013进行移动,顶出块2013将成品顶出,成品落下人工进行收集,下料完成后,再次通过伺服电机205让转杆202回转180度,接触导电片2032脱离被接触导电片2042,电磁阀2012关闭气体进入,可继续进行注塑作业,而硬通管2011可采用不锈钢材质,用来承载顶出块2013,防止顶出块2013下滑影响产品的注塑加工。

32.为了方便让顶出块2013在顶出后,方便复位,复位部件3包括孔板301和复位弹簧302,孔板301装设于硬通管2011的内侧,不阻碍硬通管2011的通气,孔板301顶部通过复位弹簧302与顶出块2013连接,气体可以通过孔板301使得顶出块2013进行移动,在顶出块2013顶出时,复位弹簧302进行伸展,对成品进行顶出,顶出后,电磁阀2012关闭,顶出块2013受到复位弹簧302的弹力回到顶出孔2014的内侧并落于硬通管2011上,从而方便进行注塑作业,而且也方便顶出块2013的复位,方便下次对成品进行顶出。

33.为了提高定模105加工时的稳定性,辅助支撑组件4包括电推杆401、支撑块402和支撑槽404,电推杆401的固定端水平装设于注塑箱102内侧,且电推杆401的伸缩端与支撑块402相连接,支撑槽404开设于定模105的一侧,并和支撑块402相配合,在进行注塑加工时,启动电推杆401,电推杆401将支撑块402插入到支撑槽404内,对定模105进行辅助支撑,提高定模105工作时的稳定性,当注塑完成需要下料时,电推杆401再将支撑块402从支撑槽404内抽出,不影响定模105的翻转和下料;

34.为了提高电推杆401的稳定性,减小电推杆401所承载的压力,辅助支撑组件4还包括支撑筒403,支撑筒403开口的一端水平装设于注塑箱102内侧,且电推杆401位于支撑筒403内侧,并且电推杆401的伸缩端滑动贯穿支撑筒403一端,电推杆401在运动的时候,支撑筒403对其伸缩端进行支撑,降低电推杆401伸缩受到的压力,对其可起到保护的作用,让电推杆401正常运作。

35.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1