一种碳纤维复合材料管材连续化生产系统的制作方法

1.本实用新型涉及碳纤维技术领域,尤其涉及一种碳纤维复合材料管材连续化生产系统。

背景技术:

2.碳纤维具有优异的物理机械性能,且碳纤维树脂复合层在力学性能及抗疲劳性能上均具有显著优点,其包覆在管件上来替代部分管件外层,不仅可以达到减重的目的,且耐磨耐蚀、表面美观。

3.目前在管件上包覆碳纤维增强复合材料时通常采用湿法缠绕,环境条件差,且制件不能在线连续固化成型,生产效率较低,另一种是预浸料包覆,操作人员手工进行包覆,人工成本和原材料成本都比较高,生产效率较低,且对操作人员的手工技术要求比较高,存在预浸料接头的问题,无法实现360

°

无死角包覆。

技术实现要素:

4.本实用新型要解决的技术问题是:为了解决现有技术中湿法缠绕及预浸料包覆自动化程度不高导致生产效率较低的问题,现提供一种碳纤维复合材料管材连续化生产系统。

5.为了解决上述技术问题,本实用新型采用如下技术方案:一种碳纤维复合材料管材连续化生产系统包括:

6.用于在管件的外周壁喷淋胶水的环向喷胶装置,环向喷胶装置可对管件进行胶水的360

°

喷淋,使胶水更为均匀;

7.用于在喷胶后的管件上采用碳纤维预浸纱编织套管的编织机,采用干法编拉一体化成型工艺,树脂含量可精准控制,生产效率高,可实现制品的连续化生产,原材料利用率高,综合成本低,且可实现在管件上进行360

°

的无死角包裹,避免湿法缠绕时的接头问题。

8.用于在套管的外周壁上缠绕热收缩膜的缠带机,利用热收缩膜缠绕加压,无需模具,综合成本低;

9.用于对缠绕热收缩膜的管件加热固化的固化装置;

10.用于将热收缩膜从套管上剥离的退绕机;

11.用于支撑管件且将管件依次传送至环向喷胶装置、编织机、缠带机、固化装置及退绕机的牵引传送装置,且环向喷胶装置、编织机、缠带机、固定装置及退绕机沿管件延伸方向依次分布。

12.首先管件由环向喷胶装置预先喷淋预定型胶水,随后喷淋完胶水的管件进入编织机,直接在管件上进行碳纤维预浸纱套管的编织,生产环境友好,胶水可保证管件与套管之间的结合强度,编织完成后进入缠带机,缠带机将热收缩膜无缝对接缠绕在套管上,然后管件进入固定装置进行固化定型,固化完成后由退绕机进行退卷去膜,将热收缩膜从套管上剥离,最后通过表面打磨及喷漆后处理得到成品,过程中由牵引传送装置将管件传送至工

位开展各工序;本系统直接在管件上成型,无需芯模,环向喷胶装置、编织机、缠带机、固定装置及退绕机沿管件延伸方向依次分布,可实现在管件上进行流水作业,即管件前端进行缠带时,后端可进行编织,保证了制品的连续生产,提高了生产效率。

13.上述技术方案利用环向喷胶装置在管件上喷淋预定型胶水,然后由编织机在其上编织碳纤维预浸纱套管,缠带机在套管上缠绕热收缩膜进行加压,缠绕完成后固化装置对其进行加热固化,固化完成后退绕机进行退卷去膜,过程中由牵引传送装置进行传送,实现了该系统的自动化生产及连续生产,提高了生产效率。

14.进一步的,所述固化装置包括预热区、固化区及后固化区,温度逐渐升高,且可根据不同树脂进行分区温度的设定,可使复合材料受热均匀,减少爆聚的发生以及减少固化放热时热应力导致的产品变形。

15.进一步的,所述碳纤维预浸纱的树脂含量为30-35%。

16.进一步的,所述树脂为热固性树脂或热塑性树脂,热固性树脂包括环氧树脂或聚氨酯树脂,热塑性树脂包括pa或pps。

17.进一步的,所述热收缩膜材质为opp,加温时可收缩,能给制品一定的成型压力,温度降下来之后可从制品表面脱除而不损伤制品。

18.进一步的,所述套管结构为2d编织、2.5d编织或3d编织。

19.本实用新型的有益效果:本实用新型利用环向喷胶装置在管件上喷淋预定型胶水,然后由编织机在其上编织碳纤维预浸纱套管,缠带机在套管上缠绕热收缩膜进行加压,缠绕完成后固化装置对其进行加热固化,固化完成后退绕机进行退卷去膜,过程中由牵引传送装置进行传送,实现了该系统的自动化生产及连续生产,提高了生产效率。

附图说明

20.下面结合附图和实施例对本实用新型进一步说明。

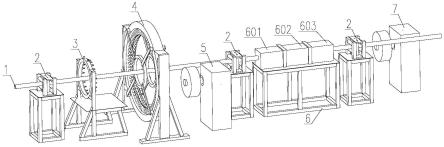

21.图1是本实用新型的结构示意图;

22.图中:

23.1、管件;2、牵引传送装置;3、环向喷胶装置;4、编织机;5、缠带机;6、固化装置;601、预热区;602、固化区;603、后固化区;7、退绕机;

具体实施方式

24.现在结合附图对本实用新型作进一步详细的说明。这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

25.实施例一:

26.如图1所示,本实用新型是一种碳纤维复合材料管材连续化生产系统,包括:

27.用于在管件1的外周壁喷淋胶水的环向喷胶装置3,环向喷胶装置3可对管件1进行胶水的360

°

喷淋,使胶水更为均匀;

28.用于在喷胶后的管件1上采用碳纤维预浸纱编织套管的编织机4,所述碳纤维预浸纱的树脂含量为30-35%,所述树脂为热固性树脂或热塑性树脂,热固性树脂包括环氧树脂或聚氨酯树脂,热塑性树脂包括pa或pps,套管结构为2d编织、2.5d编织或3d编织。采用干法编拉一体化成型工艺,树脂含量可精准控制,生产效率高,可实现制品的连续化生产,原材

料利用率高,综合成本低,且可实现在管件1上进行360

°

的无死角包裹,避免湿法缠绕时的接头问题。

29.用于在套管的外周壁上缠绕热收缩膜的缠带机5,所述热收缩膜材质为opp,热收缩膜加温时可收缩,能给制品一定的成型压力,温度降下来之后可从制品表面脱除而不损伤制品,利用热收缩膜缠绕加压,无需模具,综合成本低;

30.用于对缠绕热收缩膜的管件1加热固化的固化装置6,所述固化装置6包括预热区601、固化区602及后固化区603,预热区601、固化区602及后固化区603的温度逐渐升高,且可根据不同树脂进行分区温度的设定,可使复合材料受热均匀,减少爆聚的发生以及减少固化放热时热应力导致的产品变形;

31.用于将热收缩膜从套管上剥离的退绕机7;

32.用于支撑管件1且将管件1依次传送至环向喷胶装置3、编织机4、缠带机5、固化装置6及退绕机7的牵引传送装置2,环向喷胶装置3、编织机4、缠带机5、固化装置6及退绕机7沿管件1的延伸方向依次分布。

33.本系统无需芯模,在管件1上直接成型,所形成的制品包括管件1,管件1上包覆有套管,套管材质为碳纤维预浸纱,管件1与套管之间设有预定型胶层,套管替代了部分管件不仅可以达到减重的目的,且耐磨耐蚀。

34.工作原理:

35.首先管件1由环向喷胶装置3预先喷淋预定型胶水,随后喷淋完胶水的管件1进入编织机4,直接在管件1上进行碳纤维预浸纱套管的编织,胶水可保证管件1与套管之间的结合强度,编织完成后进入缠带机5,缠带机5将热收缩膜无缝对接缠绕在套管上,然后管件1进入固定装置进行固化定型,固化完成后由退绕机7进行退卷去膜,将热收缩膜从套管上剥离,最后通过表面打磨及喷漆后处理得到成品,过程中由牵引传送装置2将管件1传送至各工位开展各工序。

36.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1