一种附有气缸顶针脱模模具的制作方法

1.本实用新型涉及脱模模具技术领域,具体涉及一种附有气缸顶针脱模模具。

背景技术:

2.模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具,注塑模具是一种生产塑胶制品的工具,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

3.现有的附有气缸顶针脱模模具在使用中不便于快速脱模,例如申请号为cn202121327158.1公开的一种用于鞋底加工的注塑模具,现有的模具在模型浇注成型后不易脱模,通常需要人工操作,不仅模型取出劳动量大,而且导致模型容易在认为脱模时出现坑碰破损,从而使得脱模麻烦效率低。

4.因此,发明一种附有气缸顶针脱模模具来解决上述问题很有必要。

技术实现要素:

5.本实用新型的目的是提供一种附有气缸顶针脱模模具,以解决技术中不便于快速脱模的问题,现有的模具在模型浇注成型后不易脱模,通常需要人工操作,不仅模型取出劳动量大,而且导致模型容易在认为脱模时出现坑碰破损,从而使得脱模麻烦效率低。

6.为了实现上述目的,本实用新型提供如下技术方案:一种附有气缸顶针脱模模具,包括模具本体、模腔、成型模块和卡槽,所述模具本体的表面开设有模腔,所述模腔的内部设置有成型模块,所述成型模块的前侧设置有卡块,所述模具本体的底部设置有气缸本体,所述卡槽的外侧开设有堵头凹槽,所述堵头凹槽的内部设置有堵头本体。

7.优选的,所述模具本体呈“凸”字形结构设计而成,所述模具本体的厚度大于模腔的深度,使得模具本体上能够开设出模腔。

8.优选的,所述模腔呈弧形结构设计而成,所述模腔的内径等于成型模块的外径。

9.优选的,所述卡块设置有2个,所述卡块关于成型模块之间相互中心对称,所述卡块与模具本体的接触位置开设有卡槽。

10.优选的,所述卡块与卡槽之间呈一一对应关系,所述卡块的外径小于卡槽的内径。

11.优选的,所述气缸本体设置有2个,所述气缸本体与模具本体之间相互中心对称,所述气缸本体的上方连接有顶杆,使得气缸本体能够控制顶杆进行上下运动。

12.优选的,所述顶杆设置有2个,所述顶杆呈圆柱形结构设计而成,所述顶杆设置在模腔内部的左右两侧,使得顶杆能够顶出成型模块。

13.优选的,所述堵头凹槽与堵头本体设置有2个,所述堵头凹槽与堵头本体之间相互卡合连接,所述堵头凹槽的内径大于堵头本体的外径,所述堵头凹槽与堵头本体关于成型模块之间相互中心对称,使得堵头本体与堵头凹槽便于固定卡块在卡槽中的位置。

14.在上述技术方案中,本实用新型提供的技术效果和优点:

15.1、通过气缸本体与顶杆的设置,由于顶杆设置在模腔内侧底部,所以当产品浇筑

后,通过气缸本体与顶杆能够将成型模块向上顶出,推动成型模块,将产品从模腔中顶出,实现了自动脱模,能够让深扣在模腔内部的成型模块从模腔脱离出来,避免人工利用道具扣取出来而造成成型模块的损坏,由此节约了人工成本,并提高了成型模块的脱模效率;

附图说明

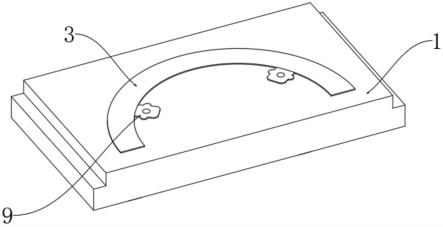

16.图1为本实用新型的整体结构示意图;

17.图2为本实用新型的模腔与成型模块立体结构示意图;

18.图3为本实用新型的气缸本体立体结构示意图;

19.图4为本实用新型的顶杆立体结构示意图;

20.图5为本实用新型的堵头本体立体结构示意图。

21.附图标记说明:

22.1、模具本体;2、模腔;3、成型模块;4、卡块;5、卡槽;6、气缸本体; 7、顶杆;8、堵头凹槽;9、堵头本体。

具体实施方式

23.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

24.本实用新型提供了如图1-5所示的一种附有气缸顶针脱模模具,包括模具本体1、模腔2、成型模块3和卡槽5,模具本体1的表面开设有模腔2,模腔2的内部设置有成型模块3,成型模块3的前侧设置有卡块4,模具本体1的底部设置有气缸本体6,卡槽5的外侧开设有堵头凹槽8,堵头凹槽8的内部设置有堵头本体9。

25.模具本体1呈“凸”字形结构设计而成,模具本体1的厚度大于模腔2的深度,模腔2呈弧形结构设计而成,模腔2的内径等于成型模块3的外径,卡块4设置有2个,卡块4关于成型模块3之间相互中心对称,卡块4与模具本体1的接触位置开设有卡槽5,卡块4与卡槽5之间呈一一对应关系,卡块4 的外径小于卡槽5的内径。

26.气缸本体6设置有2个,气缸本体6与模具本体1之间相互中心对称,气缸本体6的上方连接有顶杆7,顶杆7设置有2个,顶杆7呈圆柱形结构设计而成,顶杆7设置在模腔2内部的左右两侧,堵头凹槽8与堵头本体9设置有 2个,堵头凹槽8与堵头本体9之间相互卡合连接,堵头凹槽8的内径大于堵头本体9的外径,堵头凹槽8与堵头本体9关于成型模块3之间相互中心对称。

27.本实用工作原理:

28.参照说明书附图1-5,在使用本装置时,首先将模具本体1稳固放置在合适的位置处,将两个卡块4分别对准放置在卡槽5内部,在将堵头本体9分别卡合安装在堵头凹槽8内部,通过堵头本体9能够将卡块4固定安装在卡槽5 内部,然后再将受热融化的液体由注塑机高压注入模腔2内部,液体经冷却固化后,从而得到成型模块3;

29.参照说明书附图1-5,在使用本装置时,当液体在模腔2内部冷却变成成型模块3时,便可将堵头本体9取出脱离堵头凹槽8内部,并同时打开模具本体1底部的两个气缸本体6,通过气缸本体6能够带动顶杆7进行向上顶起运动,从而通过气缸本体6与顶杆7能够将成型模块3向上顶出,来推动成型模块3向上脱离模腔2内部,使得将成型模块3从模腔2中顶

出,实现了自动脱模,能够让深扣在模腔2内部的成型模块3从模腔2脱离出来,由此便于成型模块3的快速脱模。

技术特征:

1.一种附有气缸顶针脱模模具,包括模具本体(1)、模腔(2)、成型模块(3)和卡槽(5),其特征在于:所述模具本体(1)的表面开设有模腔(2),所述模腔(2)的内部设置有成型模块(3),所述成型模块(3)的前侧设置有卡块(4),所述模具本体(1)的底部设置有气缸本体(6),所述卡槽(5)的外侧开设有堵头凹槽(8),所述堵头凹槽(8)的内部设置有堵头本体(9)。2.根据权利要求1所述的一种附有气缸顶针脱模模具,其特征在于:所述模具本体(1)呈“凸”字形结构设计而成,所述模具本体(1)的厚度大于模腔(2)的深度。3.根据权利要求2所述的一种附有气缸顶针脱模模具,其特征在于:所述模腔(2)呈弧形结构设计而成,所述模腔(2)的内径等于成型模块(3)的外径。4.根据权利要求1所述的一种附有气缸顶针脱模模具,其特征在于:所述卡块(4)设置有2个,所述卡块(4)关于成型模块(3)之间相互中心对称,所述卡块(4)与模具本体(1)的接触位置开设有卡槽(5)。5.根据权利要求4所述的一种附有气缸顶针脱模模具,其特征在于:所述卡块(4)与卡槽(5)之间呈一一对应关系,所述卡块(4)的外径小于卡槽(5)的内径。6.根据权利要求1所述的一种附有气缸顶针脱模模具,其特征在于:所述气缸本体(6)设置有2个,所述气缸本体(6)与模具本体(1)之间相互中心对称,所述气缸本体(6)的上方连接有顶杆(7)。7.根据权利要求6所述的一种附有气缸顶针脱模模具,其特征在于:所述顶杆(7)设置有2个,所述顶杆(7)呈圆柱形结构设计而成,所述顶杆(7)设置在模腔(2)内部的左右两侧。8.根据权利要求1所述的一种附有气缸顶针脱模模具,其特征在于:所述堵头凹槽(8)与堵头本体(9)设置有2个,所述堵头凹槽(8)与堵头本体(9)之间相互卡合连接,所述堵头凹槽(8)的内径大于堵头本体(9)的外径,所述堵头凹槽(8)与堵头本体(9)关于成型模块(3)之间相互中心对称。

技术总结

本实用新型公开了一种附有气缸顶针脱模模具,包括模具本体、模腔、成型模块和卡槽,所述模具本体的表面开设有模腔,所述模腔的内部设置有成型模块,所述成型模块的前侧设置有卡块,所述模具本体的底部设置有气缸本体,所述卡槽的外侧开设有堵头凹槽,所述堵头凹槽的内部设置有堵头本体。本实用新型通过气缸本体与顶杆的设置,由于顶杆设置在模腔内侧底部,所以当产品浇筑后,通过气缸本体与顶杆能够将成型模块向上顶出,推动成型模块,将产品从模腔中顶出,实现了自动脱模,能够让深扣在模腔内部的成型模块从模腔脱离出来,避免人工利用道具扣取出来而造成成型模块的损坏,由此节约了人工成本,并提高了成型模块的脱模效率。并提高了成型模块的脱模效率。并提高了成型模块的脱模效率。

技术研发人员:贾世磊 孙志取

受保护的技术使用者:太仓市凯德防腐科技有限公司

技术研发日:2022.08.17

技术公布日:2022/12/6

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1