一种现场皮带熔接装置的制作方法

1.本实用新型属于皮带熔接技术领域,特别涉及一种现场皮带熔接装置。

背景技术:

2.目前在机械行业的皮带传输是非常频繁和流行的,皮带断裂和故障破损也是非常频繁的事情,现有的连接方式都是都采用热熔接器来完成,但是在热熔前需要对皮带的连接处进行锯齿状处理,而目前这种的处理方式,大多是依靠工作人员进行剪切,但是在剪切时容易出现锯齿形状不规则,导致后期不能准确的进行无缝拼接,影响熔接质量。

技术实现要素:

3.本实用新型针对现有技术存在的不足,提供了一种现场皮带熔接装置,具体技术方案如下:

4.一种现场皮带熔接装置,包括底板,所述底板上端面中部固定连接有下热熔模板,所述底板一侧固定连接有l型安装板,所述l型安装板内腔中部螺纹连接有压紧螺纹杆,所述压紧螺纹杆下端面转动连接有上热熔模板,所述上热熔模板上端面固定连接有圆柱,所述圆柱外表面与l型安装板内腔滑动连接,所述l型安装板下端面且位于上热熔模板的两端分别安装有剪切装置,所述剪切装置包括剪切套筒,所述l型安装板下端面的两端分别固定连接有剪切套筒,所述剪切套筒内腔下部滑动连接有剪切杆,所述剪切杆下端面固定连接有安装板,所述安装板上端面且位于l型安装板下端面之间固定连接有复位弹簧,所述安装板下端面固定连接有剪切刀。

5.进一步的,所述剪切套筒一侧设置有矩形槽,两个所述剪切杆之间固定连接有按压杆,所述按压杆与矩形槽内腔滑动连接。

6.进一步的,所述底板上端面且位于下热熔模板的两侧分别安装有限位装置,所述l型安装板下端面且位于剪切装置一侧安装有固定装置。

7.进一步的,所述限位装置包括剪切台,所述底板上端面的两端分别固定连接有剪切台,所述剪切台一侧设置有t型槽,所述t型槽内腔转动连接有双向螺纹杆,所述双向螺纹杆外表面的两端分别螺纹连接有第一限位片和第二限位片,所述第二限位片内腔通过阻尼转轴转动连接有隔档片,两个所述双向螺纹杆之间通过链轮组配合链条转动连接。

8.进一步的,所述固定装置包括固定套筒,所述l型安装板下端面的两端分别固定连接有固定套筒,所述固定套筒内腔下部滑动连接有固定杆,所述固定杆下端面固定连接有压板,两个所述固定套筒之间固定连接有横板,所述横板下端面且位于压板上端面之间固定连接有挤压弹簧。

9.本实用新型的有益效果是:

10.1、通过向上拉动压板,然后将需要熔接的传送带放置在剪切台上,放置后,这时旋转双向螺纹杆配合第一限位片、第二限位片和隔档片将对传送带的两端进行限位,限位后,这时松开压板,即可通过压板实现了对传送带的压紧,压紧后,向下压动剪切刀,这时即可

通过剪切刀实现对传送的剪切。

11.2、当剪切完成后,这时即可将剪切出进行重合,重合将减小传送带间的间隙,重合后,这时将重合处放置到下热熔模板上,然后通过转动压紧螺纹杆,将带动上热熔模板下降,最后工作人员通过控制面板配合控制器将启动加热丝,实现对传送带的连接处进行热熔连接。

附图说明

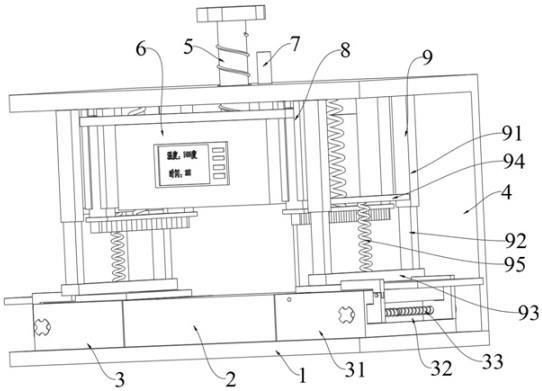

12.图1示出了本实用新型整体结构示意图;

13.图2示出了本实用新型限位装置结构示意图;

14.图3示出了本实用新型上热熔模板与下热熔模板局剖结构示意图;

15.图4示出了本实用新型剪切装置结构示意图;

16.图5示出了本实用新型固定装置结构示意图;

17.图中所示:1、底板;2、下热熔模板;3、限位装置;31、剪切台;32、t型槽;33、双向螺纹杆;34、第一限位片;35、第二限位片;36、隔档片;4、l型安装板;5、压紧螺纹杆;6、上热熔模板;7、圆柱;8、剪切装置;81、剪切套筒;82、矩形槽;83、剪切杆;84、安装板;85、复位弹簧;86、剪切刀;87、按压杆;9、固定装置;91、固定套筒;92、固定杆;93、压板;94、横板;95、挤压弹簧。

具体实施方式

18.为了使本实用新型的目的、技术方案及优点更加清楚明白,以下结合实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅解释本实用新型,并不用于限定本实用新型。

19.实施例1

20.一种现场皮带熔接装置,包括底板1,底板1上端面中部固定连接有下热熔模板2,底板1一侧固定连接有l型安装板4,l型安装板4内腔中部螺纹连接有压紧螺纹杆5,压紧螺纹杆5下端面转动连接有上热熔模板6,上热熔模板6上端面固定连接有圆柱7,圆柱7外表面与l型安装板4内腔滑动连接,l型安装板4下端面且位于上热熔模板6的两端分别安装有剪切装置8;

21.通过剪切装置8中的剪切刀对传送带的连接处进行剪切,并且将其剪切成锯齿状,然后将两端带有错位的锯齿状进行重合拼接,最后将拼接处的传送带放置在下热熔模板上,在向下移动上热熔模板,使得上热熔模板和下热熔模板开始对连接处进行热熔,从而将实现对传送带的熔接。

22.如图1和图4所示,剪切装置8包括剪切套筒81,l型安装板4下端面的两端分别固定连接有剪切套筒81,剪切套筒81内腔下部滑动连接有剪切杆83,剪切杆83下端面固定连接有安装板84,安装板84上端面且位于l型安装板4下端面之间固定连接有复位弹簧85,安装板84下端面固定连接有剪切刀86。

23.通过将传输带放置在剪切台31上,然后工作人员向下移动剪切台31,剪切杆83将带动安装板84和剪切刀86向下移动,当随着剪切刀86的向下移动,这时即可通过剪切刀86配合剪切台31实现了对传送带的剪切,剪切完成后,这时松开剪切杆83,复位弹簧85将带动

安装板84和剪切刀86向上移动,从而将实现了对剪切刀86的复位,从而方便下次的剪切。

24.如图1和图4所示,剪切套筒81一侧设置有矩形槽82,两个剪切杆83之间固定连接有按压杆87,按压杆87与矩形槽82内腔滑动连接。

25.通过向下按压按压杆87,按压杆87将实现了带动两端的剪切杆83、安装板84和剪切刀86整体向下,从而将实现了同时对一个传送的两端进行剪切,由于两个剪切刀86上锯齿是错位的,所以切完两端的传送带能拼接成一个完整的平面。

26.实施例2

27.如图1-图5所示,底板1上端面且位于下热熔模板2的两侧分别安装有限位装置3,l型安装板4下端面且位于剪切装置8一侧安装有固定装置9。

28.通过限位装置3中的第一限位片34、第二限位片35和隔档片36将实现对不同的传输带进行限位,通过固定装置9中的挤压弹簧95和压板93的配合将实现了对传送带的固定。

29.如图1和图2所示,限位装置3包括剪切台31,底板1上端面的两端分别固定连接有剪切台31,剪切台31一侧设置有t型槽32,t型槽32内腔转动连接有双向螺纹杆33,双向螺纹杆33外表面的两端分别螺纹连接有第一限位片34和第二限位片35,第二限位片35内腔通过阻尼转轴转动连接有隔档片36,两个双向螺纹杆33之间通过链轮组配合链条转动连接

30.通过将传输带的一端放置剪切台31上,放置后,这时进行旋转双向螺纹杆33,双向螺纹杆33将带动第一限位片34和第二限位片35进行相互靠近或相互远离,从而通过第一限位片34和隔档片36之间的配合,将实现了对不同宽度的传输带进行限位,同时通过旋转隔档片36,方便后期传输带从剪切台31上进行取下。

31.如图1和图5所示,固定装置9包括固定套筒91,l型安装板4下端面的两端分别固定连接有固定套筒91,固定套筒91内腔下部滑动连接有固定杆92,固定杆92下端面固定连接有压板93,两个固定套筒91之间固定连接有横板94,横板94下端面且位于压板93上端面之间固定连接有挤压弹簧95。

32.通过向上移动压板93,然后将传输带放置在剪切台31上,放置后,这时即可缓慢松开压板93,压板93将在挤压弹簧95的作用下向下移动,当随着压板93向下移动将实现了对传送带的固定,同时将实现了对不同厚度的传送带进行固定,固定后,从而方便后期的剪切。

33.本实用新型在实施时,

34.先按图1-5将传输带的一端放置到剪切台31上,放置后,旋转双向螺纹杆33,双向螺纹杆33将带动第一限位片34和第二限位片35进行相互靠近或相互远离,从而通过第一限位片34和隔档片36之间的配合,将实现了对不同宽度的传输带进行限位;

35.限位后,这时在向上拉动压板93,当随着压板93的向上移动,这时将传输带的一端穿过压板93 的下端面,穿过后,这时即可缓慢松开压板93,压板93将在挤压弹簧95的作用下向下移动,当随着压板93向下移动将实现了对传送带的固定,同时将实现了对不同厚度的传送带进行固定;(注:当两端的压板93下部都将传输带进行固定后,才进行下一步,这样可以加快工作效率,减少工作时间)

36.固定后,这时工作人员即可通过握住按压杆87,并且向下拉动按压杆87,按压杆87将带动两端的剪切杆83、安装板84和剪切刀86整体向下,随着剪切刀86的向下移动,这时即可通过剪切刀86配合剪切台31实现了对传送带的剪切,剪切完成后,这时松开剪切杆83,复

位弹簧85将带动安装板84和剪切刀86向上移动,从而将实现了对剪切刀86的复位,从而方便下次的剪切,(注:由于两个剪切刀86上锯齿是错位的,所以切完两端的传送带能在同一水平面上做无缝拼接,并且拼接成一个完整的平面)

37.当剪切完成后,向上移动压板93,然后将剪切传输带一端抽入到下热熔模板2的中部,抽入后,这时将传输带两端进行无缝拼接,拼接后,这时松开压板93,在通过压板93开始对传送带进行固定,固定后,这时拧动压紧螺纹杆5,压紧螺纹杆5将带动上热熔模板6向下移动,当随着上热熔模板6压在传送带上端面时,这时将上热熔模板6与外界的电源进行连通,由于上热熔模板6一侧固定连接有控制面板,而上热熔模板6内腔上部固定连接有控制器,而上热熔模板6内腔下部内腔固定连接有第一加热丝,并且下热熔模板2内腔中部固定连接有第二加热丝,上热熔模板6内腔中的第一加热丝与下热熔模板内腔中的第二加热丝通过电线电性连接,所以当上热熔模板6通电后,工作人员通过控制面板上设置时间和温度给控制器,这时控制器将控制第一加热丝和第二加热丝开始进行热熔,从而将实现了对传送带熔接,当熔接完成后,这时在进行旋转隔档片36,从而方便后期将熔接后的传送带进行取下。

38.以上所述仅为本实用新型的较佳实施例而已,并不限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1