一种塑料条挤出成型装置的制作方法

1.本实用新型涉及塑料条技术领域,更具体地说,本实用新型涉及一种塑料条挤出成型装置。

背景技术:

2.近年来,随着人民群众生活的提高,塑料制品的应用和普及,对塑料制品的需求量急剧增加,塑料尤其是条形物料的使用更为普遍。

3.而在塑料尤其是条形物料的制造过程中,其一是在挤出工序过程中,其挤压腔内壁所粘连有塑料原料,在经过冷却之后进行固化,在下一次的挤出工序会随着新物料进行挤出,造成堵塞,其次是在每一次的挤出工序之后需要进行及时的补充原料,但是这个操作过程往往需要手动加入,自动化程度低、上料劳动强度大。

技术实现要素:

4.为了克服现有技术的上述缺陷,本实用新型的实施例提供一种塑料条挤出成型装置,通过电机旋转带动挤压板和圆形滑杆进行同步线性位移,圆形滑杆带动三组挤压腔单元滑动形成密封的挤压腔,挤压板开启挤出工序促使塑料条成型挤出,同时三组挤压腔单元的滑动开合方式方便工作人员清洗挤压腔组件的内部,防止塑料粘连内壁形成颗粒造成堵塞,以解决上述背景技术中提出的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种塑料条挤出成型装置,包括固定底座和电机底座,所述固定底座的顶端固定安装有挤压腔组件,所述挤压腔组件包含有三组挤压腔单元,三组所述挤压腔单元之间呈滑动状态设置,所述挤压腔组件的一侧固定安装有挤出板;

6.所述电机底座的顶端架装有电机,所述电机的输出端电性连接有丝杆,所述丝杆的外表面通过螺纹连接有水平抵柱,所述水平抵柱的朝向挤压腔组件的一端固定安装有挤压板,所述挤压板滑动安装于挤压腔组件的内部,所述水平抵柱的另外一端固定安装有连接圆盘,所述连接圆盘的表面水平插装有两组圆形滑杆,两组所述圆形滑杆分别滑动连接于两组挤压腔单元的内部。

7.在一个优选地实施方式中,所述挤压腔组件的表面开设有方形滑槽,所述圆形滑杆滑动于方形滑槽的内部。

8.在一个优选地实施方式中,所述固定底座位于挤出板的一侧固定安装有出料台,所述出料台的内部穿插有一组固定圆环,所述固定圆环的表面固定安装有弧形接板。

9.在一个优选地实施方式中,所述弧形接板朝向挤压腔组件的一侧固定连接有弹簧,所述弹簧固定安装于挤压腔组件的表面。

10.在一个优选地实施方式中,所述挤压腔组件位于每两组挤压腔单元交接的位置处贴合有缝隙填充片,所述缝隙填充片与一组挤压腔单元呈固定连接设置,所述缝隙填充片与另一组挤压腔单元的内壁相贴合。

11.在一个优选地实施方式中,所述固定底座位于挤压腔组件的外围固定安装有四组竖直立柱,四组所述竖直立柱的内部固定安装有物料箱,所述物料箱的表面开设有两组料口,一组所述料口开设于物料箱的顶端,另一组所述料口开设于物料箱的底端。

12.在一个优选地实施方式中,所述物料箱的底端开设有滑动槽,所述滑动槽的内部滑动安装有矩形料塞。

13.在一个优选地实施方式中,所述矩形料塞的一侧固定安装有刚性绳,所述刚性绳的一端固定安装于圆形滑杆的表面。

14.本实用新型的技术效果和优点:

15.1、本实用新型通过电机旋转带动挤压板和圆形滑杆进行同步线性位移,圆形滑杆带动三组挤压腔单元滑动形成密封的挤压腔,挤压板开启挤出工序促使塑料条成型挤出,同时三组挤压腔单元的滑动开合方式方便工作人员清洗挤压腔组件的内部,防止塑料粘连内壁形成颗粒造成堵塞;

16.2、本实用新型通过电机旋转带动圆形滑杆进行同步线性位移,圆形滑杆通过刚性绳促使矩形料塞的位置发生改变,从而实现物料箱内部所承载的塑料原料进行卸料工序,无需手动上料,自动化程度高。

附图说明

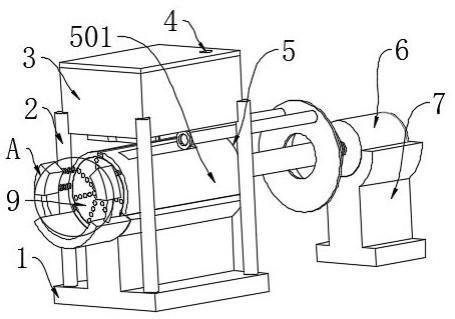

17.图1为本实用新型的塑料条挤出成型装置整体结构示意图。

18.图2为本实用新型图1的a部结构放大图。

19.图3为本实用新型的塑料条挤出成型装置整体结构轴测图。

20.图4为本实用新型图3的b部结构放大图。

21.附图标记为:1、固定底座;2、竖直立柱;3、物料箱;4、料口;5、挤压腔组件;501、挤压腔单元;6、电机;7、电机底座;8、水平抵柱;9、挤出板;10、连接圆盘;11、圆形滑杆;12、挤压板;13、缝隙填充片;14、出料台;15、弹簧;16、滑动槽;17、矩形料塞;18、刚性绳;19、方形滑槽;20、固定圆环;21、弧形接板。

22.具体实施方式2

23.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

24.实施例1:如图1-4所示,一种塑料条挤出成型装置,包括固定底座1和电机底座7,如图1所示,固定底座1的顶端固定安装有挤压腔组件5,挤压腔组件5包含有三组挤压腔单元501,三组挤压腔单元501之间呈滑动状态设置,挤压腔组件1的一侧固定安装有挤出板9;

25.如图3所示,电机底座7的顶端架装有电机6,电机6的输出端电性连接有丝杆,丝杆的外表面通过螺纹连接有水平抵柱8,水平抵柱8的朝向挤压腔组件5的一端固定安装有挤压板12,挤压板12滑动安装于挤压腔组件5的内部,水平抵柱8的另外一端固定安装有连接圆盘10,连接圆盘10的表面水平插装有两组圆形滑杆11,两组圆形滑杆11分别滑动连接于两组挤压腔单元501的内部。

26.如图4所示,挤压腔组件5的表面开设有方形滑槽19,圆形滑杆11滑动于方形滑槽

19的内部。

27.如图2所示,固定底座1位于挤出板9的一侧固定安装有出料台14,出料台14的内部穿插有一组固定圆环20,固定圆环20的表面固定安装有弧形接板21。

28.如图2所示,弧形接板21朝向挤压腔组件5的一侧固定连接有弹簧15,弹簧15固定安装于挤压腔组件5的表面。

29.在具体实施方案中,电机6的型号为y80m1-2,开启电机6促使丝杆进行旋转,带动水平抵柱8进行朝向挤压腔组件5做线性运动,带动挤压板12挤压挤压腔组件5腔内所填充的塑料至挤出板9进行出料成型,同时当水平抵柱8运动时,连接圆盘10同步位移,圆形滑杆11的滑动于挤压腔组件5的内部,给挤压腔组件5一个向下的挤压力,促使多组挤压腔单元501之间连接到更加紧密。

30.在具体实施方案中,当圆形滑杆11向前运动,由于弹簧15处于拉伸状态,挤压腔组件5与圆形滑杆11之间呈相抵设置,当挤压腔单元501随着圆形滑杆11的位移朝向挤出板9进行运动,当多组挤压腔单元501之间组成封闭状态时,圆形滑杆11继续进行移动,此时挤压板12开启积压工序,当圆形滑杆11位移至与挤压腔组件5的刚性绳18的一端时,此时挤压板12与挤出板9呈相抵设置,挤出工序结束,电机反转,带动挤压板12进行复位。

31.其中,需要注意的时,弹簧15的目的是用于将挤压腔单元501在挤出工序开启前促使挤压腔组件5形成密闭状态。

32.同时挤压腔组件5设置呈三组呈滑动连接的挤压腔单元501,其主要是方便清洗挤压腔组件5的内部,防止塑料冷凝粘连在挤压腔组件5的内壁。

33.实施例2:如图2所示,挤压腔组件5位于每两组挤压腔单元501交接的位置处贴合有缝隙填充片13,缝隙填充片13与一组挤压腔单元501呈固定连接设置,缝隙填充片13与另一组挤压腔单元501的内壁相贴合。其目的是防止塑料进入两组挤压腔单元501之间的缝隙中,导致挤压腔单元501之间出现难滑动的现象。

34.如图1所示,固定底座1位于挤压腔组件5的外围固定安装有四组竖直立柱2,四组竖直立柱2的内部固定安装有物料箱3,物料箱3的表面开设有两组料口4,一组料口4开设于物料箱3的顶端,为注塑口,另一组料口4开设于物料箱3的底端,为出塑口。

35.如图4所示,物料箱3的底端开设有滑动槽16,滑动槽16的内部滑动安装有矩形料塞17。

36.如图4所示,矩形料塞17的一侧固定安装有刚性绳18,刚性绳18的一端固定安装于圆形滑杆11的表面。

37.在具体实施方案中,向注塑口内注入塑料原料,经由出塑口流出,当圆形滑杆11开始挤压工序时,矩形料塞17位于出塑口底端,挤压工序开始工作时,刚性绳18处于松弛状态,挤压工序结束,圆形滑杆11朝向电机6进行运转时,矩形料塞17位置固定不变,圆形滑杆11继续运转,圆形滑杆11开始带动挤压腔单元501同步运动,同步矩形料塞17开始运转,出塑口开始进行下料,实现自动化填料过程。

38.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

39.其次:本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

40.最后:以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1