带螺丝柱的音箱配件用注塑模具的制作方法

1.本实用新型涉及注塑模具技术领域,尤其涉及一种带螺丝柱的音箱配件用注塑模具。

背景技术:

2.带螺丝柱的音箱配件包括主体和设于主体的内侧面上的螺丝柱,由于螺丝柱的壁厚尺寸比主体的壁厚尺寸小,在注塑冷却过程中,螺丝柱冷却速度比主体的冷却速度快,因而相对壁厚较厚的主体,其和螺丝柱对应的部位处极易产生收缩凹陷,而这种凹陷都是发生在主体的外表面,直接影响音箱配件的外观。

技术实现要素:

3.为了克服现有技术的不足,本实用新型的目的在于提供一种带螺丝柱的音箱配件用注塑模具,其能够有效防止收缩凹陷,继而提高音箱配件品质。

4.本实用新型的目的采用如下技术方案实现:

5.带螺丝柱的音箱配件用注塑模具,包括:

6.前模组件,设有前模仁;

7.后模组件,设有后模仁,所述后模仁和所述前模仁配合并在两者之间形成型腔,所述型腔包括用于成型音箱配件主体的第一型腔段和与所述第一型腔段通过通口连通并用于成型螺丝柱的第二型腔段,所述第一型腔段位于所述前模仁和所述后模仁之间,所述第二型腔段位于所述后模仁上;

8.所述后模仁上还设有环状防缩凸台,所述环状防缩凸台围绕所述通口设置并位于所述第一型腔段中。

9.进一步地,所述环状防缩凸台的壁厚为所述第一型腔段的壁厚的三分之一。

10.进一步地,所述环状防缩凸台的外径朝靠近所述前模仁的方向渐缩。

11.进一步地,所述前模组件还包括沿靠近所述后模组件的方向逐一设置的面板、分流板以及前模板,所述前模仁设于所述前模板上。

12.进一步地,所述后模组件还包括底板、顶针板、后模板以及司筒针组件,所述底板、顶针板和所述后模板三者朝靠近所述前模组件的方向逐一设置;

13.所述司筒针组件包括司筒和司筒针,所述司筒的后端设于所述顶针板,所述司筒的前端延伸至所述第二型腔段背离所述第一型腔段的一端,所述司筒针的后端设于所述底板上,所述司筒针的前端穿过所述司筒的中心孔而延伸至所述第二型腔段中。

14.进一步地,所述司筒针的前端端面和所述环状防缩凸台的顶部端面处于同一水平面。

15.进一步地,所述顶针板包括靠近所述后模板的顶针面板和与所述顶针面板连接并靠近所述底板的顶针底板,所述顶针面板和所述司筒的后端连接。

16.相比现有技术,本实用新型的有益效果在于:

17.本实用新型的带螺丝柱的音箱配件用注塑模具,由于设有环状防缩凸台,使得主体和螺丝柱相连接的部位的壁厚减薄,从而使主体此部位的壁厚和螺丝柱的壁厚比例更协调,使主体此部位的冷却定型速度接近螺丝柱的冷却定型速度,因而可避免温差过大而导致在主体的外表面形成收缩凹陷,提高了音箱配件的外观品质,且结构简单实用,成本低。

附图说明

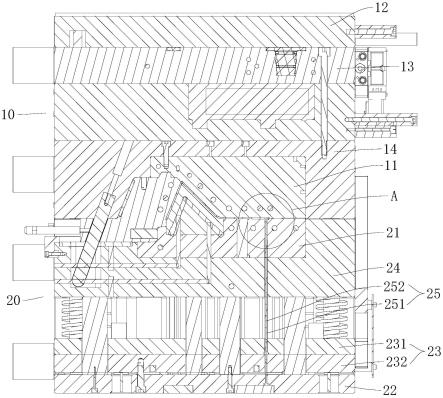

18.图1为本实用新型的带螺丝柱的音箱配件用注塑模具的结构示意图;

19.图2为图1所示的带螺丝柱的音箱配件用注塑模具a-a方向的剖视图;

20.图3为图2中的a处局部放大图,其中,音箱配件未在图中示出;

21.图4为图2中的a处局部放大图。

22.图中:10、前模组件;11、前模仁;111、第一型腔段;12、面板;13、分流板;14、前模板;20、后模组件;21、后模仁;211、第二型腔段;212、环状防缩凸台;22、底板;23、顶针板;231、顶针面板;232、顶针底板;24、后模板;25、司筒针组件;251、司筒;252、司筒针;31、主体;32、螺丝柱。

具体实施方式

23.下面,结合附图以及具体实施方式,对本实用新型做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。

24.参见图1-图4,示出了本实用新型一较佳实施例的一种带螺丝柱的音箱配件用注塑模具,包括:前模组件10,设有前模仁11;后模组件20,设有后模仁21,后模仁21和前模仁11配合并在两者之间形成型腔,型腔包括用于成型音箱配件主体31的第一型腔段111和与第一型腔段111通过通口连通并用于成型螺丝柱32的第二型腔段211,第一型腔段111位于前模仁11和后模仁21之间,第二型腔段211位于后模仁21上;后模仁21上还设有环状防缩凸台212,环状防缩凸台212围绕通口设置并位于第一型腔段111中。

25.本实用新型的带螺丝柱的音箱配件用注塑模具,由于设有环状防缩凸台212,使得主体31和螺丝柱32相连接的部位的壁厚减薄,从而使主体31此部位的壁厚和螺丝柱32的壁厚比例更协调,使主体31此部位的冷却定型速度接近螺丝柱32的冷却定型速度,因而可避免温差过大而导致在主体31的外表面形成收缩凹陷,提高了音箱配件的外观品质,且结构简单实用,成本低。

26.在本实施例中,环状防缩凸台212的壁厚为第一型腔段111的壁厚的三分之一,以有效避免收缩凹陷。

27.在本实施例中,环状防缩凸台212的外径朝靠近前模仁11的方向渐缩,以使在主体31的内侧面和螺丝柱32连接的部位处形成渐缩的凹槽,使主体31和螺丝柱32衔接自然的同时,保证主体31和螺丝柱32两者的连接强度。

28.在本实施例中,前模组件10还包括沿靠近后模组件20的方向逐一设置的面板12、分流板13以及前模板14,前模仁11设于前模板14上。

29.在本实施例中,后模组件20还包括底板22、顶针板23、后模板24以及司筒针组件25,底板22、顶针板23和后模板24三者朝靠近前模组件10的方向逐一设置;

30.司筒针组件25包括司筒251和司筒针252,司筒251的后端设于顶针板23,司筒251的前端延伸至第二型腔段211背离第一型腔段111的一端,司筒针252的后端设于底板22上,司筒针252的前端穿过司筒251的中心孔而延伸至第二型腔段211中,利用此司筒针组件25可以实现将音箱配件顺畅顶出,便于脱料。

31.具体而言,在本实施例中,司筒针252的前端端面和环状防缩凸台212的顶部端面处于同一水平面。

32.在本实施例中,顶针板23包括靠近后模板24的顶针面板231和与顶针面板231连接并靠近底板22的顶针底板232,顶针面板231和司筒251的后端连接。

33.上述实施方式仅为本实用新型的优选实施方式,不能以此来限定本实用新型保护的范围,本领域的技术人员在本实用新型的基础上所做的任何非实质性的变化及替换均属于本实用新型所要求保护的范围。

技术特征:

1.带螺丝柱的音箱配件用注塑模具,其特征在于,包括:前模组件,设有前模仁;后模组件,设有后模仁,所述后模仁和所述前模仁配合并在两者之间形成型腔,所述型腔包括用于成型音箱配件主体的第一型腔段和与所述第一型腔段通过通口连通并用于成型螺丝柱的第二型腔段,所述第一型腔段位于所述前模仁和所述后模仁之间,所述第二型腔段位于所述后模仁上;所述后模仁上还设有环状防缩凸台,所述环状防缩凸台围绕所述通口设置并位于所述第一型腔段中。2.如权利要求1所述的带螺丝柱的音箱配件用注塑模具,其特征在于,所述环状防缩凸台的壁厚为所述第一型腔段的壁厚的三分之一。3.如权利要求1所述的带螺丝柱的音箱配件用注塑模具,其特征在于,所述环状防缩凸台的外径朝靠近所述前模仁的方向渐缩。4.如权利要求1所述的带螺丝柱的音箱配件用注塑模具,其特征在于,所述前模组件还包括沿靠近所述后模组件的方向逐一设置的面板、分流板以及前模板,所述前模仁设于所述前模板上。5.如权利要求1所述的带螺丝柱的音箱配件用注塑模具,其特征在于,所述后模组件还包括底板、顶针板、后模板以及司筒针组件,所述底板、顶针板和所述后模板三者朝靠近所述前模组件的方向逐一设置;所述司筒针组件包括司筒和司筒针,所述司筒的后端设于所述顶针板,所述司筒的前端延伸至所述第二型腔段背离所述第一型腔段的一端,所述司筒针的后端设于所述底板上,所述司筒针的前端穿过所述司筒的中心孔而延伸至所述第二型腔段中。6.如权利要求5所述的带螺丝柱的音箱配件用注塑模具,其特征在于,所述司筒针的前端端面和所述环状防缩凸台的顶部端面处于同一水平面。7.如权利要求5所述的带螺丝柱的音箱配件用注塑模具,其特征在于,所述顶针板包括靠近所述后模板的顶针面板和与所述顶针面板连接并靠近所述底板的顶针底板,所述顶针面板和所述司筒的后端连接。

技术总结

本实用新型公开了一种带螺丝柱的音箱配件用注塑模具,包括:前模组件,设有前模仁;后模组件,设有后模仁,后模仁和前模仁配合并形成型腔,型腔包括用于成型音箱配件主体的第一型腔段和与第一型腔段通过通口连通并用于成型螺丝柱的第二型腔段,第一型腔段位于前模仁和后模仁之间,第二型腔段位于后模仁上;后模仁上还设有环状防缩凸台,环状防缩凸台围绕通口设置并位于第一型腔段中。由于设有环状防缩凸台,使得主体和螺丝柱相连接的部位的壁厚减薄,从而使主体此部位的壁厚和螺丝柱的壁厚比例更协调,使主体此部位的冷却定型速度接近螺丝柱的冷却定型速度,因而可避免温差过大而导致在主体的外表面形成收缩凹陷,提高了音箱配件的外观品质。件的外观品质。件的外观品质。

技术研发人员:孙安魁 黎猛 钟招伟 韦北进

受保护的技术使用者:深圳市奋达科技股份有限公司

技术研发日:2022.08.29

技术公布日:2023/3/21

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1