一种瓶盖凸模元件的冷却回路结构的制作方法

1.本实用新型涉及凸模冷却领域,特别是涉及一种瓶盖凸模元件的冷却回路结构。

背景技术:

2.瓶盖具有保持内容物产品密闭性能,还具有防盗开启及安全性方面的功能,因此广泛的应用在瓶装产品上,所以瓶盖为食品,饮业,酒,化工业,制药业的上游产业,是瓶容器包装之关键性产品。

3.瓶盖的生产需要使用到模具,现今大多数塑料器具的瓶盖都是通过注塑形成的。注塑模具一般包括一个凸模和一个凹模,在凹模和凸模上分别设置有与瓶盖形状相同的凹槽和凸起。凸模是重要的组件,现有凸模包括内模芯、外模芯和模芯固定座等部件,在生产瓶盖时凸模的温度影响产品的成型质量和生产效率,现有的凸模上虽具有冷却回路,但其结构较简单,不很能好实现凸模的冷却降温,冷却性能较差。

技术实现要素:

4.(一)要解决的技术问题

5.本实用新型所要解决的问题是提供一种瓶盖凸模元件的冷却回路结构,以克服现有瓶盖凸模冷却效果差的缺陷。

6.(二)技术方案

7.为解决所述技术问题,本实用新型提供一种瓶盖凸模元件的冷却回路结构,包括内模芯和外套在所述内模芯上的外模芯,所述外模芯的内壁两侧分别沿竖向设置有第一通道和第二通道,所述内模芯使所述第一通道和所述第二通道分隔开;所述内模芯的下端具有成型端,所述成型端的外壁上水平设置有环形通道,所述第一通道、所述环形通道和所述第二通道依次连通并形成循环的冷却回路;所述成型端的外壁上沿圆周方向等间距设置有多个l形冷却槽,所述环形通道位于所述l形冷却槽下侧,每个l形冷却槽的下端均与所述环形通道连通。本瓶盖凸模元件的冷却回路结构,通过进水通道、第一通道、l形冷却槽、环形通道、第二通道和出水通道形成循环的冷却回路,能够对凸模的所有部件进行冷却,冷却效果好;尤其是针对内模芯成型端的冷却,在成型端的外壁上均布有多个与环形通道连通的l形冷却槽,成型端与冷却液的接触面积大,冷却效率高,冷却均匀,冷却效果好,保障产品的成型质量。

8.进一步的,所述外模芯上设置有与所述成型端外壁贴合的轴肩部,所述轴肩部的两侧内凹形成有隔开的第一缓冲腔和第二缓冲腔,所述第一缓冲腔和所述第二缓冲腔均至少连通一个l形冷却槽。所述轴肩部的两侧设置有多个第一贯通孔,所述第一通道通过所述第一贯通孔连通所述第一缓冲腔,所述第二通道通过所述第一贯通孔连通所述第二缓冲腔。

9.进一步的,还包括模芯固定座,所述内模芯安装在所述模芯固定座内,并使所述外模芯限位在所述内模芯和所述模芯固定座之间,所述模芯固定座与所述内模芯之间设置有

第三缓冲腔和第四缓冲腔。

10.进一步的,所述外模芯的上端抵接所述第三缓冲腔和所述第四缓冲腔,所述外模芯的上端两侧设置有多个第二贯通孔,所述第三缓冲腔通过所述第二贯通孔连通所述第一通道,所述第四缓冲腔通过所述第二贯通孔连通所述第二通道;所述模芯固定座的两侧沿轴向设置有呈直线的进水通道和出水通道,所述进水通道和所述第三缓冲腔连通,所述出水通道连通所述第四缓冲腔。

11.进一步的,所述固定座的内壁下端设置有限位部,所述外模芯的上端抵接所述限位部,所述外模芯的上端两侧设置有多个第二贯通孔,所述限位部两侧设置有多个与所述第二贯通孔对应的连通孔,所述第三缓冲腔通过所述连通孔、所述第二贯通孔连通所述第一通道,所述第四缓冲腔通过所述连通孔、所述第二贯通孔连通所述第二通道。

12.进一步的,所述固定座的内壁上端与所述内模芯之间围成有进水腔和出水腔,所述固定座的内壁沿轴向螺旋设置有进水通道和出水通道,所述进水腔通过所述进水通道连通所述第三缓冲腔,所述出水腔通过所述出水通道连通所述第四缓冲腔;所述固定座的上端两侧对称设置有与所述进水腔和所述出水腔对应连通的通水槽口。

13.进一步的,所述通水槽口的上侧设置有相连通的第一弧形槽,所述第一弧形槽的上侧设置有用于孔轴配合的密封壁,所述密封壁上设置有多个内凹槽。

14.进一步的,所述通水槽口的上侧设置有第一弧形槽,所述第一弧形槽的上侧设置有第二弧形槽,所述第一弧形槽的两端与所述第二弧形槽相连通。

15.(三)有益效果

16.本实用新型提供的一种瓶盖凸模元件的冷却回路结构,通过进水通道、第一通道、l形冷却槽、环形通道、第二通道和出水通道形成循环的冷却回路,能够对凸模的所有部件进行冷却,冷却效果好;尤其是针对内模芯成型端的冷却,在成型端的外壁上均布有多个与环形通道连通的l形冷却槽,成型端与冷却液的接触面积大,冷却效率高,冷却均匀,冷却效果好,保障产品的成型质量;克服了现有瓶盖凸模冷却效果差的缺陷。

附图说明

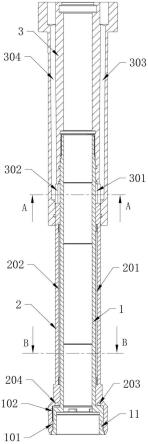

17.图1为实施例1一种瓶盖凸模元件的冷却回路结构的立体图;

18.图2为实施例1一种瓶盖凸模元件的冷却回路结构的爆炸图;

19.图3为实施例1一种瓶盖凸模元件的冷却回路结构的剖切图;

20.图4为图3下部的放大图;

21.图5为图3沿a-a截面剖切的剖视图;

22.图6为图3沿b-b截面剖切的剖视图;

23.图7为实施例1一种瓶盖凸模元件的冷却回路结构内模芯的立体图;

24.图8为实施例1一种瓶盖凸模元件的冷却回路结构外模芯底部视角的立体图;

25.图9为实施例1一种瓶盖凸模元件的冷却回路结构外模芯顶部视角的立体图;

26.图10为实施例1一种瓶盖凸模元件的冷却回路结构模芯固定座底部视角的立体图;

27.图11为实施例2一种瓶盖凸模元件的冷却回路结构模芯固定座的剖视图;

28.图12为实施例2一种瓶盖凸模元件的冷却回路结构模芯固定座的立体图;

29.图13为实施例3一种瓶盖凸模元件的冷却回路结构模芯固定座的剖视图;

30.图14为实施例3一种瓶盖凸模元件的冷却回路结构模芯固定座的立体图;

31.图15为实施例4一种瓶盖凸模元件的冷却回路结构模芯固定座的剖视图;

32.图16为实施例4一种瓶盖凸模元件的冷却回路结构模芯固定座的立体图;

33.图中各个附图标记的对应的部件名称是:1、内模芯;11、成型端;101、环形通道;102、l形冷却槽;2、外模芯;21、轴肩部;201、第一通道;202、第二通道;203、第一缓冲腔;204、第二缓冲腔;205、第一贯通孔;206、第二贯通孔;3、模芯固定座;31、限位部;301、第三缓冲腔;302、第四缓冲腔;303、进水通道;304、出水通道;305、进水腔;306、出水腔;307、通水槽口;308、第一弧形槽;309、密封壁;310、内凹槽;311、连通孔;312、第二弧形槽。

具体实施方式

34.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

35.实施例一:

36.参阅图1至图10,本实用新型提供一种瓶盖凸模元件的冷却回路结构,包括内模芯1、外套在内模芯1上的外模芯2以及模芯固定座3,内模芯1的上端螺纹连接在模芯固定座3内,并使外模芯2限位在内模芯1和模芯固定座3之间。其中,内模芯1、外模芯2和模芯固定座3均呈管状,方便安装。

37.参阅图3、图4、图6和图7,外模芯2的内壁两侧分别沿竖向设置有第一通道201和第二通道202,第一通道201和第二通道202均为c形槽且内凹形成,内模芯1的两侧壁面贴合外模芯2内壁,从而使所述第一通道201和所述第二通道202分隔开。内模芯1的下端具有成型端11,成型端11用于成型瓶盖,因为其与成型后的瓶盖接触,所以成型端11的冷却至关重要。成型端11的外壁上水平设置有环形通道101,第一通道201、环形通道101和第二通道202依次连通并形成循环的冷却回路;成型端11的外壁上沿圆周方向等间距设置有多个l形冷却槽102,环形通道101位于l形冷却槽102下侧,每个l形冷却槽102的下端均与环形通道101连通。采用多个均布的l形冷却槽102,可以增大成型端11与冷却液的接触面积,提升冷却速度,并且冷却均匀,保证产品质量。

38.参阅图4和图8,外模芯2上设置有与成型端11外壁贴合的轴肩部21,轴肩部21的两侧内凹形成有隔开的第一缓冲腔203和第二缓冲腔204,第一缓冲腔203和第二缓冲腔204均至少连通一个l形冷却槽102。轴肩部21的两侧设置有多个第一贯通孔205,第一通道201通过一侧的第一贯通孔205连通第一缓冲腔203,第二通道202通过另一侧的第一贯通孔205连通第二缓冲腔204。

39.参阅图3、图5和图10,模芯固定座3与内模芯1之间设置有第三缓冲腔301和第四缓冲腔302。模芯固定座3的内壁两侧对称设置有c形槽,内模芯1与c形槽对应的圆周外壁可贴合或不贴合模芯固定座3的内壁,当不贴合时要保证间隙较小。模芯固定座3的两侧沿轴向设置有呈直线的进水通道303和出水通道304,进水通道303和第三缓冲腔301连通,出水通道304连通第四缓冲腔302。外模芯2的上端抵接第三缓冲腔301和第四缓冲腔302,外模芯2的上端两侧设置有多个第二贯通孔206,第三缓冲腔301通过一侧的第二贯通孔206连通第一通道201,第四缓冲腔302通过另一侧的第二贯通孔206连通第二通道202。

40.使用时,冷却液从进水通道303进入到达第三缓冲腔301,然后从第三缓冲腔301通过一侧的第二贯通孔206到达第一通道201,接着通过一侧的第一贯通孔205进入到第一缓冲腔203内,再通过l形冷却槽102进入到环形通道101内,然后流入多个l形冷却槽102内;环形通道101内的冷却液经l形冷却槽102进入第二缓冲腔204内,然后经另一侧的第一贯通孔205进入第二通道202内,再将另一侧的第二贯通孔206到达第四缓冲腔302,最后从出水通道304流出。

41.本实施例提供的一种瓶盖凸模元件的冷却回路结构,通过进水通道、第一通道、l形冷却槽、环形通道、第二通道和出水通道形成循环的冷却回路,能够对凸模的所有部件进行冷却,冷却效果好;尤其是针对内模芯成型端的冷却,在成型端的外壁上均布有多个与环形通道连通的l形冷却槽,成型端与冷却液的接触面积大,冷却效率高,冷却均匀,冷却效果好,保障产品的成型质量。

42.实施例二:

43.参阅图11和图12,本实施例提供的一种瓶盖凸模元件的冷却回路结构与实施例一的区别在于:模芯固定座3上的第三缓冲腔301和第四缓冲腔302的高度略高,且外模芯2连通第三缓冲腔301和第四缓冲腔302的方式不同。

44.本实施例中,固定座3的内壁下端设置有限位部31,外模芯2(图中未示出)的上端抵接限位部31,外模芯2的上端两侧设置有多个第二贯通孔206,限位部31两侧设置有多个与第二贯通孔206对应的连通孔311,第三缓冲腔301通过一侧的连通孔311、第二贯通孔206连通第一通道201,第四缓冲腔302通过另一侧的连通孔311、第二贯通孔206连通第二通道202。

45.实施例三:

46.参阅图13和图14,本实施例提供一种瓶盖凸模元件的冷却回路结构与实施例一的区别在于:模芯固定座3上的进水通道303和出水通道304结构不同。

47.本实施例中,模芯固定座3的内壁上端与内模芯1之间围成有进水腔305和出水腔306,固定座3的内壁沿轴向螺旋设置有进水通道303和出水通道304,进水腔305通过进水通道303连通第三缓冲腔301,出水腔306通过出水通道304连通第四缓冲腔302。

48.其中,模芯固定座3的上端两侧对称设置有与进水腔305和出水腔306对应连通的通水槽口307,即通水槽口307为两个,一个连通进水腔305,另一个连通出水腔306。每个通水槽口307的上侧设置有与通水槽口307相连通的第一弧形槽308,第一弧形槽308的上侧设置有用于孔轴配合的密封壁309,密封壁309上设置有多个内凹槽310。模芯固定座3需与外部管类部件连接,管类部件贴紧密封壁309,从而通过多个内凹槽310实现进出水。

49.进水时,水从一侧的内凹槽310流入一侧的第一弧形槽308,然后流入一侧的通水槽口307,再进入进水腔305;出水时,水从出水腔306流入另一侧的通水槽口307,再流经另一侧的第一弧形槽308,最后从另一侧的内凹槽310处流出。

50.实施例四:

51.参阅图15和图16,本实施例提供一种瓶盖凸模元件的冷却回路结构与实施例三的区别在于:通水槽口307处的进出水结构不同。

52.本实施例中,每个通水槽口307的上侧设置有第一弧形槽308,第一弧形槽308的上侧设置有第二弧形槽312,第一弧形槽308和第二弧形槽312隔开,且第一弧形槽308的两端

与第二弧形槽312相连通。

53.进水时,水从一侧的第二弧形槽312和第一弧形槽308流入一侧的通水槽口307,再进入进水腔305;出水时,水从出水腔306流入另一侧的通水槽口307,再经另一侧的第一弧形槽308和第二弧形槽312流出。

54.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1