一种模内注塑钢片的模具结构的制作方法

1.本实用新型涉及模内注塑钢片技术领域,尤其涉及一种模内注塑钢片的模具结构。

背景技术:

2.随着工业的不断发展,产品的要求愈来愈高,超薄手机市场需求量愈来愈天,由此而来一些小型产品的薄胶位无法达到比较理想的状态,难以打饱走胶,故在此种情况下,钢片模内注塑渐成主流。

3.随着消费性电子产品的不断发展,越来越多的塑胶结构件通过增加薄钢片来增加塑胶结构件的刚性和强度,以手机为例,大量的手机面壳在其屏幕框的位置上利用薄钢片来提高屏幕框处的刚性和强度。在成型过程中,要在注塑手机面壳之前,将薄钢片作为镶件准确牢固地放置在注塑模具中。

4.现有注塑钢片模具中不能很好的将钢盘进行定位同时不便于保证连接的紧密性,不利于提升模内注塑钢片的质量,所以需要进行改进。

技术实现要素:

5.本实用新型的目的是为了解决现有注塑钢片模具中不能很好的将钢盘进行定位同时不便于保证连接的紧密性,不利于提升模内注塑钢片的质量题的不足,而提出的一种模内注塑钢片的模具结构。

6.为了实现上述目的,本实用新型采用了如下技术方案:

7.一种模内注塑钢片的模具结构,包括下模块,所述下模块的上端安装有上模块,所述上模块上连接有挤压成型机构,所述下模块的上端上设有注塑槽,所述注塑槽内的底部固定有两个立柱,所述立柱上设有适应机构,所述适应机构上设有两个滚轮和矩形钢片,所述矩形钢片上开设有两个通孔,两个通孔分别和两个适应机构相连接,所述通孔内的相对侧壁上设有两个凹槽,四个滚轮分别和四个凹槽相连接。

8.优选地,为了便于充分挤压,有效限定注塑空间,所述挤压成型机构包括滑动安装在上模块下端的两个滑杆,两个滑杆的下端共同固定有承载盒,所述滑杆上套设有挤压弹簧,所述挤压弹簧的两端分别固定在承载盒和上模块的相对一侧。

9.优选地,为了能很好插接固定矩形钢片,所述适应机构包括转动连接在立柱两侧的两个摆杆,两个滚轮分别和两个摆杆转动连接,所述摆杆和立柱之间共同固定有弹簧,所述立柱的上端和矩形钢片的顶部平齐设置。

10.优选地,为了保证密封效果,避免出现泄漏的情况,所述承载盒的下端固定有密封垫。

11.优选地,为了便于快速和滚轮连接,所述凹槽内的底部倾斜设置。

12.与现有技术相比,本实用新型的有益效果是:

13.1、通过滑杆、挤压弹簧的配合,能很好的使承载盒和注塑槽内的底部抵触,能有效

进行密封,便于注塑方便物料成型;

14.2、通过立柱和矩形钢片的配合能有效进行密封,同时便于使凹槽和滚轮连接,从而能很好的保证矩形钢片的位置的稳定性,便于高质量进行注塑作业;

15.综上所述,本实用新型能很好的固定矩形钢片的位置,同时方便拆卸,还能有效保证密封性,便于进行注塑作业,提升注塑作业的效率和质量。

附图说明

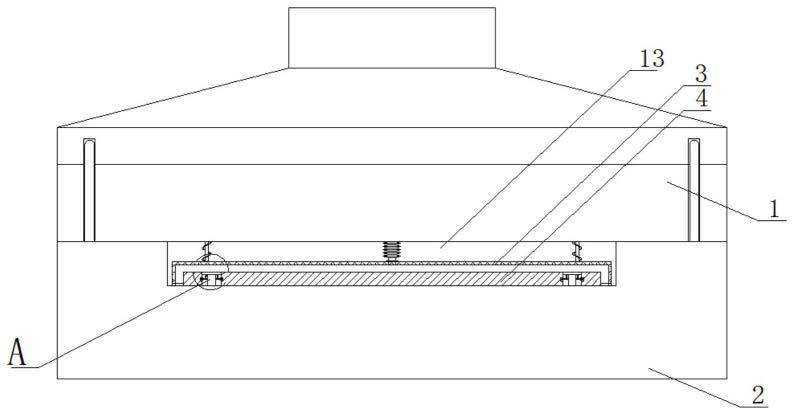

16.图1为本实用新型提出的一种模内注塑钢片的模具结构的连接结构图;

17.图2为本实用新型提出的一种模内注塑钢片的模具结构的a处放大图;

18.图中:1上模块、2下模块、3承载盒、4矩形钢片、5挤压弹簧、 6滑杆、7滚轮、8凹槽、9弹簧、10摆杆、11立柱、12通孔、13注塑槽。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

20.参照图1-2,一种模内注塑钢片的模具结构,包括下模块2,下模块2的上端安装有上模块1,上模块1上连接有挤压成型机构,便于进行挤压,确定模具,方便向内注塑,便于成型,下模块2的上端上设有注塑槽13,注塑槽13内的底部固定有两个立柱11,立柱11 上设有适应机构,适应机构上设有两个滚轮7和矩形钢片4,矩形钢片4上开设有两个通孔12,两个通孔12分别和两个适应机构相连接,通孔12内的相对侧壁上设有两个凹槽8,四个滚轮7分别和四个凹槽8相连接,方便相互卡接,有助于保证连接的密封性,并且通过凹槽8的设计,方便拆卸。

21.参照图1-2,挤压成型机构包括滑动安装在上模块1下端的两个滑杆6,两个滑杆6的下端共同固定有承载盒3,滑杆6上套设有挤压弹簧5,挤压弹簧5的两端分别固定在承载盒3和上模块1的相对一侧,能在挤压弹簧5的作用下充分使承载盒3下降,承载盒3的下端固定有密封垫,能充分保证密封效果,避免出现泄漏的情况。

22.参照图2,适应机构包括转动连接在立柱11两侧的两个摆杆10,两个滚轮7分别和两个摆杆10转动连接,摆杆10和立柱11之间共同固定有弹簧9,立柱11的上端和矩形钢片4的顶部平齐设置,安装时,将通孔12和立柱11对应并下压矩形钢片4,能挤压滚轮7使其向下转动,滚轮7进入通孔12内后,会抵触通孔12内壁移动,当对应凹槽8后,在弹簧9作用下能插进凹槽8内。

23.参照图2,凹槽8内的底部倾斜设置,便于滚轮7插进凹槽8 内。

24.在本实用新型中,使用时,将矩形钢片4放置在注塑槽13内的底部,并使立柱11和通孔12对应插接,在插接过程中会使凹槽8转动,从而抵触通孔12的内壁,随着矩形钢片4的下降,凹槽8进入滚轮7内,能很好的在弹簧9的作用凹槽8和滚轮7卡接固定,同时立柱11的上端和矩形钢片4的上端平齐设置,挤压弹簧5在滑杆6 的作用下推动承载盒3下降,并通过密封垫进行密封,方便进行注塑作业。

25.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不

局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种模内注塑钢片的模具结构,包括下模块(2),其特征在于:所述下模块(2)的上端安装有上模块(1),所述上模块(1)上连接有挤压成型机构,所述下模块(2)的上端上设有注塑槽(13),所述注塑槽(13)内的底部固定有两个立柱(11),所述立柱(11)上设有适应机构,所述适应机构上设有两个滚轮(7)和矩形钢片(4),所述矩形钢片(4)上开设有两个通孔(12),两个通孔(12)分别和两个适应机构相连接,所述通孔(12)内的相对侧壁上设有两个凹槽(8),四个滚轮(7)分别和四个凹槽(8)相连接。2.根据权利要求1所述的一种模内注塑钢片的模具结构,其特征在于:所述挤压成型机构包括滑动安装在上模块(1)下端的两个滑杆(6),两个滑杆(6)的下端共同固定有承载盒(3),所述滑杆(6)上套设有挤压弹簧(5),所述挤压弹簧(5)的两端分别固定在承载盒(3)和上模块(1)的相对一侧。3.根据权利要求1所述的一种模内注塑钢片的模具结构,其特征在于:所述适应机构包括转动连接在立柱(11)两侧的两个摆杆(10),两个滚轮(7)分别和两个摆杆(10)转动连接,所述摆杆(10)和立柱(11)之间共同固定有弹簧(9),所述立柱(11)的上端和矩形钢片(4)的顶部平齐设置。4.根据权利要求2所述的一种模内注塑钢片的模具结构,其特征在于:所述承载盒(3)的下端固定有密封垫。5.根据权利要求1所述的一种模内注塑钢片的模具结构,其特征在于:所述凹槽(8)内的底部倾斜设置。

技术总结

本实用新型公开了一种模内注塑钢片的模具结构,包括下模块,所述下模块的上端安装有上模块,所述上模块上连接有挤压成型机构,所述下模块的上端上设有注塑槽,所述注塑槽内的底部固定有两个立柱,所述立柱上设有适应机构,所述适应机构上设有两个滚轮和矩形钢片,所述矩形钢片上开设有两个通孔,两个通孔分别和两个适应机构相连接,所述通孔内的相对侧壁上设有两个凹槽,四个滚轮分别和四个凹槽相连接。本实用新型能很好的固定矩形钢片的位置,同时方便拆卸,还能有效保证密封性,便于进行注塑作业,提升注塑作业的效率和质量。提升注塑作业的效率和质量。提升注塑作业的效率和质量。

技术研发人员:刘佰鹏 张强 吴彬 潘东旭

受保护的技术使用者:卓领电子科技(潍坊)有限公司

技术研发日:2022.09.16

技术公布日:2023/1/13

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1