一种浮力材料真空浇注系统的制作方法

1.本实用新型涉及固体浮力材料制造设备技术领域,尤其涉及一种浮力材料真空浇注系统。

背景技术:

2.海洋占地球总面积的71%,蕴含着大量的宝贵资源,实施国家海洋战略,大力推进海洋科学和技术的创新是国家的重大需求。探索,开发和保护海洋离不开先进的海洋浮力材料,这一类材料通常由树脂基体和降低密度的浮力介质复合而成,现有的浮力材料其在密度、承压、吸水率等方面均存在突破瓶颈。环氧树脂自身粘度和密度很大,不利于微珠填充率的提高以便获得更低密度的浮力产品,环氧体系制备低密度浮力材料常采用常压或低压浇注的成型方法,材料内部易出现气泡,裂纹等缺陷,带来产品质量不易控制,性能稳定性差的问题。

3.环氧真空浇注为比较成熟的工艺,在电气制品,风力发电领域技术比较成熟,但是浮力材料领域的真空浇注还有许多问题。浮力材料领域要求的低密度复合材料需要在环氧树脂体系内填充大量的低密度填料,造成树脂流动性大幅下降,使浇筑难度大幅上升,制品的致密性难以保证。应用在海洋工程中的浮力材料要求大尺寸,真空浇注制备一体化大尺寸固体浮力材料面临的挑战很多,比如浇注口太少可能无法照顾到大尺寸模具的边角的浇筑质量,浇筑时间太长,对工人的浇注技术要求较高,对模具的加热保温要求苛刻。浇注口太多会引入更多的空气,铸件的质量难以保证等。

4.公开号为cn112625399的一篇中国专利文献涉及一种制备固体浮力材料的负压吸铸装置,包括两种材料相,其中第一材料相为球形发泡颗粒作为浮力介质,第二材料相为填充在浮力介质空隙中的树脂,通过负压将流动的树脂引入到介质空隙中,这种浇注方式对树脂的流动性要求严苛,制备的浮力材料填充率和密度不能达到最优。

技术实现要素:

5.为了解决上述问题,本实用新型的目的在于提供一种浮力材料真空浇注系统,在该系统的模具腔内设置导流装置,在该装置的辅助作用下混合物料可以以更小的流体阻力渗透进入到模具内预置的浮力介质之间,并且将进料口减少到一个,减少注模时间和工人操作量,减少浇注过程产生的空腔和气孔,从而得到性能更稳定,耐压强度更高的浮力材料。

6.为了实现上述的目的,本实用新型采用了以下的技术方案:

7.一种浮力材料真空浇注系统,其特征在于:包括:

8.模具,设有进料口与抽气口,模具中形成有与进料口与抽气口相通的成型模腔;

9.真空泵,通过管道与所述抽气口连通,适于抽取成型模腔内的空气;

10.介质容器,通过管道与所述进料口连通,适于存放浮力介质;

11.反应釜,通过管道与所述进料口连通,适于搅拌并向进料口输出混合物料;

12.所述成型模腔包括:用于容纳浮力介质的浇注腔,及与进料口相通的物料分散腔;相邻的浮力介质之间形成相连的浇注通道;

13.所述物料分散腔中铺设有导流装置,所述导流装置上构建有多个导流孔将物料分散腔与浇注腔连通,能够使进入物料分散腔的混合物料分散均匀地流入浇注腔中的浇注通道内进行浇注作业。

14.上述技术方案中,该真空浇注系统中通过真空泵抽取模具内的空气从而将浮力介质牵引至模具的浇注腔内,再牵引混合物料对浮力介质进行浇注,在此过程中,由于浇注腔与物料分散腔之间设置了导流装置,混合物料进入模具内后先经过物料分散腔再经过导流装置,分成多股细小的流动体,均匀分散到浇注腔中并快速地从各处流入浮力介质间的浇注通道中并填满,接触浮力介质后分散速度减慢,但仍以均匀扩散的方式填满浇注腔与浮力介质配合完成浇注作业。该方案可将浇注流体引导到不易浇注到的模具边角,实现流体的连续分布。

15.需要说明的是,该方案在混合物料与浮力介质接触前,经过导流装置分流,避免混合物料进入浇注腔时因流量过大,在浇注通道口处溢出部分要等一股流体进入后才能继续浇注,使填满浇注通道的耗时长,填充效率低。上述方案结构简单、可靠,可减少浇注时间,并使流体进入浇注通道与浮力介质充分接触,提高填充率,加强了浮力介质与混合物料之间的紧密性,从而使得到的固体浮力材料强度更高。

16.进一步地,作为优选,所述导流装置包括周壁固定于物料分散腔的多层纤维网,多个导流孔规则形成于纤维网上。该技术方案中,多层纤维网的设置可使混合物料经过纤维网时,由于纤维网上的导流孔更细更密,则混合物料被分流成更细的多股流体,增大流体的浇注面,如此可保证在流体在浇注通道内的填充率及填充效率。

17.作为优选,所述纤维网的侧截面呈波浪状。该技术方案中,纤维网的侧截面呈波浪状,既纤维网的网丝是呈波浪状的,则可使流体落在波峰上时缓冲并流入波谷,并且增加纤维网的韧性,能承受住一定的流体冲击。

18.作为优选,所述多层纤维网之间形成三维穿插结构。该技术方案中,多层纤维网之间形成三维穿插结构,则使多层纤维网不仅具有分流的作用,还具有明显的导向作用,可使中部的流体呈多股更为快速地从多层纤维网的底部下落。

19.作为优选,所述导流装置包括相互搭接的多根刚性管,相邻的刚性管之间形成一个波峰/ 波谷,导流孔形成于多根刚性管围合的区域上。该技术方案中,既三维拼接的多根刚性管也是可作为导流装置的一个方案,此种方案,稳定性相对更高,且流体在接触刚性管时流动更快,但由于导流孔较大,分流的功能不如上述的多层纤维网形成的三维穿插结构。

20.作为优选,所述纤维网/刚性管为聚丙烯材质、聚乙烯材质、碳纤维材质及竹纤维材质中的一种。该技术方案中,纤维网/刚性管也可为上述聚丙烯材质、聚乙烯材质、碳纤维材质及竹纤维材质的两两混炼或多种混炼。

21.作为优选,所述导流装置与模具的形状适配并贴合于模具内壁,所述模具呈球形状或金字塔状或梯形体状。该技术方案中,导流装置可被剪裁或加工成贴合模具的形状,而球形状模具为常规形状,模具还可呈金字塔状或梯形体状,或其它上窄下宽的结构,此种方案下,能够实现被吸入模具中的浮力介质的自发的紧密堆叠,从而使浇注得到的固体浮力材料强度有所增加。此处需要说明的是,除了浮力介质的自发堆叠,也可通过机械震动实现

浮力材料的紧密堆叠。

22.作为优选,所述进料口有且只有一个,所述进料口上连接设有t形管,所述介质容器与反应釜处于t形管的横管两侧。该技术方案中,为了避免设置多个进料口时有更多的空气进入影响浇注作业,本方案的进料口只设置了一个,可以有效减少浇注过程中产生的空腔和气孔。

23.作为优选,所述真空泵与模具抽气口之间的管道上及t形管的竖管上均设有阀门,适于对应开启或关闭抽气口与进料口。该技术方案中,阀门的设置便于控制浮力介质与混合材料的的吸入,使浇注作业能够按步骤循序进行。

24.作为优选,所述物料分散腔的容积占成型模腔的容积的3%~10%大小。该技术方案中,物料分散腔的容积占成型模腔的容积的3%~10%大小,该大小的设置,可使流体被吸入物料分散腔时不至于因容积小而无充分的分流时间,能够使流体分流的量与注入的量更为协调。

附图说明

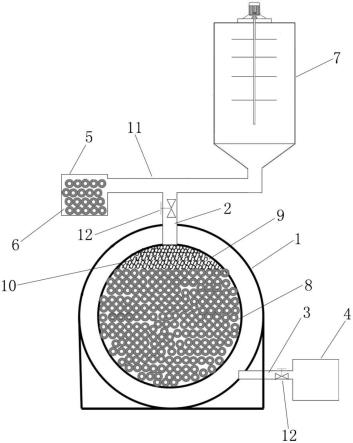

25.图1为一种浮力材料真空浇注系统的结构示意图。

具体实施方式

26.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。

27.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

28.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,除非另有说明,“多个”的含义是两个或两个以上,除非另有明确的限定。

29.在本实用新型中,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

30.在本实用新型中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特

征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

31.如图1所示的一种浮力材料真空浇注系统,包括:

32.模具1,设有进料口2与抽气口3,模具1中形成有与进料口2与抽气口3相通的成型模腔;

33.真空泵4,通过管道与所述抽气口3连通,适于抽取成型模腔内的空气;

34.介质容器5,通过管道与所述进料口2连通,适于存放浮力介质6;

35.反应釜7,通过管道与所述进料口2连通,适于搅拌并向进料口2输出混合物料;

36.所述成型模腔包括:用于容纳浮力介质6的浇注腔8,及与进料口2相通的物料分散腔9;相邻的浮力介质6之间形成相连的浇注通道;

37.所述物料分散腔9中铺设有导流装置10,所述导流装置10上构建有多个导流孔将物料分散腔9与浇注腔8连通,能够使进入物料分散腔9的混合物料分散均匀地流入浇注腔8中的浇注通道内进行浇注作业。

38.上述技术方案中,该真空浇注系统中通过真空泵抽取模具1内的空气从而将浮力介质6 牵引至模具1的浇注腔8内,再牵引混合物料对浮力介质进行浇注,在此过程中,由于浇注腔8与物料分散腔9之间设置了导流装置10,混合物料进入模具1内后先经过物料分散腔9 再经过导流装置10,分成多股细小的流动体,均匀分散到浇注腔8中并快速地从各处流入浮力介质6间的浇注通道中并填满,接触浮力介质后分散速度减慢,但仍以均匀扩散的方式填满浇注腔与浮力介质配合完成浇注作业。该方案可将浇注流体引导到不易浇注到的模具边角,实现流体的连续分布。

39.需要说明的是,该方案在混合物料与浮力介质6接触前,经过导流装置10分流,避免混合物料进入浇注腔时因流量过大,在浇注通道口处溢出部分要等一股流体进入后才能继续浇注,使填满浇注通道的耗时长,填充效率低。方案结构简单、可靠,可减少浇注时间,并使流体进入浇注通道与浮力介质6充分接触,提高填充率,加强了浮力介质与混合物料之间的紧密性,从而使得到的固体浮力材料强度更高。

40.进一步地,导流装置10包括周壁固定于物料分散腔9的多层纤维网,多个导流孔规则形成于纤维网上。该技术方案中,多层纤维网的设置可使混合物料经过纤维网时,由于纤维网上的导流孔更细更密,则混合物料被分流成更细的多股流体,增大流体的浇注面,如此可保证在流体在浇注通道内的填充率及填充效率。

41.再进一步地,纤维网的侧截面呈波浪状。该技术方案中,纤维网的侧截面呈波浪状,既纤维网的网丝是呈波浪状的,则可使流体落在波峰上时缓冲并流入波谷,并且增加纤维网的韧性,能承受住一定的流体冲击。

42.再进一步地,多层纤维网之间形成三维穿插结构。该技术方案中,多层纤维网之间形成三维穿插结构,则使多层纤维网不仅具有分流的作用,还具有明显的导向作用,可使中部的流体呈多股更为快速地从多层纤维网的底部下落。

43.进一步地,所述导流装置10包括相互搭接的多根刚性管,相邻的刚性管之间形成一个波峰/波谷,导流孔形成于多根刚性管围合的区域上。该技术方案中,既三维拼接的多根刚性管也是可作为导流装置的一个方案,此种方案,稳定性相对更高,且流体在接触刚性管时流动更快,但由于导流孔较大,分流的功能不如上述的多层纤维网形成的三维穿插结

构。

44.进一步地,纤维网/刚性管为聚丙烯材质、聚乙烯材质、碳纤维材质及竹纤维材质中的一种。该技术方案中,纤维网/刚性管也可为上述聚丙烯材质、聚乙烯材质、碳纤维材质及竹纤维材质的两两混炼或多种混炼。

45.进一步地,导流装置10与模具1的形状适配并贴合于模具1内壁,所述模具呈球形状或金字塔状或梯形体状。该技术方案中,导流装置可被剪裁或加工成贴合模具的形状,而球形状模具为常规形状,模具还可呈金字塔状或梯形体状,或其它上窄下宽的结构,此种方案下,能够实现被吸入模具中的浮力介质的自发的紧密堆叠,从而使浇注得到的固体浮力材料强度有所增加。此处需要说明的是,除了浮力介质的自发堆叠,也可通过机械震动实现浮力材料的紧密堆叠。

46.进一步地,进料口2有且只有一个,所述进料口2上连接设有t形管11,所述介质容器 5与反应釜7处于t形管11的横管两侧。该技术方案中,为了避免设置多个进料口时有更多的空气进入影响浇注作业,本方案的进料口只设置了一个,可以有效减少浇注过程中产生的空腔和气孔。

47.进一步地,真空泵4与模具1抽气口3之间的管道上及t形管11的竖管上均设有阀门12,适于对应开启或关闭抽气口3与进料口2。该技术方案中,阀门的设置便于控制浮力介质与混合材料的的吸入,使浇注作业能够按步骤循序进行。

48.进一步地,物料分散腔9的容积占成型模腔的容积的3%~10%大小。该技术方案中,物料分散腔的容积占成型模腔的容积的3%~10%大小,该大小的设置,可使流体被吸入物料分散腔时不至于因容积小而无充分的分流时间,能够使流体分流的量与注入的量更为协调。

49.在本具体实施中,一种浮力材料真空浇注系统,在模具1内引入导流装置10,该装置能将进料口进入的物料进行再分散,引导到不易浇注到的模具边角,实现浇注料的连续分布,提高浇注速度的同时,使物料呈多股更小的流体并以更小的阻力渗透进入到模具内预置的浮力介质之间,增加物料在浮力介质之间的填充率,提高固体浮力材料的物理机械性能。

50.并且,进料口只设置了一个,减少注模时间和工人操作量,减少浇注过程产生的空腔和气孔。

51.由上述浮力材料真空浇注系统进行浇注作业得到固体浮力材料所需浇注时间更短,固体浮力材料的内部空隙更少,耐压强度更高,性能更稳定。实践所得固体浮力材料密度为 0.3~0.7g/cm3,耐静水压测试24小时的吸水率不超过1%,可一次成型复杂形状的大型固体浮力材料。

52.使用浮力材料真空浇注系统的浇注步骤如下:

53.1.打开模具,向模具浇注腔8内填充球形或类球形的浮力介质6,进料口2附近预留一定空间,浮力介质6之间具有联通的孔隙通道并组成浇注通道;

54.2.在进料口2附近预留的空间内铺设导流装置10;

55.3.将混合均匀的树脂微珠混合物料通过t形管与进料口2连接并与和模具1内连通,模具1内部抽真空,在负压作用下树脂微珠混合物料经由进料口2进入模具1内部。

56.4.物料首先流入物料分散腔9后经过导流装置10,然后均匀分散到浇注腔8中进入

到浮力介质6之间的浇注通道内,接触浮力介质6后混合物料分散速度减慢,但仍以均匀扩散的方式填满模具1内部。

57.5.浇注结束后,加热固化,脱模得到高强轻质的固体浮力材料,预埋的导流装置10也成为固化产品的组成部分。

58.注:浇注所用的物料为中空微珠填充基体树脂,树脂可以是环氧、聚酯、酚醛、乙烯基酯、或者是任意固化后可以形成高强度树脂基体的材料。中空微珠的直径在5-500微米之间,可以是陶瓷,玻璃或者聚合物材料。

59.具体实施方案如下:

60.方案一:

61.步骤1、模具内部按照图1的方式预先真空吸入聚甲基丙烯酰亚胺(pmi)刚性硬质泡沫小球,直径分布在6-10mm之间,在进料口附近层层堆叠铺设10层聚乙烯导流用的纤维网,厚度大约2.5cm。

62.步骤2、将100份双酚a型环氧树脂、80份聚醚胺固化剂、2份硅烷偶联剂,2份分散剂, 1份消泡剂加入到真空反应釜中,搅拌分散10min,然后将60份密度为0.38g/cm3中空玻璃微珠加入到反应釜内,保持真空度-0.1mpa搅拌混合10min后关闭真空泵。

63.步骤3、将反应釜的出料口与浇注模具进料口联通,管道上有阀门控制通断,混料过程保持阀门紧闭。浇注模具底部有用于抽真空的出气阀,混料结束后,先抽出模具内的空气,使模具内部保持真空度-0.1mpa,然后开启进料管道,使反应釜内的物料在真空作用下沿着进料口进入到模具内部,浇注过程全程保持真空泵工作排出模具内空气,直到树脂将浮力介质间的空隙填充满,随后填满分散装置,浇注过程持续15min。

64.步骤4、先关闭进料管道上的阀门,然后关闭底部真空泵与浇注模具之间的阀门,再关闭底部真空泵,完成浇注过程。将模具升温到50℃,静置8h固化后脱模,得到浮力材料内部紧密无可见空腔或气泡,密度0.40g/cm3,静水压力24mpa测试24小时的吸水率0.4%。

65.方案二:

66.步骤一:模具内部按照图1的方式预先填满环氧树脂外壳增强的聚苯乙烯发泡小球,直径为15-20mm,表观密度为1.2g/cm3,在进料口附近铺设刚性导流网,厚度大约1.5cm。

67.步骤二:将100份二缩水甘油醚环氧树脂、50份二亚乙基五胺、5份邻苯二甲酸二辛酯增韧剂,2份硅烷偶联剂,2份分散剂,1份消泡剂加入到真空反应釜中,搅拌分散15min,然后将70份密度为0.42g/cm3中空玻璃微珠加入到反应釜内,保持真空度-0.1mpa搅拌混合 15min后关闭真空泵。

68.步骤三:将反应釜的出料口与浇注模具进料口联通,管道上有阀门控制通断,混料过程保持阀门紧闭。浇注模具底部连接有用于抽真空的真空泵,混料结束后,先抽出模具内的空气,使模具内部保持真空度-0.1mpa,然后开启进料管道,使反应釜内的物料在真空作用下沿着浇注口进入到模具内部,浇注过程全程保持真空泵工作排出模具内空气,直到树脂将浮力介质间的空隙填充满,随后填满分散装置,浇注过程持续15min。

69.步骤四:先关闭进料管道上的阀门,然后关闭底部真空泵与浇注模具之间的阀门,再关闭底部真空泵,完成浇注过程。将模具升温到80℃,静置8h固化后脱模,得到浮力材料内部紧密无可见空腔或气泡,密度0.36g/cm3,静水压力15mpa测试24小时的吸水率0.5%。

70.方案三(对照组):

71.步骤一:模具内部按照图1的方式预先填满环氧树脂外壳增强的聚苯乙烯发泡小球,直径为15-20mm,表观密度为1.2g/cm3,小球填满模具,没有留出铺设导流装置的空间。

72.步骤二:将100份二缩水甘油醚环氧树脂、50份二亚乙基五胺、5份邻苯二甲酸二辛酯增韧剂,2份硅烷偶联剂,2份分散剂,1份消泡剂加入到真空反应釜中,搅拌分散15min,然后将70份密度为0.42g/cm3中空玻璃微珠加入到反应釜内,保持真空度-0.1mpa搅拌混合 15min后关闭真空泵。

73.步骤三:将反应釜的出料口与浇注模具进料口联通,管道上有阀门控制通断,混料过程保持阀门紧闭。浇注模具底部有用于抽真空的出气阀,混料结束后,先抽出模具内的空气,使模具内部保持真空度-0.1mpa,然后开启进料管道,使反应釜内的物料在真空作用下沿着浇注口进入到模具内部,浇注过程全程保持真空泵工作排出模具内空气,直到树脂将浮力介质间的空隙填充满,随后填满分散装置,浇注过程持续15min。

74.步骤四:先关闭进料管道上的阀门,然后关闭底部真空泵与浇注模具之间的阀门,再关闭底部真空泵,完成浇注过程。将模具升温到80℃,静置8h固化后脱模,得到浮力材料内部有多处空腔,边缘有树脂未浸渍到形成的纹路,密度0.32g/cm3,静水压力15mpa测试24 小时的吸水率3.5%。

75.在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本实用新型的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

76.尽管上面已经示出和描述了本实用新型的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本实用新型的限制,本领域的普通技术人员在不脱离本实用新型的原理和宗旨的情况下在本实用新型的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1