一种用于显示模组胶框生产冷却流道结构的制作方法

1.本技术涉及模具领域,尤其是涉及一种用于显示模组胶框生产冷却流道结构。

背景技术:

2.在注塑成型中,熔融的塑料从模具的浇口注入至型腔中,经冷却最终成型。模具的冷却效率关系到整个产品的生产效率,也就是模具在注塑后冷却越快,则产品生产效率也越高。塑胶模具属于注塑模具的一种,其技术高低是制造工业水平高低的重要部分;而现代工业生产要求模具精度高、寿命长、产量大、生产速度快,这对模具的稳定性及耐用性提出了新的挑战。

3.相关技术中公开了一种用于显示模组胶框生产用模具,用于成型胶框,由于胶框的结构为矩形,因此一般的冷却流道结构无法实现对模具的全面冷却,从而降低了对模具的冷却效率。

技术实现要素:

4.为了提升对模具的冷却效率,本技术提供一种用于显示模组胶框生产冷却流道结构。

5.本技术提供的一种用于显示模组胶框生产冷却流道结构采用如下的技术方案:

6.一种用于显示模组胶框生产冷却流道结构,包括第一流道组件,所述第一流道组件设置于定模仁内;所述第一流道组件包括第一进流道、第一出流道和第一冷却流道;所述第一进流道的一端与所述第一冷却流道的一端相连通,所述第一出流道的一端与所述第一冷却流道的另一端相连通;所述第一进流道的端部设置有第一流道入口,所述第一出流道的端部设置有第一流道出口。

7.通过采用上述技术方案,冷却液经过第一流道入口注入第一冷却流道内部,第一冷却流道内部的冷却液对第一冷却流道外部的定模仁有冷却作用;第一冷却流道内部的冷却液传送至第一冷却流道的过程中,第一冷却流道对第一冷却流道外部的定模仁有冷却作用;第一冷却流道内部的冷却液传送至第一出流道的过程中,第一出流道内的冷却液对第一出流道外部的定模仁有冷却作用,从而实现对定模仁进行全面冷却,不仅结构简单,同时也缩短了注塑冷却时间及成型周期,提升了对模具的冷却效率,第一流道组件内部的冷却液也便于通过第一流道出口及时排出。

8.可选的,所述第一流道组件的数量为两个,两个所述第一流道组件相互对称。

9.通过采用上述技术方案,两个第一流道组件同时对定模仁冷却,进一步提升了对定模仁的冷却效率。

10.可选的,所述第一冷却流道的结构为u形。

11.通过采用上述技术方案,由于第一冷却流道的结构为u形,两个相互对称的第一冷却流道组合的形状为环形状,刚好与胶框的结构相同,从而不仅对定模仁有冷却效率,同时也对成型后的胶框有冷却作用。

12.可选的,所述第一冷却流道上设置有多个分流道,多个所述分流道均与所述第一冷却流道相连通。

13.通过采用上述技术方案,由于多个分流道均与第一冷却流道相连通,因此第一冷却流道内的冷却液便于同时流入多个分流道内,从而进一步增加了对定模仁的冷却效率。

14.可选的,还包括第二流道组件,所述第二流道组件设置于动模仁内;所述第二流道组件包括第二进流道、第二出流道和第二冷却流道;所述第二进流道的一端与所述第二冷却流道的一端相连通,所述第二出流道的一端与所述第二冷却流道的另一端相连通;所述第二进流道的端部设置有第二流道入口,所述第二出流道的端部设置有第二流道出口。

15.通过采用上述技术方案,冷却液经过第二流道入口注入第二冷却流道内部,第二冷却流道内部的冷却液对第二冷却流道外部的动模仁有冷却作用;第二冷却流道内部的冷却液传送至第二冷却流道的过程中,第二冷却流道对第二冷却流道外部的动模仁有冷却作用;第二冷却流道内部的冷却液传送至第二出流道的过程中,第二出流道内的冷却液对第二出流道外部的动模仁有冷却作用,从而实现对动模仁进行全面冷却,不仅结构简单,同时也提高了对动模仁的冷却效率,第二流道组件内部的冷却液也便于通过第二流道出口及时排出。

16.可选的,所述第二冷却流道的形状为环形状,所述第二冷却流道的一侧开设有缺口,所述缺口的一端定义为第一连接端,所述缺口的另一端定义为第二连接端;所述第二进流道与所述第一连接端相连通,所述第二出流道与所述第二连接端相连通。

17.通过采用上述技术方案,由于第二冷却流道的形状为环形状,以使第二冷却流道刚好位于胶框附件,从而不仅对动模仁有冷却效率,同时也胶框具有冷却效率。

18.可选的,还包括滑块镶件,所述滑块镶件内开设有入水孔、出水孔和送水孔,所述入水孔与所述送水孔相连通,所述出水孔与所述送水孔相连通。

19.通过采用上述技术方案,冷却液通过入水孔注入,经过送水孔传送至出水孔,从而便于实现滑块镶件的冷却。

20.可选的,所述入水孔、所述出水孔和所述送水孔的直径大小均为6mm。

21.通过采用上述技术方案,增强了冷却液对滑块镶件的冷却效率,进一步缩短了注塑冷却时间及成型周期。

22.综上所述,本技术包括以下至少一种有益技术效果:

23.1.冷却液经过第一流道入口注入第一冷却流道内部,第一冷却流道内部的冷却液对第一冷却流道外部的定模仁有冷却作用;第一冷却流道内部的冷却液传送至第一冷却流道的过程中,第一冷却流道对第一冷却流道外部的定模仁有冷却作用;第一冷却流道内部的冷却液传送至第一出流道的过程中,第一出流道内的冷却液对第一出流道外部的定模仁有冷却作用,从而实现对定模仁进行全面冷却,不仅结构简单,同时也缩短了注塑冷却时间及成型周期,提升了对模具的冷却效率,第一流道组件内部的冷却液也便于通过第一流道出口及时排出;

24.2.两个第一流道组件同时对定模仁冷却,进一步提升了对定模仁的冷却效率;

25.3.由于第一冷却流道的结构为u形,两个相互对称的第一冷却流道组合的形状为环形状,刚好与胶框的结构相同,从而不仅对定模仁有冷却效率,同时也对成型后的胶框有冷却作用。

附图说明

26.图1是本技术实施例中胶框本体的结构示意图。

27.图2是本技术实施例中显示模组胶框生产用注塑模具的结构示意图。

28.图3是本技术实施例中显示模组胶框生产用注塑模具的半剖视图。

29.图4是本技术实施例中动模仁与滑块镶件的结构示意图。

30.图5是本技术实施例中第一驱动组件与第二驱动组件的结构示意图。

31.图6是本技术实施例中第一驱动组件的结构示意图。

32.图7是本技术实施例中第二弹簧的结构示意图。

33.图8是本技术实施例中定模仁的结构示意图。

34.图9是本技术实施例中显示模组胶框生产用注塑模具的局部剖视图。

35.图10是图9中a部分的局部放大图。

36.图11是本技术实施例中耐磨块与模胚b板的结构示意图。

37.图12是本技术实施例中耐磨块的结构示意图。

38.图13是本技术实施例中显示模组胶框生产用注塑模具的局部剖视图。

39.图14是本技术实施例中进胶机构的结构示意图。

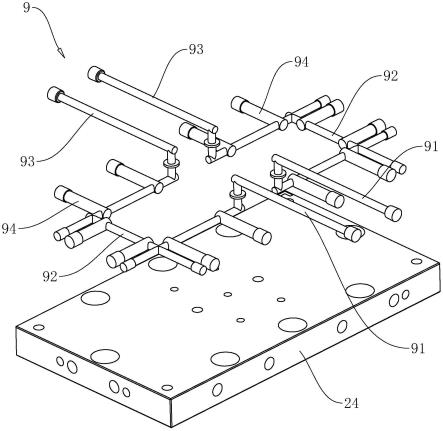

40.图15是本技术实施例中第一流道组件的结构示意图。

41.图16是本技术实施例中第二流道组件的结构示意图。

42.图17是本技术实施例中滑块镶件的剖视图。

43.附图标记说明:

44.1、胶框本体;11、第一框体;111、第一矩形槽;12、第二框体;121、第二矩形槽;2、定模;21、面板;22、热流道板;23、模胚a板;231、第一模仁槽;232、第一安装孔;24、定模仁;241、第一成型凸块;242、定位凸块;243、第一排气孔;244、环形避位槽;25、第一定位柱;251、定位插孔;3、动模;31、底板;32、上顶板;323、导向柱;325、第一弹簧;33、下顶板;34、模胚b板;341、第二模仁槽;342、第二安装孔;343、定位槽;35、方铁;36、动模仁;361、增高块;362、第二成型凸块;363、支撑块;364、定位凹槽;365、第二排气孔;366、安装槽;367、避位孔;37、第二定位柱;371、定位插杆;372、倒角; 38、滑块镶件;381、入水孔;382、出水孔;383、送水孔;39、排气镶件;4、第一驱动组件;41、驱动块;42、联动块;421、导向部;423、第三安装孔;43、从动块;44、第二弹簧;45、导向块;5、第二驱动组件;6、耐磨块;61、油槽;7、热流道系统;71、进料管;72、模板;73、热流道料筒;8、进胶机构;81、进胶主流道;82、第一进胶分流道;83、第二进胶分流道;84、进胶热嘴; 9、第一流道组件;91、第一进流道;92、第一出流道;93、第一冷却流道;94、冷却分流道;10、第二流道组件;101、第二进流道;102、第二出流道;103、第二冷却流道;104、缺口。

具体实施方式

45.以下结合附图1-17对本技术作进一步详细说明。

46.为了便于理解,以图2为参考基准,在本实施例中的水平方向上,将三维坐标系中x轴的长度方向定义为第一方向,将y轴的长度方向定义为第二方向,以此为基础对显示模组胶框生产用注塑模具进行说明。

47.本技术实施例公开一种显示模组胶框,参照图1,包括胶框本体1,胶框本体1包括

第一框体11和第二框体12,第一框体11与第二框体12一体成型,第一框体11的外侧壁与第二框体12的外侧壁齐平。第一框体11内形成第一矩形槽111,第二框体12内形成第二矩形槽121,第一矩形槽111与第二矩形槽121相互连通,且第一矩形槽111的面积大于第二矩形槽121的面积,第一框体11与第二框体12的表面的光滑度高。

48.本技术实施例同时还公开一种显示模组胶框生产用注塑模具。参照图2和图3,显示模组胶框生产用注塑模具包括定模2和动模3,定模2包括面板21、热流道板22、模胚a板23和定模仁24,热流道板固定于面板21的下表面,模胚a板23固定于热流道板的下表面,模胚a板23的下表面开设有第一模仁槽231,定模仁24固定于第一模仁槽231内。

49.继续参照图2和图3,动模3包括底板31、上顶板32、下顶板33、模胚b板34、动模仁36和两个方铁35,下顶板33固定于底板31的上表面,上顶板32固定于下顶板33的上表面。两个方铁35均固定于底板31的上表面,两个方铁35相互平行。上顶板32与下顶板33位于两个方铁35之间,下顶板33相对的两侧分别抵接于两个方铁35的内侧壁,同时上顶板32相对的两侧分别抵接于两个方铁35的内侧壁。两个方铁35的上表面高于上顶板32与下顶板33的高度。模胚b板34的下表面同时抵接于两个方铁35的上表面,模胚b板34与两个方铁35固定连接。模胚b板34的上表面开设有第二模仁槽341,动模仁36固定于第二模仁槽341内。

50.参照图3,上顶板32上固定设置有四个导向柱323,四个导向柱323均穿过模胚b板34,模胚b板34与多个导向柱323滑移配合。导向柱323上套设有第一弹簧325,第一弹簧325的一端抵接于上顶板32表面,第一弹簧325的另一端抵接于模胚b板34表面。

51.参照图3和图4,定模仁24的下表面一体成型有第一成型凸块241,第一成型凸块241的水平截面为矩形,且第一成型凸块241。动模仁36的上表面一体成型有增高块361,增高块361的上表面一体成型有第二成型凸块362,第二成型凸块362的水平截面为矩形。同时动模仁36的上表面一体成型有四个支撑块363,四个支撑块363分别位于动模仁36的四个角,且四个支撑块363的上表面齐平。合模时,四个支撑块363的上表面均抵接于定模仁24的下表面,同时第一成型凸块241的下表面抵接于第二成型凸块362的上表面。

52.参照图1和图4,四个支撑块363呈矩形阵列分布,每相邻的两个支撑块363之间均滑移设置有滑块镶件38。具体的,其中两个滑块镶件38对称分布于第二成型凸块362的两端,另外还有四个滑块镶件38对称分布于第二成型凸块362相对的两侧。第二成型凸块362与六个滑块镶件38之间形成型腔,型腔的形状与胶框本体1的形状相适配。

53.参照图4和图5,模胚b板34上设置有两个第一驱动组件4,两个第一驱动组件4对称分布于动模仁36的两端,两个第一驱动组件4分别用于驱动两端滑块镶件38沿第一方向滑动。具体的,当模具闭合时,两个第一驱动组件4分别用于驱动两个滑块镶件38朝向靠近动模仁36的方向滑动,当模具打开使,两个第一驱动组件4分别用于驱动两个滑块镶件38朝向远离动模仁36的方向滑动。

54.参照图5和图6,具体的,第一驱动组件4包括驱动块41、联动块42和从动块43,联动块42固定于滑块镶件38背离动模仁36的侧壁,联动块42背离动模仁36一面开设有斜槽,从动块43固定于斜槽内,且从动块43呈倾斜设置。驱动块41固定于定模仁24的下表面,驱动块41靠近从动块43的一侧开设有驱动斜槽,驱动斜槽也呈倾斜设置,且驱动斜槽的表面抵接于从动块43的表面。

55.参照图5和图7,同时联动块42靠近滑块镶件38的侧壁开设有两个第三安装孔423,

每个第三安装孔423内均安装有第二弹簧44,第二弹簧44的一端抵接于第三安装孔423的底部,第二弹簧44的另一端抵接于动模仁36的侧壁。当模具闭合时,动模3朝向靠近定模2的方向滑动,联动块42和从动块43朝向靠近驱动块41的方向滑动,由于驱动斜槽的表面抵接于从动块43的表面,驱动块41同时推动联动块42和从动块43朝向靠近动模仁36的方向滑动,从而减小滑块镶件38与动模仁36之间的距离。在这个过程中,滑块镶件38与动模仁36挤压第二弹簧44,以使第二弹簧44产生弹性势能。当模具打开时,滑块镶件38在第二弹簧44的作用下朝向远离动模仁36的方向滑动,从而便于将胶框本体1取出。

56.参照图5和图6,联动块42的两端均一体成型有导向部421,两个导向部421的下表面均与联动块42的下表面齐平。与之相对应的,模胚b板34上固定设置有两个导向块45,两个导向块45分别位于联动块42的两端,且两个导向块45的下表面分别抵接于两个导向部421的上表面。两个导向块45分别对两个导向部421有导向作用,同时也对联动块42有导向作用,增加了联动块42沿第一方向滑动的稳定性。

57.继续参照图5和图6,模胚b板34上还设置有四个第二驱动组件5,四个第二驱动组件5对称分布于动模仁36相对的两侧,四个第二驱动组件5分别用于驱动位于动模仁36两侧的四个滑块镶件38沿第二方向滑动。具体的,当模具闭合时,四个第二驱动组件5分别用于驱动四个滑块镶件38朝向靠近动模仁36的方向滑动,当模具打开时,四个第二驱动组件5分别用于驱动四个滑块镶件38朝向远离动模仁36的方向滑动。第二驱动组件5的具体结构与第一驱动组件4的结构相同,在此不做赘述。

58.参照图3和图4,定模仁24上固定设置有定位凸块242,在本实施例中,定位凸块242为长方体块,动模仁36上开设有定位凹槽364。当模具闭合时,定位凸块242的外侧壁抵接于定位凹槽364的内侧壁,因此定模仁24上的定位凸块242对动模仁36上的定位凹槽364有定位作用,从而保证在合模的过程中动模仁36与定模仁24实现精准定位,从而提升了胶框的生产质量。

59.参照图8,定模仁24上开设有环形避位槽244,定位凸块242位于环形避位槽244内。环形避位槽244的设置,以使磨床在加工定位凸块242的过程中不易接触到定模仁24,对定模仁24有保护作用。

60.参照图4和图8,定位凸块242上开设有第一排气孔243,第一排气孔243沿竖直方向延伸,第一排气孔243贯穿定模仁24。定位凹槽364的槽底开设有第二排气孔365,第二排气孔365贯穿于动模仁36。当模具闭合时,第一排气孔243与第二排气孔365相连通。当模具闭合时,第一排气孔243与第二排气孔365相连通,从而提升了模具的排气效果,进一步提升了胶框本体1的生产质量。

61.参照图9和图10,模胚a板23上固定设置有四个第一定位柱25,四个第一定位柱25呈矩形阵列分布。模胚b板34上固定设置有四个第二定位柱37,四个第二定位柱37呈矩形阵列分布,四个第一定位柱25分别与四个第二定位柱37一一对应。每个第一定位柱25的底端均开设有定位插孔251,与之相对应的,每个第二定位柱37的顶端均固定设置有定位插杆371。合模时,四个定位插杆371分别与四个定位插孔251插接配合。四个第一定位柱25上的定位插孔251分别对四个第二定位柱37上的定位插杆371有定位作用,提升了模胚a板23与模胚b板34之间对位的精准度,进一步提升了定模仁24与动模仁36之间对位的精准度,从而进一步提升了胶框本体1的生产质量。每个定位插杆371的端部设置有倒角372,在合模时,

以使定位插杆371易于插入定位插孔251内部。

62.参照图10,模胚a板23上开设有第一安装孔232,第一定位柱25安装于第一安装孔232内。第一安装孔232对第一定位柱25有定位作用,增加了工作人员将第一定位柱25固定于模胚a板23上的便捷性。模胚a板23上穿设有螺栓,螺栓与第一定位柱25螺纹配合。增加了工作人员安装和拆卸第一定位柱25的便捷性。第一定位柱25的端部与模胚a板23的表面齐平,第二定位柱37的端部与模胚b板34的表面齐平。

63.继续参照图10,模胚b板34上开设有第二安装孔342,第二定位柱37安装于第二安装孔342内。第二安装孔342对第二定位柱37有定位作用,增加了工作人员将第二定位柱37固定于模胚b板34上的便捷性。模胚b板34上穿设有螺栓,螺栓与第二定位柱37螺纹配合。增加了工作人员安装和拆卸第二定位柱37的便捷性。

64.继续参照图10,第二定位柱37的端部与模胚b板34的表面齐平,第二定位柱37的端部与模胚b板34的表面齐平。在合模的过程中,当动模仁36的表面抵接于定模仁24的表面时,第一定位柱25的端部刚好地接于第二定位柱37的端部。

65.参照图11,显示模组胶框生产用注塑模具还包括耐磨结构,耐磨结构包括多个耐磨块6,在本实施例中,耐磨块6的数量为八个,八个环形油槽61呈矩形阵列分布。增加了耐磨块6整体的美观性。八个耐磨块6均固定于模胚b板34的上表面,且每个耐磨块6的上表面均凸出于模胚b板34的上表面。由于耐磨块6的表面凸出于模胚b板34的表面,且联动块42的下表面抵接于耐磨块6的表面。具体的,耐磨块6凸出于动模仁36表面0.5mm。由于耐磨亏凸出于动模仁36表面0.5mm,从而保证滑块与模胚b板34上表面之间的距离为0.5mm,从而保证联动块42在滑动的过程中不会接触到模胚b板34,进而对模胚b板34有保护作用。

66.继续参照图11,模胚b板34上开设有定位槽343,耐磨块6安装于定位槽343内,耐磨块6与定位槽343间隙配合。定位槽343对耐磨块6有定位作用,增加了工作人员将耐磨块6安装于b板上的效率。同时由于耐磨块6与定位槽343间隙配合,从而减小耐磨块6与b板之间的摩擦力,进一步增加了工作人员将耐磨块6安装于定位槽343内的便捷性。耐磨块6上穿设有螺栓,螺栓与b板螺纹配合。增加了工作人员安装和拆卸耐磨块6的便捷性。

67.参照图12,耐磨块6的上表面开设有多个环形油槽61,多个环形油槽61呈矩形阵列分布,位于同一排的多个环形油槽61相互连通。滑块在滑动的过程中,为了减小滑块与耐磨块6之间的摩擦力,工作人员通常会在滑块与耐磨块6之间涂覆润滑油,工作人员通过将润滑油涂覆于多个环形油槽61内,多个环形油槽61对润滑油有收集作用,以使润滑油不易溢出。同时由于位于同一排的多个环形油槽61相互连通,位于同一排的多个环形油槽61内的润滑油可以相互流动,从而保证同一排内的每个环形油槽61内的润滑油的量相等。

68.参照图13,显示模组胶框生产用注塑模具还包括热流道系统7,热流道系统7包括进料管71、模板72和多个热流道料筒73。进料管71安装于面板21的中心位置,热流道板22内开设有空腔,模板72安装于空腔内部。在本实施例中,热流道料筒73的数量为八个。进料管71和八个热流道料筒73均沿竖直方向延伸。进料管71的底端与模板72固定连接,八个热流道料筒73的顶端均与模板72固定连接。值得注意的是,模板72上开设有熔胶槽,进料管71与八个热流道料筒73通过熔胶槽相互连通。八个热流道料筒73的底端依次穿过模胚a板23和定模仁24。

69.参照图13和图13,每个滑块镶件38上均设置有进胶机构8,进胶机构8包括进胶主

流道81,进胶主流道81与热流道料筒73一一对应;每个进胶主流道81的两端均连通有第一进胶分流道82,每个第一进胶分流道82上均连通有多个第二进胶分流道83,每个第二进胶分流道83的端部均连通有进胶热嘴84,多个进胶热嘴84均位于型腔内。当注塑模具闭合时,多个热流道料筒73分别与多个进胶主流道81相连通。注塑机先将熔融状态的胶料注入进料管71内,进料管71内的胶料分别传送至多个热流道料筒73,多个热流道料筒73内的胶料分别传送至多个进胶主流道81,每个第一进胶主流道81内的胶料同时传送至多个第二进胶分流道83,每个第二进胶分流道83内的胶料通过进胶热嘴84注入型腔内,从而实现由外侧向内侧进行注胶,进而提高了胶框本体1表面的光滑度。

70.参照图13,进胶热嘴84的形状为鸭嘴形,通过鸭嘴形进胶热嘴84将胶料注入模具内,从而增加了胶框本体1表面的光滑度,同时使成型后水口断的漂亮,以使胶框本体1的表面更加光滑,因此通过模具成型完毕后的胶框本体1不需要进行后续加工处理,同时也减小了工作人员的劳动强度。

71.继续参照图13,进胶热嘴84的倾斜角度为45

°

,因此进胶热嘴84在喷洒胶料的过程中,当胶框本体1成型后形成的水口与胶框本体1表面形成的角度也为45

°

,从而便于将水口从胶框本体1表面快速切除。

72.继续参照图13,进胶热嘴84端部设置有进胶口,进胶口的形状为椭圆形,具体的,进胶口的长度为0.8mm,进胶口的宽度为0.4mm。由于进胶热嘴84端部进胶口的形状为椭圆形,以使胶框本体1表面的水口的形状也为椭圆形,从而便于将水口从胶框本体1表面切除,进而提升了胶框本体1表面的光滑度。

73.参照图13和图14,位于动模仁36同一侧的相邻两个进胶热嘴84之间的距离相等。动模仁36每一侧相邻两个进胶热嘴84之间的距离相等,从而实现均匀平衡进胶,以使胶框本体1内部更加光滑。在本实施例中,对于动模仁36同一侧的多个进胶热嘴84来说,相邻两个进胶热嘴84之间的距离为25mm-35mm,从而便于将胶料均匀的传送至流道内。具体的,当相邻两个进胶热嘴84之间的距离为30mm时,进胶更加均匀,同时也进一步提升了胶框本体1表面的光滑度。

74.参照图13,滑块镶件38上开设有多个排气槽。多个排气槽进一步增加了模具的排气效果,以使模具内的气体迅速排放至模具外。具体的,排气槽的宽度为3mm,排气槽的宽度为0.02mm。从而进一步保证了模具内部的气体能够顺利排出。

75.参照图4,显示模组胶框生产用注塑模具还包括排气机构,排气机构包括多个排气镶件39,在本实施例中,排气镶件39的数量为六个。第二成型凸块362的上表面开设有六个安装槽366,六个安装槽366呈矩形阵列分布,且六个安装槽366的槽底低于增高块361的上表面。六个排气镶件39分布固定于六个安装槽366内,排气镶件39的外侧壁抵接于安装槽366的内侧壁。安装槽366对排气镶件39有定位作用,增加了工作人员将排气镶件39安装于动模仁36上的便捷性。

76.继续参照图4,六个排气镶件39的表面均凸出于动模仁36的表面0.01mm-0.015mm,在合模时,以使动模仁36的表面不会完全贴合于定模仁24的表面,从而保证动模仁36与定模仁24之间,排气良好,生产稳定,进一步提升了胶框本体1表面的光滑度。

77.继续参照图4,六个安装槽366靠近定位凹槽364的一侧呈开口设置,以使六个安装槽366均与定位凹槽364相互连通。不仅减小了排气镶件39与动模仁36之间的摩擦力,同时

也增加了工作人员安装和拆卸排气镶件39的便捷性。

78.继续参照图4,在本实施例中六个排气镶件39呈矩形阵列分布,不仅增加了整体的美观性,同时在合模的过程中,由于多个排气镶件39的表面同时抵接于定模仁24的表面,同时也能保证动模仁36的表面与定模仁24的表面齐平,从而进一步提升了胶框本体1的生产质量。

79.继续参照图4,安装槽366的每个角均开设有避位孔367,避位孔367与安装槽366相连通,避空孔的设置,以使排气镶件39的四个角均不会与安装槽366的内侧壁,从而进一步减小了排气镶件39与动模仁36之间的摩擦力,进一步增加了工作人员安装和拆卸排气镶件39的便捷性。

80.继续参照图4,排气镶件39上穿设有螺栓,螺栓与动模仁36螺纹配合,螺栓的螺母和动模仁36对排气镶件39有夹持作用,从而将排气镶件39固定于动模仁36上,同时也增加了工作人员安装和拆卸排气镶件39的便捷性。

81.继续参照图4,螺栓的螺帽的上表面低于排气镶件39的上表面,由于螺栓的螺帽的上表面低于排气镶件39的上表面,从而保证在合模的过程中螺栓的螺帽不会抵接于定模仁24的表面,对定模仁24有保护作用。

82.参照图15,显示模组胶框生产用注塑模具还包括冷却流道结构,冷却流道结构包括第一流道组件9,第一流道组件9设置于定模仁24内。第一流道组件9的数量为两个,两个第一流道组件9相互对称。第一流道组件9包括第一进流道91、第一出流道92和第一冷却流道93;第一进流道91的一端与第一冷却流道93的一端相连通,第一出流道92的一端与第一冷却流道93的另一端相连通;第一进流道91的端部设置有第一流道入口,第一出流道92的端部设置有第一流道出口。冷却液经过第一流道入口注入第一冷却流道93内部,第一冷却流道93内部的冷却液对第一冷却流道93外部的定模仁24有冷却作用。第一冷却流道93内部的冷却液传送至第一冷却流道93的过程中,第一冷却流道93对第一冷却流道93外部的定模仁24有冷却作用;第一冷却流道93内部的冷却液传送至第一出流道92的过程中,第一出流道92内的冷却液对第一出流道92外部的定模仁24有冷却作用,从而实现对定模仁24进行全面冷却,不仅结构简单,同时也缩短了注塑冷却时间及成型周期,提升了对模具的冷却效率,第一流道组件9内部的冷却液也便于通过第一流道出口及时排出。

83.继续参照图15,由于第一冷却流道93的结构为u形,两个相互对称的第一冷却流道93组合的形状为环形状,刚好与胶框本体1的结构相同,从而不仅对定模仁24有冷却效果,同时也对成型后的胶框本体1有冷却作用。

84.继续参照图15,第一冷却流道93上设置有多个冷却分流道94,多个冷却分流道94均与第一冷却流道93相连通。由于多个冷却分流道94均与第一冷却流道93相连通,因此第一冷却流道93内的冷却液便于同时流入多个冷却分流道94内,从而进一步增加了对定模仁24的冷却效率。

85.参照图16,冷却流道结构还包括第二流道组件10,第二流道组件10设置于动模仁36内。具体的,第二流道组件10包括第二进流道101、第二出流道102和第二冷却流道103,第二进流道101与第二出流道102相互平行,第二进流道101与第二出流道102均与第二冷却流道103相互垂直。第二冷却流道103的形状为环形状,第二冷却流道103的一侧开设有缺口104,缺口104的一端定义为第一连接端,缺口104的另一端定义为第二连接端。第二进流道

101与第一连接端相连通,第二出流道102与第二连接端相连通。由于第二冷却流道103的形状为环形状,以使第二冷却流道103刚好位于胶框附近,从而不仅对动模仁36有冷却效果,同时也对胶框本体1具有冷却效果。第二进流道101的端部设置有第二流道入口,第二出流道102的端部设置有第二流道出口。冷却液经过第二流道入口注入第二冷却流道103内部,第二冷却流道103内部的冷却液对第二冷却流道103外部的动模仁36有冷却作用;第二冷却流道103内部的冷却液传送至第二冷却流道103的过程中,第二冷却流道103对第二冷却流道103外部的动模仁36有冷却作用;第二冷却流道103内部的冷却液传送至第二出流道102的过程中,第二出流道102内的冷却液对第二出流道102外部的动模仁36有冷却作用,从而实现对动模仁36进行全面冷却,不仅结构简单,同时也提高了对动模仁36的冷却效率,第二流道组件10内部的冷却液也便于通过第二流道出口及时排出。

86.参照图17,滑块镶件38内开设有入水孔381、出水孔382和送水孔383,入水孔381与送水孔383相连通,出水孔382与送水孔383相连通。入水孔381、出水孔382和送水孔383的直径大小均为6mm。冷却液通过入水孔381注入,经过送水孔383传送至出水孔382,从而便于实现滑块镶件38的冷却,增强了冷却液对滑块镶件38的冷却效果,进一步缩短了注塑冷却时间及成型周期。

87.上述实施例的实施原理为:冷却液经过第一流道入口注入第一冷却流道93内部,第一冷却流道93内部的冷却液对第一冷却流道93外部的定模2仁有冷却作用;第一冷却流道93内部的冷却液传送至第一冷却流道93的过程中,第一冷却流道93对第一冷却流道93外部的定模2仁有冷却作用;第一冷却流道93内部的冷却液传送至第一出流道92的过程中,第一出流道92内的冷却液对第一出流道92外部的定模2仁有冷却作用,从而实现对定模2仁进行全面冷却,不仅结构简单,同时也缩短了注塑冷却时间及成型周期,提升了对模具的冷却效率,第一流道组件 9内部的冷却液也便于通过第一流道出口及时排出。

88.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1