一种弧形塑料包装盒的生产模具的制作方法

1.本实用新型涉及一种生产模具,涉及塑料包装盒技术领域,具体涉及一种弧形塑料包装盒的生产模具。

背景技术:

2.现有的一次性塑料包装盒在使用过程中存在一些问题:a.盒盖与盒身易分开,导致盒内物品散落,为提高牢固性,需要通过订书钉或其他工具对盒盖与盒身进行连接;b.使用订书钉将盒盖与盒身固定后,增加了打开包装盒的难度,且订书钉容易划伤手部;c.进行码垛运动时,由于路途颠簸,堆叠的包装盒容易倒塌,稳定性较差,而在塑料包装盒的生产过程中,包括混料、注塑、脱模、分切与码垛等步骤,其中在分切过程中,由于加工速度快,难以保证分切位置的精确。

3.现有技术中,提出了公开号为cn110015495b,公开日为2020年08月21日的中国专利文件,来解决上述存在的技术问题,该专利文献所公开的技术方案如下:一种塑料包装盒的生产工艺,所述塑料包装盒包括盒身、盒盖、连接条与凸块,所述盒身与盒盖之间通过连接条相连接,盒身下端前后对称设置有凹槽,盒盖上端前后对称设置有凸块,且凹槽与凸块位置一一对应;凸块与凹槽相配合时,能够避免上下相邻的塑料包装盒之间发生滑动,提高码垛运输时的稳定性,所述盒盖包括盖体、辅助扣、卡块、弹片与压片,盖体上设置有两排辅助扣。

4.针对上述技术在实际使用的过程中,会存在以下问题:

5.1、现有的生产模具在使用时,无法将冷却凝固的包装盒快速脱模,需要耗费时间去进行取模的问题;

6.2、现有的生产模具在使用时,装置无法促进模具快速凝固,导致模具冷却凝固时间过长的问题。

技术实现要素:

7.为解决上述技术问题,本实用新型所采用的技术方案是:

8.一种弧形塑料包装盒的生产模具,包括生产模具主体、支撑柱、放置槽和固定端,所述生产模具主体的顶部四周设置有支撑柱,且所述生产模具主体的顶部开设有放置槽,所述支撑柱的顶部设置有固定端,所述生产模具主体的内部设置有制冷组件,所述制冷组件用于对模具进行冷却。

9.所述生产模具主体的内壁上设置有脱模控制器,所述脱模控制器用于将冷却凝固的包装盒快速脱模。

10.本实用新型技术方案的进一步改进在于:所述支撑柱的底部固定安装在生产模具主体的顶部四周,所述固定端的底部四周固定安装在生产模具主体的顶部,且所述固定端的内壁上设置有第一控制器,所述第一控制器的顶部固定安装在固定端的底部。

11.本实用新型技术方案的进一步改进在于:所述第一控制器的底部设置有伸缩机

构,所述伸缩机构的顶部固定安装在第一控制器的底部,且所述伸缩机构的底部设置有定型压块,所述定型压块的顶部固定安装在伸缩机构的底部。

12.采用上述技术方案,该方案中的第一控制器可以控制伸缩机构进行伸缩,推动定型压块对模具盒内部的溶液进行挤压,产生包装盒的形状。

13.本实用新型技术方案的进一步改进在于:所述生产模具主体的内部且位于放置槽的内壁上设置有驱动元件,所述驱动元件的外侧固定安装在放置槽的内壁上,且所述驱动元件的内侧固定连接有控制缆线。

14.本实用新型技术方案的进一步改进在于:所述控制缆线的内侧设置有模具盒,所述模具盒的表面四周固定安装在控制缆线的内侧,且所述模具盒的底部固定安装在放置槽的内壁上,所述脱模控制器的表面四周固定安装在生产模具主体的内壁上。

15.采用上述技术方案,该方案中的生产模具主体内部的驱动元件进行驱动,随后通过控制缆线使制冷组件进行运转,使制冷组件开始制冷,使模具盒内部受挤压的溶液快速凝固。

16.本实用新型技术方案的进一步改进在于:所述定型压块的表面四周搭接在模具盒的内壁上,所述模具盒的内底部可上下活动地设置有脱模顶板。

17.本实用新型技术方案的进一步改进在于:所述脱模控制器的顶部设置有升降机构,所述升降机构的底部固定安装在脱模控制器的顶部,且所述升降机构的顶部固定安装在脱模顶板的底部。

18.采用上述技术方案,该方案中的凝固后通过脱模控制器控制升降机构进行升降,抬升脱模顶板从而使凝固的模块快速得到取出。

19.由于采用了上述技术方案,本实用新型相对现有技术来说,取得的技术进步是:

20.1、本实用新型提供一种弧形塑料包装盒的生产模具,为了具备脱模控制器、脱模顶板、升降机构,解决现有的生产模具在使用时,无法将冷却凝固的包装盒快速脱模,需要耗费时间去进行取模的问题,通过以上结构结合以达到使生产模具在使用时,利用装置推伸将冷却凝固的包装盒快速脱模,更好提高装置的实用性,也能够减少取模的时间。

21.2、本实用新型提供一种弧形塑料包装盒的生产模具,为了具备驱动元件、制冷组件、模具盒、控制缆线,解决现有的生产模具在使用时,装置无法促进模具快速凝固,导致模具冷却凝固时间过长的问题,通过以上结构结合以达到使生产模具在使用过程中,使装置能够对模具进行冷却,以达到促进模具快速凝固的效果,有效减少模具冷却凝固时间。

附图说明

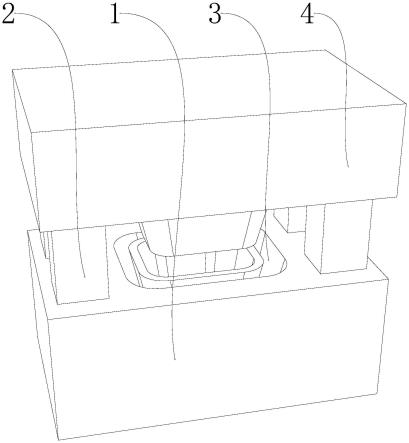

22.图1为本实用新型的立体结构示意图;

23.图2为本实用新型的固定端剖视结构示意图;

24.图3为本实用新型的生产模具主体剖视结构示意图;

25.图4为本实用新型的模具盒剖视结构示意图。

26.图中:1、生产模具主体;2、支撑柱;3、放置槽;4、固定端;5、第一控制器;6、伸缩机构;7、定型压块;8、驱动元件;9、制冷组件;10、模具盒;11、脱模控制器;12、控制缆线;13、脱模顶板;14、升降机构。

具体实施方式

27.下面结合实施例对本实用新型做进一步详细说明:

28.实施例1

29.如图1-4所示,本实用新型提供了一种弧形塑料包装盒的生产模具,包括生产模具主体1、支撑柱2、放置槽3和固定端4,生产模具主体1的顶部四周设置有支撑柱2,且生产模具主体1的顶部开设有放置槽3,支撑柱2的顶部设置有固定端4,生产模具主体1的内部设置有制冷组件9,制冷组件9用于对模具进行冷却,生产模具主体1的内壁上设置有脱模控制器11,脱模控制器11用于将冷却凝固的包装盒快速脱模,支撑柱2的底部固定安装在生产模具主体1的顶部四周,固定端4的底部四周固定安装在生产模具主体1的顶部,且固定端4的内壁上设置有第一控制器5,第一控制器5的顶部固定安装在固定端4的底部,第一控制器5的底部设置有伸缩机构6,伸缩机构6的顶部固定安装在第一控制器5的底部,且伸缩机构6的底部设置有定型压块7,定型压块7的顶部固定安装在伸缩机构6的底部,生产模具主体1的内部且位于放置槽3的内壁上设置有驱动元件8,驱动元件8通过电性连接进行控制驱动,驱动元件8的外侧固定安装在放置槽3的内壁上,且驱动元件8的内侧固定连接有控制缆线12,控制缆线12的另一端连接有制冷组件9。模具盒10的两侧固定安装在放置槽3的内壁上,第一控制器5可以控制伸缩机构6进行伸缩,其中,伸缩机构6包括但不限于是电动伸缩杆,推动定型压块7对模具盒10内部的溶液进行挤压,产生包装盒的形状,制冷组件9通过螺丝等方式可拆卸地固定贴合于模具盒10的外壁。

30.实施例2

31.如图1-4所示,在实施例1的基础上,本实用新型提供一种技术方案:模具盒10的表面四周固定安装在控制缆线12的内侧,且模具盒10的底部固定安装在放置槽3的内壁上,脱模控制器11的表面四周固定安装在生产模具主体1的内壁上,定型压块7的表面四周搭接在模具盒10的内壁上,生产模具主体1内部的驱动元件8进行驱动,随后通过控制缆线12使制冷组件9进行运转,制冷组件9是通过压缩机对制冷系统做功,制冷系统利用低沸点的制冷剂,蒸发时,吸收汽化热的原理制成的,使制冷组件9开始制冷,其具体结构属于现有技术在此不再赘述。制冷组件9的制冷可以使模具盒10内部受挤压的溶液快速凝固,模具盒10的内底部可上下活动地设置有脱模顶板13,脱模控制器11的顶部设置有升降机构14,凝固后通过脱模控制器11控制升降机构14进行升降,抬升脱模顶板13从而使凝固的模块快速得到取出,升降机构14的底部固定安装在脱模控制器11的顶部,且升降机构14的顶部固定安装在脱模顶板13的底部,其中,升降机构14包括但不限于是电动伸缩杆。

32.下面具体说一下该弧形塑料包装盒的生产模具的工作原理。

33.如图1-4所示,在使用时,将模具溶液倒入模具盒10中,然后通过固定端4内部的第一控制器5控制伸缩机构6进行伸缩,推动定型压块7对模具盒10内部的溶液进行挤压,产生包装盒的形状,然后通过生产模具主体1内部的驱动元件8进行驱动,随后通过控制缆线12使制冷组件9进行运转,使制冷组件9开始制冷,使模具盒10内部受挤压的溶液快速凝固,凝固后通过脱模控制器11控制升降机构14进行升降,抬升脱模顶板13使凝固的模块快速得到取出。

34.上文一般性的对本实用新型做了详尽的描述,但在本实用新型基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本实用

新型思想精神的修改或改进,均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1