一种塑粉生产用混合机的制作方法

1.本实用新型涉及混合机技术领域,尤其涉及一种塑粉生产用混合机。

背景技术:

2.塑粉是喷塑工艺的材料,简单来说就是塑料粉末经过高温加热之后通过压缩空气给的风喷到材质表面。

3.塑粉生产时,主要是在固体树脂粉末中按照一定比例加入颜料、填料、助剂等形成粉体材料,再对粉体材料混合、扎片、粉碎、包装即可制得塑粉产品。

4.在对上述的粉体材料进行混合时需要使用混合机。混合机通常包括混合筒及设置在混合筒内用于混合的混合机构,由于混合机需要定量混合粉体材料,混合筒会设置多个相通设置的螺旋输送机,通过多个螺旋输送机对不同的物料进行定量进料至混合筒内,然后通过混合机构进行混合,混合完成的材料从混合筒的卸料管导出,完成粉体材料的混合操作。

5.由于除固体树脂外的添加剂(颜料、填料、助剂等)的量都较少,添加剂不能很好的分散在固体树脂内,加料过程不能实现树脂与添加剂的预混合,导致添加剂与固体树脂的混合效果不理想,导致添加剂分布不均匀,影响产品塑粉的质量。

技术实现要素:

6.针对现有技术中所存在的不足,本实用新型提供了一种塑粉生产用混合机,其解决了现有技术中存混合机对粉体材料混合效果不理想的问题。

7.根据本实用新型的实施例,提供了一种塑粉生产用混合机,包括带卸料口的筒体、对筒体内的物料进行混合的混合机构、主料螺旋输送机及辅料螺旋输送机,所述主料螺旋输送机与辅料螺旋输送机的出料口均位于筒体内,还包括均料机构,

8.所述均料机构包括与辅料螺旋输送机的出料口相通设置的导料管、设置在导料管出料端的分料盘及用于驱动分料盘转动的驱动组件,

9.所述导料管非水平设置,且所述分料盘与导料管出料端间隙设置用于承接导料管导出的物料,承接有物料的分料盘在驱动组件的作用下将物料分散导入筒体内。

10.进一步,所述导料管竖直设置在筒体内,且导料管与筒体内壁固定连接,所述分料盘设置在导料管下端与其间隙设置。

11.进一步,所述分料盘上设有圆锥台状的导料台,所述导料台上端嵌入导料管内或与导料管低端高度齐平,且所述导料台与导料管内腔之间形成导料通道。

12.进一步,所述混合机构包括竖直贯穿筒体顶部并与筒体转动连接的混合轴、与混合轴上端固定的混合电机及设置在混合轴中下部的多个混合叶片。

13.进一步,所述驱动组件包括设置在导料管内并贯穿筒体顶部的转动轴与驱动部件,

14.所述转动轴竖直设置与筒体转动连接,且转动轴下端与分料盘固定,

15.所述驱动部件包括设置在筒体外且相互啮合的主动齿轮与从动齿轮,所述主动齿轮与混合轴同轴设置,所述从动齿轮与转动轴同轴设置。

16.进一步,所述主动齿轮的齿径小于从动齿轮的齿径。

17.进一步,所述转动轴上位于导料管内的部分设有避免物料堵塞的防堵塞叶片。

18.相比于现有技术,本实用新型具有如下有益效果:粉体材料主要包括含量较多的主料(固体树脂粉末)与含量较少的辅料(助剂、填料、颜料等),主料与辅料分别通过主料螺旋输送机与辅料螺旋输送机计量进入筒体内,而为使含量较少的辅料能尽可能分散进料,本实用新型在辅料螺栓输送机的出料端设有均料机构,通过导料管将辅料进行收集,汇集在非水平设置的导料管的辅料会在重力的作用下下移至分料盘上,由于分料盘与导料管是间隙设置,在没有外力的作用下,该间隙会被辅料逐渐淹没,进而实现缓慢下辅料的作用,而汇集在分料盘的辅料,由于分料盘会在驱动组件的作用转动,在离心力作用下将分料盘上的物料甩出,进而实现将分料盘的物料分散导入筒体的目的,配合缓慢进料的主料,实现进料过程中主料与辅料的预混合,进而提高了主料与辅料的混合效果,再在混合机构的作用下将主料与辅料进一步混合,以提高本实用新型混合机的混合效果。

附图说明

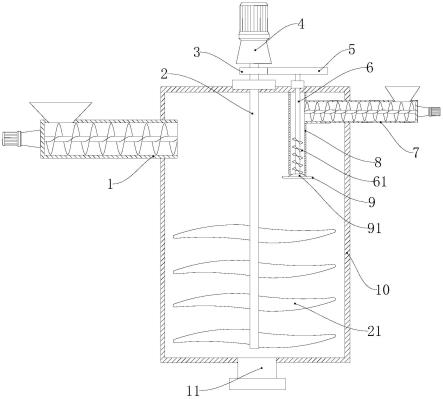

19.图1为本实用新型的结构示意图。

20.上述附图中:1、第一送料筒;2、混合轴;3、主动齿轮;4、混合电机;5、从动齿轮;6、转动轴;7、第二送料筒;8、导料管;9、分料盘;10、筒体;11、卸料管;61、防堵塞叶片;91、导料台;21、混合叶片。

具体实施方式

21.下面结合附图及实施例对本实用新型中的技术方案进一步说明。

22.如图1所示,本实用新型实施例提出了一种塑粉生产用混合机,包括带卸料管11的筒体10,卸料管11上设有阀门,且卸料管11的卸料口设置在筒体10底部。在筒体10内设有对物料进行混合的混合机构,该混合机构包括竖直贯穿筒体10顶部并与筒体10通过轴承转动连接的混合轴2、与混合轴2上端固定的混合电机4及设置在混合轴2中下部的多个混合叶片21。通过混合机构可以对进入筒体10内的物料进行混合。由于待进行混合的物料由多种成分组成,并且各个成分还需计量,为便于对不同成分的物料进行计量进料,混合机的筒体10还连通有主料螺旋输送机及辅料螺旋输送机,所述主料螺旋输送机与辅料螺旋输送机结构相同,根据计量差异可选取不同型号。所述主料螺旋输送机与辅料螺旋输送机主要包括水平设置的送料筒及设置在送料筒内的螺旋送料杆,螺旋送料杆通过电机驱动进行螺旋送料,送料筒沿其长度方向设有进料口与出料口,所述出料口均位于筒体10内。为便于区分,主料螺旋输送机的送料筒称为第一送料筒1,将辅料螺旋输送机的送料筒称为第二送料筒7。由于辅料螺旋输送机主要用于对含量较少的物料进行进料,辅料螺旋输送机的数量可根据不同种类数量的添加剂进行设定,但是为使进入筒体10的辅料与主料之间能进行预混合,本实用新型设置的混合机还包括均料机构。

23.如图1所示,具体的,所述均料机构包括与辅料螺旋输送机的出料口相通设置的导料管8、设置在导料管8出料端的分料盘9及用于驱动分料盘9转动的驱动组件,所述导料管8

非水平设置,且所述分料盘9与导料管8出料端间隙设置用于承接导料管8导出的物料,承接有物料的分料盘9在驱动组件的作用下将物料分散导入筒体10内。若设置的辅料螺旋输送机为多个,则每个辅料螺旋输送机的出料口均与导料管8相通设置。导料管8将辅料进行收集,汇集在非水平设置的导料管8的辅料会在重力的作用下下移至分料盘9上,由于分料盘9与导料管8是间隙设置,在没有外力的作用下,该间隙会被辅料淹没,进而实现缓慢下辅料的作用,而汇集在分料盘9的辅料,由于分料盘9会在驱动组件的作用转动,在离心力作用下将分料盘9上的物料甩出,进而实现将分料盘9的物料分散导入筒体10的目的,配合缓慢进料的主料,实现进料过程中主料与辅料的预混合,以提高本实用新型混合机的混合效果。

24.如图1所示,为方便驱动组件的安装,也未使导料管8与分料盘9的配合更加契合,本实用新型的所述导料管8竖直设置在筒体10内,且导料管8与筒体10内壁固定连接,所述分料盘9设置在导料管8下端与其间隙设置。所述驱动组件包括设置在导料管8内并贯穿筒体10顶部的转动轴6与驱动部件,所述转动轴6竖直设置与筒体10顶部通过轴承转动连接,且转动轴6下端与分料盘9固定,所述驱动部件包括设置在筒体10外且相互啮合的主动齿轮3与从动齿轮5,所述主动齿轮3与混合轴2同轴设置,所述从动齿轮5与转动轴6同轴设置。

25.本实用新型的原理:将主料通过主料螺旋输送机进行送料,将辅料通过辅料螺旋输送机进行送料,则辅料螺旋输送机运输的辅料会进入导料管8内,导料管8的辅料会在重力的作用下下移至分料盘9上,由于分料盘9与导料管8是间隙设置,在没有外力的作用下,该间隙会被辅料淹没,进而实现缓慢下辅料的作用,此时启动混合电机4,混合电机4工作带动主动齿轮3与从动齿轮5转动,从动齿轮5转动带动转动轴6与分料盘9转动,而汇集在分料盘9的辅料在离心力作用下将分料盘9上的物料甩出,进而实现将分料盘9的物料分散导入筒体10的目的,可与缓慢进料的主料实现“层层”预混合,进而提高整个混合机对物料的混合效果。

26.为使分料盘9能实现控料的效果,本实用新型在所述分料盘9上设有圆锥台状的导料台91,所述导料台91上端嵌入导料管8内或与导料管8低端高度齐平,且所述导料台91与导料管8内腔之间形成导料通道。导料台91的设置能改变间隙的空间形状,进而能更加有利于分料淹没间隙,同时也能在转动的分料盘9的作用下甩出。

27.为避免转速过快,使导料管8内的辅料太快导入筒体10,本实用新型设置的所述主动齿轮3的齿径小于从动齿轮5的齿径。通过限定主动齿轮3与从动齿轮5的齿径大小,能有效控制辅料导入筒体10内的进料速度,便于与主料进行预混合。

28.为方便辅料下料,可在导料管8内壁、分料盘9表面及转动轴6表面(位于导料管8内的部分)涂布疏水涂层(如聚烯烃、聚碳酸酯、聚酰胺、聚丙烯腈、聚酯等),降低摩擦力,便于辅料能顺利导入筒体10与主料接触。并且,为避免导料管8辅料之间架桥现象,在所述转动轴6上位于导料管8内的部分设有避免物料堵塞的防堵塞叶片61。转动轴6转动带动螺旋缠绕设置的防堵塞叶片61转动就能避免导料管8内辅料的桥架现象,避免辅料在导料管8内堵塞。

29.最后说明的是,以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在本实用新型的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1