一种双组份液体自动化浇注设备的制作方法

1.本实用新型涉及双组份液体橡胶模自动浇注设备技术领域,具体涉及一种双组份液体自动化浇注设备。

背景技术:

2.铝合金低压铸造轮胎模具的生产过程中具有基础模到橡胶模到石膏模再到铝模的制作过程。其中,橡胶模在制作时需要使用两种组分的液体橡胶,需要分别称量两种组分,然后进行真空搅拌,两种组分的液体橡胶混合完成后再灌注到组装好的模具中。在上述生产过程中,除了两种组分的液体橡胶混合为设备进行外,其余操作均为人工操作,操作繁琐,重复进行,并且存在称量重量错误、忘记添加其中一种组分的情况。

3.因此,如何设计一种可以实现自动称量、自动混合、自动灌注的双组份液体浇注设备是现阶段急需解决的问题。

技术实现要素:

4.对于现有技术中所存在的问题,本实用新型提供的一种双组份液体自动化浇注设备,可以实现对两种组分的液体橡胶的自动称量、自动混合、自动灌注,提高生产效率,减少人工操作。

5.为了实现上述目的,本实用新型采用的技术方案如下:

6.本实用新型提供的一种双组份液体自动化浇注设备,包括:

7.搅拌室,所述搅拌室的一侧设有与所述搅拌室连通的抽真空组件;

8.搅拌桶,所述搅拌桶位于所述搅拌室内,所述搅拌桶内设有搅拌桨,所述搅拌桨连接有驱动其转动的驱动组件;所述搅拌桶的底部设有排出管,所述排出管从所述搅拌室的底部伸出,所述排出管内设有第一阀;

9.第一储料罐,所述第一储料罐位于所述搅拌桶的上方,所述第一储料罐的底部具有第一注料管,所述第一注料管伸入到所述搅拌桶内,所述第一注料管内具有第二阀;

10.第二储料罐,所述第二储料罐位于所述搅拌桶的上方,所述第二储料罐的底部具有第二注料管,所述第二注料管伸入到所述搅拌桶内,所述第二注料管内具有第三阀;

11.控制器,所述控制器具有计时器,所述控制器分别与所述抽真空组件、所述驱动组件、所述第一阀、所述第二阀和所述第三阀连接。

12.作为一种优选的技术方案,所述抽真空组件设为真空泵;所述驱动组件设为第一电机,所述第一电机的输出轴与所述搅拌桨传动连接;所述第一阀、所述第二阀和所述第三阀均设为气动阀或者电磁阀;所述控制器设为plc。

13.作为一种优选的技术方案,所述第一储料罐、所述第二储料罐和所述驱动组件均固定于所述搅拌室的上方。

14.作为一种优选的技术方案,所述搅拌室的下方设有模具传送组件,所述模具传送组件上设有若干模具,所述模具具有灌胶口;所述模具传送组件能够将所述模具的所述灌

胶口移动至所述排出管的正下方。

15.作为一种优选的技术方案,所述模具传送组件设为传送带,所述传送带上具有驱动其移动的第二电机,所述第二电机与所述控制器连接。

16.作为一种优选的技术方案,所述排出管处设有检测组件,所述检测组件与所述控制器连接;当所述检测组件检测到所述模具时,所述灌胶口位于所述排出管的正下方。

17.作为一种优选的技术方案,所述检测组件设为位置传感器或者光电开关。

18.作为一种优选的技术方案,还包括校验组件,所述校验组件包括电子秤和校验桶,所述校验桶设于所述电子秤上。

19.作为一种优选的技术方案,所述第一储料罐和所述第二储料罐内均设有加热组件,所述加热组件与所述控制器连接。

20.作为一种优选的技术方案,当所述抽真空组件运行时,所述搅拌室内的气压为-0.1mpa。

21.本实用新型的有益效果表现在:

22.1、本实用新型利用控制器可以控制第一储料罐和第二储料罐向搅拌桶的注入量,取代了人工称量;利用控制器可以控制搅拌桨转动实现自动搅拌混合,提高生产效率,减少人工操作。

23.2、两种组分的液体橡胶在本实用新型的搅拌桶内混合完成后,可以直接从排出管灌注到模具中,减少了物料转运,提高了生产效率。

24.3、本实用新型利用模具传送组件,在控制器的控制下,可以自动的将模具传送到设定位置,减少了人工转运,提高了生产效率。

附图说明

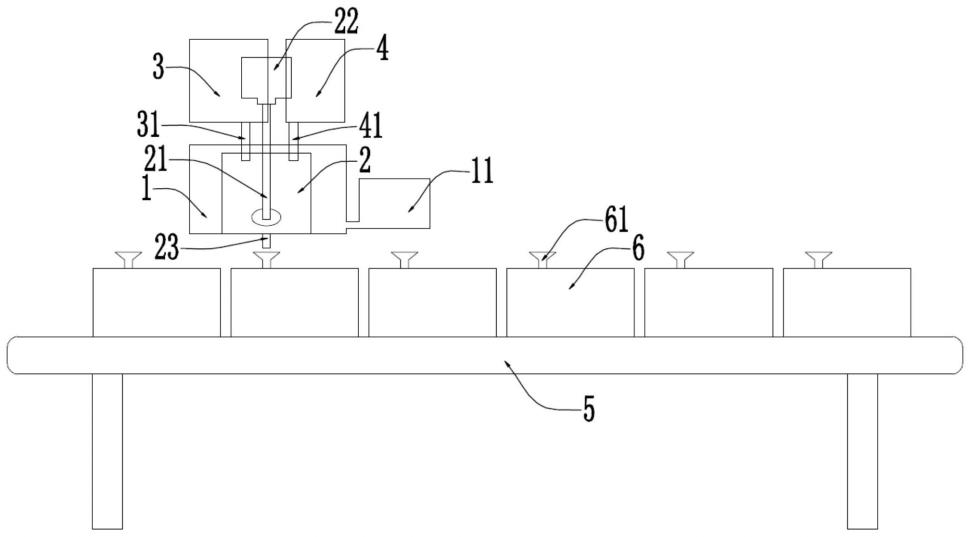

25.图1为本实用新型一种双组份液体自动化浇注设备的一种实施例的整体结构示意图;

26.图2为本实用新型一种双组份液体自动化浇注设备的功能框图;

27.图3为本实用新型一种双组份液体自动化浇注设备中校验组件的结构示意图。

28.图中:1-搅拌室、11-抽真空组件、2-搅拌桶、21-搅拌桨、22-驱动组件、23-排出管、3-第一储料罐、31-第一注料管、4-第二储料罐、41-第二注料管、5-模具传送组件、6-模具、61-灌胶口、71-电子秤、72-校验桶。

具体实施方式

29.为了便于本领域技术人员理解,下面结合附图对本实用新型作进一步的说明。

30.请参照图1-图3,为本实用新型提供的一种双组份液体自动化浇注设备的一种实施例,包括:搅拌室1,其一侧设有能够持续对搅拌室1抽真空的抽真空组件11;搅拌桶2,位于搅拌室1内,搅拌桶2内设有搅拌桨21,搅拌桨21在驱动组件22的驱动下,可以持续的对搅拌桶2内的液体橡胶搅拌混合;当液体橡胶搅拌混合完成后,可以从搅拌桶2的底部的排出管23排出,排出管23内的第一阀用于控制排出管23的通断;第一储料罐3位于搅拌桶2的上方,第一储料罐3内装盛有一种组分的液体橡胶,第一储料罐3通过其底部的第一注料管31,可以将该种组分的液体橡胶注入到搅拌桶2内;第一注料管31内的第二阀用于控制第一注

料管31的通断;第二储料罐4也位于搅拌桶2的上方,第二储料罐4内装盛有另一种组分的液体橡胶,第二储料罐4通过其底部的第二注料管41,可以将该种组分的液体橡胶注入到搅拌桶2内;第二注料管41内具有第三阀用于控制第二注料管41的通断;控制器分别与抽真空组件11、驱动组件22、第一阀、第二阀和第三阀连接,可以控制抽真空组件11、驱动组件22、第一阀、第二阀和第三阀的开关,同时,控制器具有计时器,可以控制抽真空组件11和驱动组件22的工作时长以及第一阀、第二阀和第三阀的开关时长。

31.需要说明的,抽真空组件11优选的设为真空泵,在搅拌的过程中,抽真空组件11抽真空可有效的去除橡胶胶料中的气泡,提高胶模充型的完整性;驱动组件22优选的设为第一电机,第一电机的输出轴与搅拌桨21传动连接,第一电机可以驱动搅拌桨21转动;第一阀、第二阀和第三阀均优选的设为气动阀或者电磁阀;控制器优选的设为plc。

32.需要说明的,请参照图1,搅拌桶2与搅拌室1优选的共用一个底部,便于固定搅拌桶2,结构更加简单,生产成本低廉。

33.在本实施例中,请参照图1,第一储料罐3、第二储料罐4和驱动组件22均应固定于搅拌室1的上方,第一储料罐3和第二储料罐4内的液体橡胶可以在重力的作用下,自动的流入到搅拌桶2内;驱动组件22可以稳定的驱动搅拌桨21转动。

34.在本实施例中,请参照图1,搅拌室1的下方设有模具传送组件5,模具传送组件5上设有若干模具6,模具6具有灌胶口61;模具传送组件5能够将模具6的灌胶口61移动至排出管23的正下方,混合完成的液体橡胶可以从排出管23直接从灌胶口61注入到模具6内。

35.在前述实施例的基础上,请参照图1和图2,模具传送组件5设为传送带,传送带上具有驱动其移动的第二电机,第二电机与控制器连接,控制器通过控制第二电机的开关和工作强度,可以控制传送带的移动距离。

36.在前述实施例的基础上,请参照图1和图2,排出管23处应设有检测组件,检测组件用于检测模具6的位置;检测组件与控制器连接,控制器可以实时的接收检测组件的检测信息;当检测组件检测到模具6时,灌胶口61位于排出管23的正下方;具体的,检测组件优选的设为位置传感器或者光电开关,模具6上应设置有与检测组件匹配的检测部,并且当检测组件检测到该检测部时,灌胶口61应恰好位于排出管23的正下方。

37.在本实施例中,请参照图3,本实用新型还包括校验组件,校验组件包括电子秤71和校验桶72,校验桶72设于电子秤71上;本实用新型在使用前,通过校验组件可以分别校验第一储料罐3和第二储料罐4的出料量是否准确;具体的,电子秤71优选的在四角处均设有称重传感器,可以保证校验桶72在电子秤71上的各个位置显示的重量一致。

38.需要说明的,请参照图2,第一储料罐3和第二储料罐4内均设有加热组件,加热组件与控制器连接,加热组件用于使第一储料罐3和第二储料罐4内的液体橡胶处于合适的温度范围内,便于使用,保证混合搅拌效果;具体的,加热组件可以为电热片或者电热丝,加热组件可以直接设于第一储料罐3和第二储料罐4内,也可以嵌套于第一储料罐3壁和第二储料罐4壁内。

39.本实用新型的具体工作方式如下:

40.通过控制器设定好第二阀和第三阀的打开时间,可以控制两种组分的液体橡胶注入到搅拌桶2内的重量

41.第一储料罐3和第二储料罐4内的两种组分的液体橡胶分别根据第二阀和第三阀

的打开时间同时或者依次注入到搅拌桶2内;注料完成后,控制器控制驱动组件22和抽真空组件11开始工作,搅拌桨21以设定转速搅拌混合液体橡胶,抽真空组件11将搅拌室1抽真空至-0.1mpa;达到设定搅拌时间后,驱动组件22停止工作,控制器控制模具传送组件5将组装好的模具6运转到搅拌室1下方,当检测组件检测到模具6时,控制器打开第一阀,混合好的橡胶胶料灌注到模具6中;灌注完成后,模具传送组件5再将下一个模具6转运到搅拌室1下方。

42.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1