一种用于花洒生产的脱模设备的制作方法

1.本实用新型涉及一种脱模设备,尤其涉及一种用于花洒生产的脱模设备。

背景技术:

2.花洒又称莲蓬头,原是一种浇花、盆栽及其他植物的装置。后来有人将之改装成为淋浴装置,使之成为浴室常见的用品。随着人们对花洒的使用越来越频繁,花洒的生产规模也越来越大,目前常见的花洒主要是由abs工程塑料、铜和不锈钢三种材料制成的。其中abs工程塑料占了市场份额80%以上,而在生产花洒时通常使用塑料注射成型机,将热塑性塑料或热固性料利用塑料成型模具制成花洒形状的塑料制品。

3.现有塑料注射成型机在模压成型后,成型产品往往会粘连在模具上,通常需要人工借助工具手动将成型产品脱模然后再取出,但是人工手动对产品进行脱模时,操作人员存在被高温烫伤的风险,脱模过程不够安全,进而导致生产损耗和生产成本增加。

技术实现要素:

4.为了克服花洒生产工艺流程中,人工脱模安全性低的缺点,本实用新型提供一种脱模过程安全便捷的用于花洒生产的脱模设备。

5.本实用新型的技术实施方案为:一种用于花洒生产的脱模设备,包括有支撑座、下模具、升降板、上模具、下压组件和脱模组件,下模具固定安装在支撑座顶部,所述支撑座内部四角处均固定安装有电动液压缸,电动液压缸的输出端固定连接有升降板,上模具固定安装在升降板底部,并与下模具位置相对应,所述升降板内设有l型滑槽,升降板内l型滑槽水平部分滑动连接有用于升降脱模组件的下压组件,所述l型滑槽竖直部分延伸贯通上模具,滑槽内滑动连接有用于对产品进行脱模的脱模组件。

6.更为优选的是,包括有用于控制脱模组件升降的下压组件,下压组件包括第一连接杆、第一弹性件、第一楔形块和压块,第一连接杆一端连接有第一楔形块,且横向放置在l型滑槽内,第一连接杆另一端伸出升降板固定连接有压块,第一弹性件套设在第一连接杆上,第一弹性件一端固定连接在升降板外侧,另一端连接在压块内侧。

7.更为优选的是,包括有用于对模压成型的产品进行脱模的脱模组件,脱模组件包括脱模板、第二连接杆、第二楔形块和第二弹性件,第二连接杆贯穿上模具,滑动安装在升降板上,第二连接杆一端连接有脱模板,另一端连接有第二楔形块,第二弹性件套设在第二连接杆上,第二弹性件一端固定连接在升降板内部的l型滑槽内壁,另一端连接在第二楔形块底部。

8.更为优选的是,还包括有储水箱、输水管、水泵和冷却管,储水箱固定安装在支撑座上,储水箱的两端连接有输水管,输水管上至少连接有一个用于抽动管内水循环流动的水泵,水泵连接有呈蛇形布置在下模具底部的用于快速散热的冷却管。

9.更为优选的是,还包括有高压喷罐、固定架和喷头,至少一个高压喷罐通过固定架安装在支撑座外侧,固定架上固定连接有用于喷出脱模剂的上下分叉的喷头。

10.更为优选的是,还包括有防护板,支撑座外侧至少安装有一块用于遮挡高压高温液体飞溅的防护板,防护板高度至少与上模具下模具分离时形成间隙高度相当,且能够完全遮住间隙。

11.与现有技术相比,本实用新型具有如下优点:

12.1、本实用新型通过下压组件和脱模组件的配合使用,能够方便地对成型固化后的产品进行脱模,避免了人工脱模的操作,进而提高了花洒生产工艺流程的安全性和稳定性;

13.2、本实用新型通过冷却管内循环流动的水使模具快速降温,有效地提高了生产效率和节约了生产成本;

14.3、本实用新型采用高压喷罐喷涂脱模剂来辅助脱模,使成型产品表面易于脱离、光滑及洁净,从而使脱模过程更加方便快捷。

附图说明

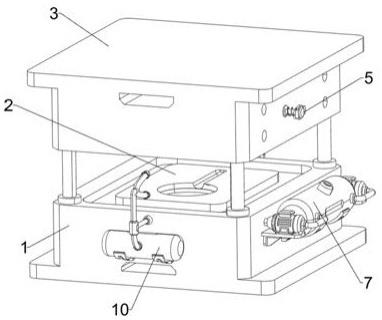

15.图1为本实用新型的立体结构正面示意图。

16.图2为本实用新型的升降板和下压组件等零部件的剖视图。

17.图3为本实用新型的脱模组件的立体结构示意图。

18.图4为储水箱、输水管、水泵和冷却管等零部件的剖视图。

19.图5为高压喷罐、固定架、喷头和防护板等零部件的立体结构示意图。

20.图中附图标记的含义:1、支撑座,2、下模具,3、升降板,4、上模具,5、下压组件,501、第一连接杆,502、第一弹性件,503、第一楔形块,504、压块,6、脱模组件,601、第二连接杆,602、第二楔形块,603、第二弹性件,604、脱模板,7、储水箱,701、输水管,8、水泵,9、冷却管,10、高压喷罐,11、固定架,12、喷头,13、防护板。

具体实施方式

21.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

22.实施例1

23.一种用于花洒生产的脱模设备,如图1-图4所示,包括有支撑座1、下模具2、升降板3、上模具4、下压组件5、脱模组件6、储水箱7、输水管701、水泵8和冷却管9,下模具2固定安装在支撑座1顶部,所述支撑座1内部四角处均固定安装有电动液压缸,电动液压缸的输出端固定连接有升降板3,上模具4固定安装在升降板3底部,并与下模具2位置相对应,所述升降板3内设有l型滑槽,升降板3内l型滑槽水平部分滑动连接有用于升降脱模组件6的下压组件5,所述l型滑槽竖直部分延伸贯通上模具4,滑槽内滑动连接有用于对产品进行脱模的脱模组件6,储水箱7通过螺栓固定安装在支撑座1上,储水箱7的两端密封连接有输水管701,输水管701上连接有两个用于抽动管内水循环流动的水泵8,水泵8连接有呈蛇形布置在下模具2底部的用于快速散热的冷却管9。

24.所述下压组件5包括第一连接杆501、第一弹性件502、第一楔形块503和压块504,第一连接杆501横向放置在l型滑槽内,第一连接杆501一端固定连接有第一楔形块503,另

一端伸出升降板3固定连接有压块504,第一弹性件502套设在第一连接杆501上,第一弹性件502一端固定连接在升降板3外侧,另一端固定连接在压块504内侧。

25.所述脱模组件6包括脱模板604、第二连接杆601、第二楔形块602和第二弹性件603,第二弹性件603可为弹簧;第二连接杆601贯穿上模具4,滑动安装在升降板3上,第二连接杆601一端连接有脱模板604,另一端连接有第二楔形块602,第二弹性件603套设在第二连接杆601靠近第二楔形块602一端,第二弹性件603一端固定连接在升降板3内部的l型滑槽内壁,另一端固定连接在第二楔形块602底部。

26.当产品注射固化成型后,需要先进行降温再脱模取出,此时储水箱7两侧的两个水泵8启动,通过输水管701抽动储水箱7内的水使之在冷却管9中循环流动,水沿蛇形分布的冷却管9不断流动,进而不断将模具中传导而来的热量带走,实现对模具的快速降温,降温完成后关闭水泵8,随后在产品注射固化成型且完成降温后,升降板3抬起带动上模具4上升,成型产品粘连在上模具4底部,产品需要脱模取出,此时向内压下压块504,第一弹性件502受力压缩,第一连接杆501和第一楔形块503共同向内移动,带动第二楔形块602向下移动,第二弹性件603受力压缩,第二连接杆601和脱模板604随之下压,脱模板604施加压力使模压成型产品与上模具4分离,产品完成脱模,松开压块504。

27.实施例2

28.在实施例1的基础之上,如图5所示,用于花洒生产的脱模设备还包括有高压喷罐10、固定架11、喷头12和防护板13,两个高压喷罐10通过两固定架11对称安装在支撑座1外侧,固定架11上均固定连接有用于喷出脱模剂的上下分叉的喷头12,支撑座外侧安装有三块用于遮挡高压高温液体飞溅的防护板13,三块防护板13分别安装在两个喷头12两侧和支撑座正面外侧,防护板13高度与上模具4下模具2分离时形成间隙高度相当,且能够完全遮住间隙。

29.当模压成型产品和上模具4粘连极其紧密时,在左右两侧对称分布的高压喷罐10中加入专用的塑料脱模剂,高压喷罐10为现有技术,其具体结构,工作原理在此不做详述,通过按压高压喷罐10,让固定架11上人字型上下分叉的喷头12将脱模剂喷出,使脱模剂喷至模具和成型产品粘着面,进而使成型产品表面易于脱离、光滑及洁净,同时高压喷罐10两侧和设备正面均安装有防护板13,对设备内飞溅的高压高温液体进行遮挡防护,成型产品在不影响外界环境的情况下顺利完成脱模。

30.文中电动液压缸,水泵8均通过对应的控制开关和外接电源电连接,电动液压缸,水泵8均属于现有技术,其具体结构,工作原理,电连接关系在此不做详述。

31.尽管已经示出和描述了本实用新型的实施例,但对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行变化,本实用新型的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1