一种模内切浇口注塑模具的制作方法

1.本实用新型涉及一种注塑模具技术领域,具体是一种模内切浇口注塑模具。

背景技术:

2.注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具,注塑成型是批量生产某些形状复杂部件时用到的一种加工方法,具体指将受热融化的塑料由注塑机高压射入模腔,经冷却固化后,得到成形品。

3.现出现一种模内切浇口注塑模具(具体参阅专利号:cn202221089043.8),属于注塑模具技术领域,它解决了现有注塑模具切浇口效率低的问题,本模内切浇口注塑模具包括上模和下模,上模上固连有倾斜设置的导向柱,下模上滑动连接有滑动块,滑动块的内端固连有切刀,导向柱穿过滑动块,当上模和下模开模时,导向柱能带动滑动块和切刀向内滑动,当上模和下模合模时,导向柱能带动滑动块和切刀向外滑动。

4.然现有的模内切浇口注塑模具的注塑口无法实现在注塑完成的同时实现自主并自动切断注塑液,容易使注塑端出现连续性,从而为后续的切断增加了难度,降低了使用率。

技术实现要素:

5.本实用新型的目的在于提供一种模内切浇口注塑模具,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种模内切浇口注塑模具,包括模槽、模芯、注塑组件和内切组件,所述模芯位于模槽的内侧,所述模槽的顶部设置有对接管,所述注塑组件位于对接管的内部且与对接管活动连接,所述内切组件设置于对接管的内部,所述内切组件包括切板,所述切板的一侧设置有阻尼垫,所述切板的顶部远离阻尼垫的一侧设置有卡块,所述切板的一端设置有延伸至其另一端的销轴,所述切板的顶部远离阻尼垫一侧的两端皆设置有伸缩套杆。

8.作为本实用新型再进一步的方案:所述模槽的顶部设置有对接管,所述对接管内部一侧的底端且位于模槽的内壁设置有活动腔体,所述对接管内部一侧的顶端设置有限位滑槽,所述活动腔体内部一侧的底端与对接管连通,所述对接管内部一侧的底端且位于活动腔体与对接管的连接端的上方位置处设置有与卡块相匹配的卡槽。

9.作为本实用新型再进一步的方案:所述注塑组件包括注塑管,所述注塑管的一侧设置有限位条,所述限位条的底部设置有与限位滑槽相匹配的第一限位块,所述限位条的顶部设置有第二限位块。

10.作为本实用新型再进一步的方案:所述伸缩套杆包括套筒、套杆和弹性件,所述套杆的顶部延伸至套筒内部的底端,所述弹性件的位于套筒和套杆的外部,所述伸缩套杆的顶部和底部皆通过转动杆分别与切板的顶部和活动腔体内部顶端的一侧转动连接,所述转动杆位于活动腔体与对接管的连接端。

11.作为本实用新型再进一步的方案:所述切板通过销轴与对接管的内部转动连接,所述切板以销轴为基点的旋转角度为0

°‑

45

°

。

12.作为本实用新型再进一步的方案:所述对接管的底部与模芯顶部的中间位置处连通。

13.与现有技术相比,本实用新型的有益效果是:

14.1、通过设置的模槽、模芯和内切组件,使用时,直接将注塑机输出端对接的注塑管塞至对接管的内部,并使注塑管侧面的第一限位块与限位滑槽的顶部对齐,并缓缓使第一限位块缓缓沿着限位滑槽下移,同时当注塑管的底部缓缓与切板的顶部接触后,注塑管持续下移,并对切板产生向下的挤压力,使切板的右侧以销轴为基点向下倾斜,同时切板的左侧向上偏移,并对伸缩套杆产生挤压力,使其受力压缩,同时切板的右侧缓缓与对接管内壁的一侧分离,便于使经过注塑管导出的注塑液更好的沿着对接管导入模芯的内部,当模芯内部的注塑液填充到一定程度后,注塑管缓缓上移,同时切板在伸缩套杆的弹性作用下缓缓下移,并使切板的右侧以销轴为基点上移,直至切板的右侧缓缓与对接管内壁的右侧接触,并切断位于对接管内部的注塑液,从而使该种模内切浇口注塑模具的注塑口实现在注塑完成的同时实现自主并自动切断注塑液,避免了注塑端出现连续性(保证了切断性),从而为后续的切断降低了难度,提高了使用率;

15.2、通过利用限位条和第一限位块使注塑管的上下移位置更为稳定,避免了其左右或前后晃动,同时使下移中的注塑管底部更好的沿着切板的右侧向下延伸,同时利用第二限位块对注塑管在对接管内部的下移起到了限定的作用,当注塑管完全延伸至对接管的内部时,第二限位块的底部更好位于对接管的顶部,从而避免了过量延伸,保证了位于模芯内部注塑液表面位于对接管的位置处存在多余的注塑液,当表面在后续打磨后,可保证剩余模型的完整性和平整性,从而提高了使用率,且多组的注塑液在一定的把控范围内,不会超过该范围,在一定程度上降低了成本。

附图说明

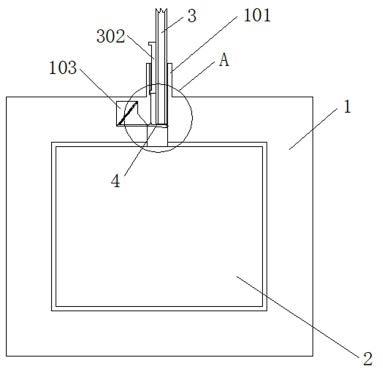

16.图1为一种模内切浇口注塑模具的结构示意图;

17.图2为一种模内切浇口注塑模具的局部立体图;

18.图3为一种模内切浇口注塑模具的局部结构示意图;

19.图4为一种模内切浇口注塑模具图1中a的放大图。

20.图中:1、模槽;101、对接管;102、限位滑槽;103、活动腔体;104、卡槽;2、模芯;3、注塑组件;301、注塑管;302、限位条;303、第一限位块;304、第二限位块;4、内切组件;401、切板;402、卡块;403、伸缩套杆;404、阻尼垫。

具体实施方式

21.请参阅图1~4,本实用新型实施例中,一种模内切浇口注塑模具,包括模槽1、模芯2、注塑组件3和内切组件4,模芯2位于模槽1的内侧,模槽1的顶部设置有对接管101,注塑组件3位于对接管101的内部且与对接管101活动连接,内切组件4设置于对接管101的内部,内切组件4包括切板401,切板401的一侧设置有阻尼垫404,切板401的顶部远离阻尼垫404的一侧设置有卡块402,切板401的一端设置有延伸至其另一端的销轴,切板401的顶部远离阻

尼垫404一侧的两端皆设置有伸缩套杆403。

22.该种模内切浇口注塑模具,利用第二限位块304对注塑管301在对接管101内部的下移起到了限定的作用,当注塑管301完全延伸至对接管101的内部时,第二限位块304的底部更好位于对接管101的顶部,从而避免了过量延伸,保证了位于模芯2内部注塑液表面位于对接管101的位置处存在多余的注塑液,当表面在后续打磨后,可保证剩余模型的完整性和平整性,从而提高了使用率,且多组的注塑液在一定的把控范围内,不会超过该范围,在一定程度上降低了成本。

23.在图1和4中:模槽1的顶部设置有对接管101,对接管101内部一侧的底端且位于模槽1的内壁设置有活动腔体103,对接管101内部一侧的顶端设置有限位滑槽102,活动腔体103内部一侧的底端与对接管101连通,对接管101内部一侧的底端且位于活动腔体103与对接管101的连接端的上方位置处设置有与卡块402相匹配的卡槽104。

24.在图1、3和4中:注塑组件3包括注塑管301,注塑管301的一侧设置有限位条302,限位条302的底部设置有与限位滑槽102相匹配的第一限位块303,限位条302的顶部设置有第二限位块304。

25.在图1、2和4中:伸缩套杆403包括套筒、套杆和弹性件,套杆的顶部延伸至套筒内部的底端,弹性件的位于套筒和套杆的外部,伸缩套杆403的顶部和底部皆通过转动杆分别与切板401的顶部和活动腔体103内部顶端的一侧转动连接,转动杆位于活动腔体103与对接管101的连接端。

26.在图1、2和4中:切板401通过销轴与对接管101的内部转动连接,切板401以销轴为基点的旋转角度为0

°‑

45

°

。

27.在图1和4中:对接管101的底部与模芯2顶部的中间位置处连通。

28.本实用新型的工作原理是:使用时,直接将注塑机输出端对接的注塑管301塞至对接管101的内部,并使注塑管301侧面的第一限位块303与限位滑槽102的顶部对齐,并缓缓使第一限位块303缓缓沿着限位滑槽102下移,同时当注塑管301的底部缓缓与切板401的顶部接触后,注塑管301持续下移,并对切板401产生向下的挤压力,使切板401的右侧以销轴为基点向下倾斜,同时切板401的左侧向上偏移,并对伸缩套杆403产生挤压力,使其受力压缩,同时切板401的右侧缓缓与对接管101内壁的一侧分离,便于使经过注塑管301导出的注塑液更好的沿着对接管101导入模芯2的内部,当模芯2内部的注塑液填充到一定程度后,注塑管301缓缓上移,同时切板401在伸缩套杆403的弹性作用下缓缓下移,并使切板401的右侧以销轴为基点上移,直至切板401的右侧缓缓与对接管101内壁的右侧接触,并切断位于对接管101内部的注塑液,从而使该种模内切浇口注塑模具的注塑口实现在注塑完成的同时实现自主并自动切断注塑液,避免了注塑端出现连续性(保证了切断性),从而为后续的切断降低了难度,提高了使用率且通过利用限位条302和第一限位块303使注塑管301的上下移位置更为稳定,避免了其左右或前后晃动,同时使下移中的注塑管301底部更好的沿着切板401的右侧向下延伸,同时利用第二限位块304对注塑管301在对接管101内部的下移起到了限定的作用,当注塑管301完全延伸至对接管101的内部时,第二限位块304的底部更好位于对接管101的顶部,从而避免了过量延伸,保证了位于模芯2内部注塑液表面位于对接管101的位置处存在多余的注塑液,当表面在后续打磨后,可保证剩余模型的完整性和平整性,从而提高了使用率,且多组的注塑液在一定的把控范围内,不会超过该范围,在一定程

度上降低了成本。

29.以上所述的,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1