一种超声波压合机的制作方法

1.本实用新型涉及压合机领域,尤其涉及一种超声波压合机。

背景技术:

2.超声波压合机,也叫超声波花边是一种高效的缝合、压花设备。主要用于合成纤维布料的缝边、熔接、熔切、压花,加工产品具有水密性好,生产效率高,不用针线辅料,熔切面平滑无毛刺,手感好等特点。广泛应用于服装、玩具、食品、环保无纺布袋,口罩等行业。超声波压合机,采用最新超声波技术,广泛应用世界名牌元器件,具有技术先进,结构合理,运行可靠,操作方便等特点。

3.例如,现有公开号为cn202781833u的中国实用新型公开了《一种数码芯片外套的超声波压合机》,包括超声波转换箱和底座,超声波转换箱固定在底座上,所述超声波转换箱上设置有可伸缩的超声波发热冲压头,底座上固定有工件台,所述工件台上成型有用于放置冲压件的凹口,超声波发热冲压头的下端与凹口相配合。然而,该实用新型的底座工作台上只设置了一个凹口,每次压合、上料和取料过程只能分步来完成,在上料和取料的过程中,无法进行工件的压合动作,压合效率较低。

技术实现要素:

4.本实用新型要解决的技术问题是针对现有技术的现状,提供一种超声波压合机,实现将工件的上料、压合和取料同步进行,确保压合工序的连续性,提高压合效率。

5.本实用新型解决上述技术问题所采用的技术方案为:一种超声波压合机,包括超声波发生器和底座,超声波发生器固定在底座上,超声波发生器上设置有竖向向下做往复运动的挤压器,底座上设置有托盘,其特征在于:所述托盘转动设置于底座上,在底座内设置有驱动托盘转动的驱动电机,在托盘上环向均布有多个模具,每个模具上设置有用于放置工件的凹口,底座上设置有立杆,立杆上横向设置有滑轨,滑轨上设置有滑块和驱动滑块滑动的滑动缸,在滑块上设置有固定架,固定架上设置有夹具和驱动夹具竖向移动的升降缸。

6.作为改进,所述挤压器为超声波发热冲压头。

7.再改进,所述每个模具上并列设置有两个凹口,固定架上对应设置有两个夹具,对应地超声波发生器上具有两个超声波发热冲压头。

8.再改进,所述模具上位于凹口的一侧开设与外部连通的连通槽。

9.再改进,所述模具内位于凹口下方设置有电磁铁,在凹口内滑动设置有支撑板,在支撑板和凹口底部之间设置有弹簧。

10.再改进,所述凹口底部开设有与外界相通的排气孔。

11.再改进,所述托盘下方设置有气管,气管和一气嘴连接,托盘底部开设有与凹口连通的通路,气嘴和通路相对。

12.再改进,所述挤压器在超声波发生器上的往复运动结构为,超声波发生器内设置

有电机、和电机输出端连接的转盘、连杆、竖向滑动的滑杆,连杆的一端铰接于转盘上,连杆的另一端铰接于滑杆的顶部,在滑杆底端旋合有转动杆,转动杆的下端设置有卡条,挤压器的顶面上形成有用于卡条卡入的卡槽,转动杆上套设有压紧弹簧。

13.与现有技术相比,本实用新型的优点在于:使用时,将需要压合的工件置于模具的凹口内,托盘转动,将模具内的工件不断输送至超声波发生器的下方,通过超声波发生器对产品进行挤压融合,完成加工后的产品被托盘转动离开加工位置后,被夹具夹起,夹具通过滑块从滑轨的一端滑动到另一端,松开夹具,产品将掉入成品筐内,在此过程中,当超声波发生器在对工件进行挤压融合时,托盘停止转动,此时,可以将新的工件重新置于模具的凹口内,同时,夹具也可以将刚挤压完成的工件进行卸料,实现将工件的上料、压合和取料同步进行,确保压合工序的连续性,提高压合效率。

附图说明

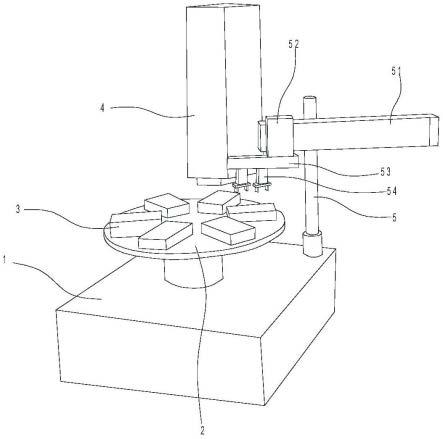

14.图1是本实用新型实施例1中超声波压合机的结构示意图;

15.图2是本实用新型实施例1中模具的结构示意图;

16.图3是本实用新型实施例1中模具的结构示意图;

17.图4是本实用新型实施例2中挤压器往复运动结构的示意图。

具体实施方式

18.以下结合附图实施例对本发明作进一步详细描述。

19.实施例1

20.如图1至3所示,本实施中的超声波压合机,包括超声波发生器4、底座1、托盘2、驱动电机、模具3、立杆5、滑轨51、固定架53、滑块52、滑动缸、升降缸和夹具54。

21.其中,超声波发生器4固定在底座1上,超声波发生器4上设置有竖向向下做往复运动的挤压器46,优选地,挤压器46为超声波发热冲压头,底座1上设置有托盘2,托盘2转动设置于底座1上,在底座1内设置有驱动托盘2转动的驱动电机,在托盘2上环向均布有多个模具3,每个模具3上设置有用于放置工件的凹口31,底座1上设置有立杆5,立杆5上横向设置有滑轨51,滑轨51上设置有滑块52和驱动滑块滑动522的滑动缸,在滑块52上设置有固定架53,固定架53上设置有夹具54和驱动夹具54竖向移动的升降缸。

22.进一步地,为了提高压合效率,在每个模具3上并列设置有两个凹口31,固定架53上对应设置有两个夹具54,对应地超声波发生器4上具有两个超声波发热冲压头46。

23.同时,为了方便工件安装于模具3凹口31内,同时,为了便于在凹口31内的空气排出,放置凹口31内的负压对工件30取出造成不利影响,在模具3上位于凹口31的一侧开设与外部连通的连通槽311。

24.另外,在本实用新型实施例中,挤压器46在超声波发生器4上的往复运动结构为,如图3所示,超声波发生器4内设置有电机、和电机输出端连接的转盘41、连杆42、竖向滑动的滑杆43,连杆42的一端铰接于转盘41上,连杆42的另一端铰接于滑杆43的顶部,在滑杆43底端旋合有转动杆44,转动杆44的下端设置有卡条441,挤压器46的顶面上形成有用于卡条441卡入的卡槽,转动杆44上套设有压紧弹簧45。电机带动转盘41转动,转盘41通过连杆42带动滑杆43竖向向下往复滑动,同时,在需要更换挤压器46时,旋转转动杆44,取下转动杆

44,再拆下挤压器46,重新安装新的挤压器,46之后,再将转动杆44安装于滑杆43下端,压紧弹簧45压缩将挤压器46抵紧。

25.使用时,将需要压合的工件置于模具3的凹口31内,托盘2转动,将模具3内的工件不断输送至超声波发生器4的下方,通过超声波发生器4对产品进行挤压融合,完成加工后的产品被托盘2转动离开加工位置后,被夹具54夹起,夹具54通过滑块52从滑轨51的一端滑动到另一端,松开夹具54,产品将掉入成品筐内,在此过程中,当超声波发生器4在对工件进行挤压融合时,托盘2停止转动,此时,可以将新的工30件重新置于模具3的凹口31内,同时,夹具54也可以将刚挤压完成的工件进行卸料,实现将工件的上料、压合和取料同步进行,确保压合工序的连续性,提高压合效率。

26.实施例2

27.实施例2相对于实施例1的区别技术特征在于模具3凹口31结构,在实施例2中,如图4所示,模具3内位于凹口31下方设置有电磁铁34,在凹口31内滑动设置有支撑板32,在支撑板32和凹口31底部之间设置有弹簧33。凹口31底部开设有与外界相通的排气孔。在安装工件30于模具3凹口31时,电磁铁34得电,电磁铁34吸附支撑板32下降一段距离,弹簧33被压缩一段距离,工件30藏匿于凹口31中,同时,挤压过程中,挤压器46挤压工件,弹簧33还具有缓冲的作用,避免挤压器46发生碰撞而损坏,另外,在需要取出工件30时,电磁铁34失电,弹簧33伸长,支撑板32将工件30顶出凹口31,此时,便于工具对工件30进行夹持,方便卸料。

28.实施例3

29.实施例3相对于实施例1的区别技术特征为,在实施例3中,托盘2下方设置有气管,气管和一气嘴连接,托盘2底部开设有与凹口连通的通路,气嘴和通路相对。托盘下2方气嘴和气管的设置,便于在凹口21内形成负压或者高压,当形成负压时,便于工件30安装于凹口31内,当形成高压时,便于将工件30从凹口31内顶出,方便卸料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1