硫化机用轮胎充气装置的制作方法

1.本实用新型属于橡胶机械技术领域,尤其是涉及硫化机用轮胎充气装置。

背景技术:

2.轮胎胎体使用的是尼龙(尼龙6和尼龙66)骨架材料,轮胎硫化是在一定压力、温度下进行的,卸压出模后,轮胎本身还积存很高的热量,轮胎温度一般在100℃以上,根据尼龙帘线热收缩特性,如此时将轮胎在无压力自然状态下冷却,尼龙胎体就会产生收缩变形,轮胎外形与设计形状差异较大,主要反映在胎侧变形严重(俗称胀肚子或倂口)、外直径收缩,不能达到设计要求,这些轮胎给轮胎装配造成一定影响,甚至影响销售;在使用过程中,胎体的帘线也会在充气压力下以及负荷作用下伸长,轮胎外直径变形过大,胎面磨损加快(磨胎冠)而导致轮胎早期损坏。因此尼龙胎体的轮胎硫化后要用后充气装置进行后充气处理,现有的硫化机后充气装置与轮胎生产设备距离较远或为两套分别的系统,后充气效率低,导致轮胎早期易损害。

技术实现要素:

3.有鉴于此,本实用新型旨在提出硫化机用轮胎充气装置,以解决后充气效率低下的问题。

4.为达到上述目的,本实用新型的技术方案是这样实现的:

5.硫化机用轮胎充气装置,包括第一输送台、第二输送台、控制器,第一输送机和第二输送机依次设置,第一输送机设置在硫化机的一侧;控制器与第一输送台和第二输送台电性连接,控制器设置在第一输送台的底部。

6.第二输送台上设有开口,第二输送台的开口处的底部设有用于升降轮胎的升降组件;第二输送台上设有安装支架,安装支架上设有充气组件,安装支架远离第一输送台的一侧设有挡胎组件;

7.所述安装支架靠近第一输送台的一侧设有检测组件。

8.开口的直径与轮胎的直径相同。开口能够对轮胎起到定位作用,能够使轮胎进行定位,使轮胎落在开口处。

9.进一步的,所述检测组件包括轮胎接近开关,轮胎接近开关设置在安装支架的一侧,轮胎接近开关与控制器电性连接。

10.进一步的,升降组件包括升降气缸、托盘,升降气缸安装在安装支架上,升降气缸的输出端与托盘连接,托盘的直径小于第二输送台的开口的宽度。

11.升降气缸与控制器电性连接。

12.所述第二输送台的一侧设有输送接近开关,输送接近开关设置的位置与开口的位置对应,输送接近开关设置在开口远离第一输送台的一侧,输送接近开关与控制器电性连接。

13.输送接近开关检测到轮胎时,控制器控制第一输送台和第二输送台均停止运动,

且控制器控制升降气缸开始升高一定的高度。

14.进一步的,所述挡胎组件包括挡胎支架、挡胎气缸、l型挡板,挡胎支架的一端固定在安装支架上,挡胎支架的另一侧与挡胎气缸的固定端铰接,挡胎气缸的输出端与l型挡板的水平端的中部铰接,l型挡板的水平端的端部与安装支架铰接。

15.挡胎气缸与控制器电性连接,当轮胎接近开关检测到轮胎时,挡胎气缸的输出端向下运动,带动l型挡板转动,防止轮胎从第二输送台的一侧掉落。

16.进一步的,所述充气组件包括充气气缸、充气管、对接板,所述充气气缸的固定端安装在安装支架的上方,充气气缸的输出端与充气管连接,充气管的另一端与对接板连接。

17.对接板的底部和托板的上部均设有突边,突边的外径与轮胎的内径直径相同,突边的内壁上设有压力传感器,对接板的底部设有对接接近开关,压力传感器和对接接近开关分别与控制器电性连接。充气气缸与控制器电性连接。当升降气缸停止运动时,充气气缸带动对接板向下运动,对接接近开关检测到轮胎时,此时充气气缸停止运动,对接板、轮胎和托盘能够形成密封,外接气源开始工作,对轮胎进行充气,压力传感器保证充气在0.015mpa以下,当压力大于0.015mpa时,外接气源停止工作。

18.进一步的,所述充气管上设有通孔,充气管的一端密封,充气管的另一端开口,充气管的侧壁上设有进气孔,进气孔与通过相通,进气孔与外接气源连通,外接气源采用现有技术。

19.进一步的,所述充气管密封的一端与充气气缸固定连接,充气管开口的一端与对接板连接,对接板上设有使充气管通过的通孔。

20.进一步的,所述第一输出台和第二输出台的底部设有底座,底座通过螺栓与地面连接。安装支架改为垂直地面,该装置与地面连接采用不小于m20膨胀螺栓连接,螺栓长度不得小于250mm,必须保证安装强度。各管路及阀门、铜管排列整齐,布局合理。第一输送台和第二输送台为滚轮式传送机,第一输送台和第二输送台采用现有技术。

21.相对于现有技术,本实用新型所述的硫化机用轮胎充气装置具有以下有益效果:

22.1、本装置设置在硫化机的一侧设有该装置,该装置充气效率高,与硫化机结合起来实现轮胎的连续化生产运行,在对轮胎进行自动后充定型,该设备结构合理,减少维修量,提高生产效率,并且能够提高轮胎的质量。

23.2、本装置的充气组件能够对轮胎自动进行充气,并且装置中设有挡胎组件,避免轮胎掉落。

附图说明

24.构成本实用新型的一部分的附图用来提供对本实用新型的进一步理解,本实用新型的示意性实施例及其说明用于解释本实用新型,并不构成对本实用新型的不当限定。在附图中:

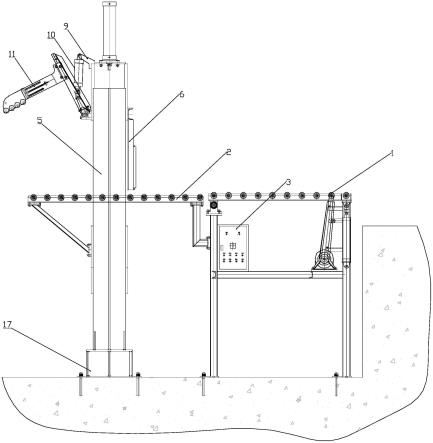

25.图1为本实用新型实施例所述的硫化机用轮胎充气装置整体示意图;

26.图2为本实用新型实施例所述的硫化机用轮胎充气装置侧面示意图;

27.图3为本实用新型实施例所述的硫化机用轮胎充气装置俯面示意图;

28.图4为本实用新型实施例所述的硫化机用轮胎充气装置的充气管示意图。

29.附图标记说明:

30.1、第一输送台;2、第二输送台;3、控制器;4、开口;5、安装支架;6、轮胎接近开关;7、升降气缸;8、托盘;9、挡胎支架;10、挡胎气缸;11、l型挡板;12、充气气缸;13、充气管;14、对接板;15、通孔;16、进气孔;17、底座。

具体实施方式

31.需要说明的是,在不冲突的情况下,本实用新型中的实施例及实施例中的特征可以相互组合。

32.下面将参考附图并结合实施例来详细说明本实用新型。

33.硫化机用轮胎充气装置,包括第一输送台1、第二输送台2、控制器3,第一输送机和第二输送机依次设置,第一输送机设置在硫化机的一侧;控制器3与第一输送台1和第二输送台2电性连接,控制器3设置在第一输送台1的底部。第二输送台2上设有开口4,第二输送台2开口4处的底部设有用于升降轮胎的升降组件;第二输送台2上设有安装支架5,安装支架5上设有充气组件,安装支架5远离第一输送台1的一侧设有挡胎组件;所述安装支架5靠近第一输送台1的一侧设有检测组件。开口的直径与轮胎的直径相同。开口4能够对轮胎起到定位作用,能够使轮胎进行定位,使轮胎落在开口处。控制器3采用现有的plc技术,检测组件包括轮胎接近开关6,轮胎接近开关6设置在安装支架5的一侧,轮胎接近开关6与控制器3电性连接。轮胎接近开关6为光电接近开关,且型号为e2e-x2f1m12pnp。

34.升降组件包括升降气缸7、托盘8,升降气缸7安装在安装支架5上,升降气缸7的输出端与托盘8连接,托盘8的直径小于第二输送台2的开口4的宽度。第二输送台2的开口4为正方形口,正方形的边长与轮胎的边长一致。托盘8的直径与轮胎内部直径对应,升降气缸7与控制器3电性连接。所述第二输送台2的一侧设有输送接近开关,输送接近开关设置的位置与开口4的位置对应,输送接近开关设置在开口4远离第一输送台1的一侧,输送接近开关与控制器3电性连接。输送接近开关采用现有技术,输送接近开关为光电接近开关,型号为e2e-x2f1m12pnp。输送接近开关检测到轮胎时,控制器3控制第一输送台1和第二输送台2均停止运动,且控制器3控制升降气缸7开始升高一定的高度。

35.所述挡胎组件包括挡胎支架9、挡胎气缸10、l型挡板11,挡胎支架9的一端固定在安装支架5上,挡胎支架9的另一侧与挡胎气缸10的固定端铰接,挡胎气缸10的输出端与l型挡板11的水平端的中部铰接,l型挡板11的水平端的端部与安装支架5铰接。

36.挡胎气缸10与控制器3电性连接,当轮胎接近开关6检测到轮胎时,挡胎气缸10的输出端向下运动,带动l型挡板11转动,防止轮胎从第二输送台2的一侧掉落。

37.所述充气组件包括充气气缸12、充气管13、对接板14,所述充气气缸12的固定端安装在安装支架5的上方,充气气缸12的输出端与充气管13连接,充气管13的另一端与对接板14连接。

38.对接板14的底部和托板的上部均设有突边,突边的外径与轮胎的内径直径相同,突边的内壁上设有压力传感器,对接板14的底部设有对接接近开关,压力传感器和对接接近开关分别与控制器3电性连接。

39.充气气缸12与控制器3电性连接。对接板14的侧壁上设有安装槽,安装槽内设有对接接近开关,对接接近开关与控制器3电性连接。当升降气缸7停止运动时,充气气缸12带动对接板14向下运动,对接接近开关检测到轮胎时,此时充气气缸12停止运动,对接板14、轮

胎和托盘8能够形成密封,外接气源开始工作,对轮胎进行充气,压力传感器保证充气在0.015mpa以下,当压力大于0.015mpa时,外接气源停止工作。对接接近开关为光电接近开关,且采用现有技术,型号为e2e-x5me1m12npn。压力传感器采用现有技术,型号为dp-101。托盘8与对接板14的直径相同,对接板14的底部设有压力传感器,压力传感器与控制器3电性连接,控制器3与外接气源连接。

40.充气管13上设有通孔15,充气管13的一端密封,充气管13的另一端开口4,充气管13的侧壁上设有进气孔16,进气孔16与通过相通,进气孔16与外接气源连通,外接气源采用现有技术。充气管13密封的一端与充气气缸12固定连接,充气管13开口4的一端与对接板14连接,对接板14上设有使充气管13通过的通孔15。外接气源的型号为亚德客airtac气源br4000。

41.第一输出台和第二输出台的底部设有底座17,底座17通过螺栓与地面连接。安装支架5改为垂直地面,该装置与地面连接采用不小于m20膨胀螺栓连接,螺栓长度不得小于250mm,必须保证安装强度。各管路及阀门、铜管排列整齐,布局合理。第一输送台1和第二输送台2为滚轮式传送机,第一输送台1和第二输送台2采用现有技术,且采用ac220v交流电源进行供电。

42.在具体使用中,75吋硫化机是通过机械手将刚刚硫化完的轮胎自动放在第一输送台1的滚道上,采用电机减速机传动带动传动滚筒前进将轮胎运送到一定位置,轮胎检测器检测到轮胎,轮胎接近开关6检测到轮胎经过时,控制挡胎气缸10的输出端向下运动,带动l型挡板11转动,防止轮胎掉落,挡轮胎到达开口处时,输送接近开关检测到轮胎时,控制器控制第一输送台和第二输送台均停止运动,且控制器控制升降气缸开始升高一定的高度。升降气缸7开始升高一定的高度,升降气缸7停止运动时,充气气缸12带动对接板14向下运动,当对接接近开关检测到轮胎时,充气气缸12停止运动,对接板14、轮胎和托盘8能够形成密封,外接气源开始工作,对轮胎进行充气,压力传感器保证充气在0.015mpa以下,当压力大于0.015mpa时,外接气源停止工作。充气气缸12向上运动,升降气缸7降到底部,升降气缸7停止运动后,第一输送台1、第二输送台2反向运动,降轮胎输送到初始位置;充气完成后再将轮胎通过滚道传动前出至硫化机机械手原放胎位置,后充气结束。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1