一种纤维增强树脂基成型用铝制模具的制作方法

1.本实用新型涉及成型模具技术领域,尤其涉及一种纤维增强树脂基成型用铝制模具结构。

背景技术:

2.预浸料模压成型技术在现有阶段已经相对成熟,在制作产品样件时,一般会事先设计样件模具,通过样件模具实现样品成型。

3.因样件模具不会作为量产模具使用,所以在样件开发以及成型过程中需严格控制成本。因为铝传热系数远大于钢传热系数,在样件制作中可以有效的减少设备成本,所以现有样件模具中多采用铝制模,但是在此类铝制样件模具使用过程中存在以下问题:1.因为样品模具使用时涉及到人工合模、开模及脱模工序,在合模时多数采用圆柱导柱在模具四角进行导向,此方法由于间隙太小往往影响合模时间,影响样件成型效率;2.在开模工序中,常用的方法是采用杠杆原理将模具撬开,但因铝的硬度偏低,所以常常在生产几十件产品后使得模具开模位置破损难以开模;3.样件成型时,由于型腔内裹挟气体,致使产品表面存在气泡现象;4.凸模的开模面周边因溢胶过多导致的产品外观缺陷、过量溢胶导致模具外表面及模压机加热板堆积树脂难以清理;5.产品型腔加工偏差及客户调整产品厚度,无法进行调整问题,导致模具浪费。

4.基于以上所述的现有技术中的多种问题,作为样件模具开发单位,有必要针对现有技术进行改善,以解决现有技术中遇到的多种技术问题。

技术实现要素:

5.本实用新型公开了一种纤维增强树脂基成型用铝制模具,其通过设计凹模和凸模配合,对凸模和凹模改进结构,以此克服现有技术上的弊端。

6.本实用新型所述方案如下表述:一种纤维增强树脂基成型用铝制模具,其包括铝材质的凹模和凸模,所述的凹模和凸模在合模线上设置有开模施力点,开模施力点处固定有垫块;所述的凹模或者凸模上设置有调整槽,调整槽内设置有垫片和压板;所述的凹模或者凸模的外壁上设置有负压孔,负压孔通过负压通道延伸至型腔负压孔。

7.所述的凸模上设置有密封槽,密封槽内设置有密封圈。

8.所述的凹模和凸模的边缘设置有凹凸定位装置,通过凹凸配合实现合模定位。

9.所述的负压孔为沉孔设计,沉孔内部设置有一个筛孔板,通过筛孔板防止成型时物料将负压孔堵塞。

10.所述的凸模内腔面的周边设置有阻挡凸台,阻挡凸台的外部设置有溢胶槽。

11.所述的阻挡凸台上设置有多个溢流缺口。

12.本实用新型的有益效果是:本实用新型通过以上结构设置,其在铝材质的凹模和凸模的合模线上设置有开模施力点,开模施力点处固定有垫块用于外部撬动施力,方便开模;凹模或者凸模上设置有一个调整槽,调整槽内设置有垫片和压板可随时实现凹模与凸

模间隙调整,以此实现样件厚度调整;凹模或者凸模的外壁上设置有负压孔,负压孔通过负压通道延伸至型腔负压孔可在成硫化成型过程中将物料中的气泡抽出使内部形成负压,避免产品中留存气泡,导致样件不合格;凹模和凸模之间设置有胶圈,通过胶圈实现两者之间合模后的密封;本改进后的模具使用效果明显,有效的克服了现有技术中的各种弊端,是一种理想的纤维增强树脂基成型用铝制模具。

附图说明

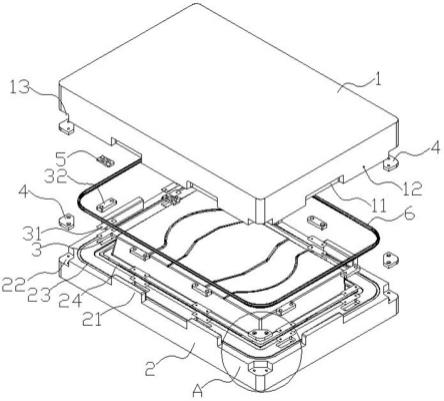

13.图1为本实用新型整体拆分结构示意图;

14.图2为本实用新型凸模顶面立体结构示意图;

15.图3为本实用新型凹模底面立体结构示意图;

16.图4为本实用新型凹模底面仰视结构示意图;

17.图5为图1中a区域结构放大示意图;

18.图中,1、凹模,11、凹孔,12、负压孔,13、顶部施力槽,14、负压通道,2、凸模,21、凸起部,22、底部施力槽,23、密封槽,24、溢胶槽,25、阻挡凸台,26、溢流槽,3、调整槽,31、垫片,32、压板,4、硬质合金垫块,5、筛孔板,51、筛孔,6、密封胶圈。

具体实施方式

19.以下由特定的具体实施例说明本实用新型的实施方式。

20.如图1所示,一种纤维增强树脂基成型用铝制模具,其包括铝材质的凹模1和凸模2,所述的凹模1和凸模2在合模线的四角处分别设置有顶部施力槽13以及底部施力槽22,在顶部施力槽13以及底部施力槽22内固定硬质合金垫块4作为开模施力点,当凹模1和凸模2合并后开模时,通过外部撬棍施力硬质合金垫块4将凹模1和凸模2撬动分离,设计硬质合金垫块4可避免铝材质的凹模1和凸模2受力损坏。

21.所述的凸模2上均布设置有多个调整槽3,调整槽3内设置有垫片31和压板32,通过压板32在调整槽3内锁紧实现垫片31的固定,此种结构设置可实现凹模1和凸模2间隙的调整,在样件开发时,若进行产品厚度改变时,不需重新开模,通过调整垫片31的数量实现对凹模1和凸模2间隙的调整。降低开模成本,提高样件模具使用效率。

22.本模具在凹模的外壁上设置有负压孔12,如图4所示,负压孔12通过负压通道14延伸至型腔负压孔,通过此种结构,可在硫化成型过程中对合模的型腔内部负压抽吸,防止样件产品中存在气泡。为确保负压抽吸时的稳定性,在实现以上负压功能时,必须通过密封装置实现凹模1和凸模2合模后的外围密封,所以,本模具在凸模2的型腔边缘设置有密封槽23,密封槽内设置有密封圈6实现合模后的密封。

23.在以上结构的基础上,进一步的,负压通道在向型腔内延伸时,特将负压孔设计为沉孔,沉孔内部设置有一个筛孔板5,筛孔板5上设置有若干筛孔51,通过筛孔板5防止成型时流体物料将负压孔51堵塞。在进行清理时,将筛孔板5拆下后直接清理筛孔51即可。

24.如图5所示,本模具在凸模2的内腔面的周边设置有一圈阻挡凸台25,阻挡凸台25的外部设置有溢胶槽24,在阻挡凸台25上设置有若干个溢流缺口26,通过溢流缺口26实现阻挡凸台25内外部的贯通,当成型挤压时,型腔内部物料可在溢流缺口26处流出至溢胶槽24内,这样可使成型产品周边整洁,表面光滑平整。溢流缺口26的功能还在于,在样件产品

凝固后脱离模具时,需使用外力撬动产品,本领域技术人员可通过溢流缺口26作为调动施力点撬动样件使其脱离。进一步的,当溢流缺口26作为撬动点使用时,为进一步提高其受力强度,可在溢流缺口26处贴合硬质合金片或者镶嵌硬质合金片,防止该部位在多次撬动后损坏。

25.本模具在凹模1的侧边上设置有凹孔11,与其对应的,其在凸模2的侧边上设置有凸起部21,所述的凹孔11与凸起部21形成凹凸配合,当凹模1和凸模2合并时,通过凹孔11与凸起部21凹凸配合实现合模定位,防止模具合模错位,同时可快速实现合模,提高合模效率。

26.总结,本实用新型在铝材质的凹模1和凸模2的合模线上设置有开模施力点,开模施力点处固定有硬质合金垫块4用于外部撬动施力,方便开模且防止对模具本身造成损伤;凹模1或者凸模2上设置有一个调整槽,调整槽内设置有垫片31和压板可随时实现凹模与凸模间隙调整,以此实现样件厚度调整;凹模1的外壁上设置有负压孔12,负压孔12通过负压通道14延伸至型腔负压孔可在成硫化成型过程中将物料中的气泡抽出使内部形成负压,避免样件产品中留存气泡,导致样件不合格;凹模1和凸模2之间设置有密封胶圈,通过密封胶圈实现两者之间合模后的密封。凹模1和凸模2边缘处设置有凹凸配合实现合模导向。

27.本改进后的模具使用效果明显,有效的克服了现有技术中的各种弊端,是一种理想的纤维增强树脂基成型用铝制模具。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1