一种射流器体的注塑模具的制作方法

1.本实用新型涉及一种射流器体的注塑模具。

背景技术:

2.射流器是一种用于气液混合的装置,其外部的壳体称为射流器体,射流器体内没有运动部件,仅依靠内部的特殊结构和流体运动使互不相容的流体各自分散;射流器体大都采用耐腐蚀的塑料制成,因此其制造方式主要是注塑成型;为了搭配和连接相关的接头和管道,射流器体上需要设置较多的内螺纹和外螺纹,由于外螺纹在注塑成型时就能同步形成,所以现有的注塑模具能简单方便的加工出外螺纹,但是内螺纹无法在注塑的同时形成,只能在射流器体成型并取出后,另行借助内螺纹加工工具在射流器体中加工出内螺纹,一方面,上述方法虽然达到了目的,但是生产效率低,另一方面,内螺纹加工工具在射流器体中加工内螺纹时,很容易歪斜,进而无法保证加工精度,致使射流器体报废,所以不良率较高,有待于进一步改进。

技术实现要素:

3.针对上述现有技术的现状,本实用新型所要解决的技术问题在于提供一种能一步到位的生产出射流器体成品,进而既提高了生产效率低,又保证了加工精度以大幅降低不良率的射流器体的注塑模具。

4.本实用新型解决上述技术问题所采用的技术方案为:一种射流器体的注塑模具,包括动模座、嵌设在动模座后侧内部的动模仁、设于动模座后侧并与动模座相互配合的定模座、以及嵌设在定模座前侧内部并与动模仁相互配合的定模仁;还包括固定在动模座前侧的进胶板、固定在定模座后侧的底板、以及设于底板与定模座之间的顶出机构,其特征在于,所述定模座上还设有两个呈中心对称设置的抽芯组件,所述抽芯组件包括活动连接在定模座前侧内部以具备横向移动功能的抽芯滑块、固定在定模座外壁上的抽芯气缸、以及横向固定在抽芯滑块内侧的第一芯杆和第二芯杆;所述抽芯气缸的伸缩端横向设置并可拆卸的固定在抽芯滑块上;所述动模座与定模座之间还设有两个呈中心对称设置的第一内螺纹成型组件,所述第一内螺纹成型组件包括活动连接在定模座前侧内部以具备竖向移动功能的成型滑块、若干个倾斜固定在动模座后侧并均穿插连接在成型滑块中且依次横向分布的成型推杆、可转动的连接在成型滑块内侧的第一从动齿轮、竖直并同心穿插设置在第一从动齿轮中并能沿第一从动齿轮轴向滑动的第一成型轴、固定在定模座外壁上的第一成型电机、竖直并可转动的穿插设置在定模座中的传动轴套、以及套设固定在传动轴套上并可转动的嵌设在定模座中且与第一从动齿轮相互啮合的第一主动齿轮;所述第一成型电机的转动轴竖直设置并与传动轴套的外端相连,所述第一成型轴的端部外周面上形成有第一外螺纹部。

5.优选地,还包括第二内螺纹成型组件,所述第二内螺纹成型组件包括固定在底板后侧的分隔板、固定在分隔板后侧的盖板、固定在底板外壁上的电机架、固定在电机架上的

第二成型电机、横向并可转动的穿插连接在分隔板中的传动轴杆、套设固定在传动轴杆后端并介于分隔板与盖板之间的从动链轮、套设固定在传动轴杆前端并介于底板与分隔板之间的第二主动齿轮、套设固定在第二成型电机转动轴上的主动链轮、套设在主动链轮与从动链轮之间并穿插设置在底板与分隔板之间的链条、两个可转动的连接在底板与分隔板之间并均与第二主动齿轮相互啮合的第二从动齿轮、以及两个分别同心固定在两个第二从动齿轮中并均能沿对应的第二从动齿轮轴向滑动的第二成型轴;两个所述第二成型轴的端部均向前依次穿过底板和定模座并均伸入到定模仁中,两个所述第二成型轴的端部外周面上还均形成有一个第二外螺纹部。

6.优选地,所述动模仁的后侧开设有两个呈中心对称分布的动模腔,对应地,所述定模仁的前侧开设有两个呈中心对称分布的定模腔,两个所述定模腔分别与两个动模腔相互拼合。

7.优选地,所述动模腔的一侧内壁上开设有第一直筒凹腔和第一锥形凹腔,对应地,所述定模腔的一侧内壁上开设有第二直筒凹腔和第二锥形凹腔,所述第二直筒凹腔和所述第二锥形凹腔分别与第一直筒凹腔和第一锥形凹腔相互拼合。

8.优选地,所述第一直筒凹腔和所述第二直筒凹腔的内壁上还均嵌设有一个第一外螺纹成型块,所述第一外螺纹成型块的外壁上开设有第一半圆形内螺纹孔,两个第一外螺纹成型块上的所述第一半圆形内螺纹孔相互拼合。

9.优选地,所述第一锥形凹腔和所述第二锥形凹腔的内壁上还均嵌设有一个第二外螺纹成型块,所述第二外螺纹成型块的外壁上开设有第二半圆形内螺纹孔,两个第二外螺纹成型块上的所述第二半圆形内螺纹孔相互拼合。

10.优选地,所述动模腔的一侧内壁上开设有第一台阶型凹腔,对应地,所述定模腔的一侧内壁上开设有第二台阶型凹腔,所述第二台阶型凹腔与第一台阶型凹腔相互拼合。

11.与现有技术相比,本实用新型的优点在于:本实用新型不但能在成型的同时在规定位置处形成出外螺纹,还能在规定位置处形成出尺寸达标的内螺纹并顺利脱模,进而能一步到位的生产出射流器体成品,无需借助内螺纹加工工具在射流器体中加工出内螺纹,既提高了生产效率低,又保证了加工精度以大幅降低不良率。

附图说明

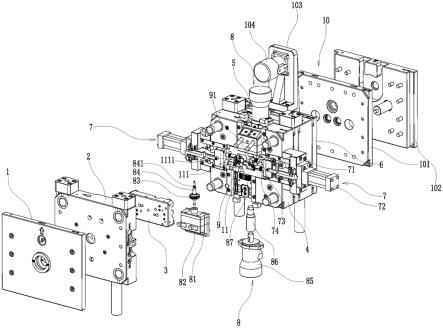

12.图1为本实用新型的右前侧分解结构图;

13.图2为本实用新型的右后侧分解结构图;

14.图3为本实用新型的动模仁的后侧结构图;

15.图4为本实用新型的定模仁的前侧结构图。

具体实施方式

16.除非另外定义,本实用新型使用的技术术语或者科学术语应当为本实用新型所属领域内具有一般技能的人士所理解的通常意义。本实用新型中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“连接”或者“相连”等类似的词语并

非限定于物理的或者机械的连接,而是可以包括电性的连接,不管是直接的还是间接的。“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

17.为了保持本实用新型实施例的以下说明清楚且简明,本实用新型省略了已知功能和已知部件的详细说明。

18.如图1~4所示,一种射流器体的注塑模具,包括动模座2、嵌设在动模座2后侧内部的动模仁3、设于动模座2后侧并与动模座2相互配合的定模座4、以及嵌设在定模座4前侧内部并与动模仁3相互配合的定模仁9;还包括固定在动模座2前侧的进胶板1、固定在定模座4后侧的底板6、以及设于底板6与定模座4之间的顶出机构5;进胶板1会跟随动模座2一起移动,当动模座2向后移动并与定模座4契合后,动模仁3与定模仁9也相互拼合,接着,熔融料经由进胶板1进入到动模座2中,再经由动模座2中的浇道进入到动模仁3与定模仁9之间,从而成型出两个呈中心对称设置的射流器体11,待冷却后由顶出机构5将两个射流器体11向前顶离定模仁9,上述原理均为现有技术,而本实用新型的特点在于:定模座4上还设有两个呈中心对称设置的抽芯组件7,抽芯组件7包括活动连接在定模座4前侧内部以具备横向移动功能的抽芯滑块71、固定在定模座4外壁上的抽芯气缸73、以及横向固定在抽芯滑块71内侧的第一芯杆73和第二芯杆74;抽芯气缸73的伸缩端横向设置并可拆卸的固定在抽芯滑块71上;动模座2与定模座4之间还设有两个呈中心对称设置的第一内螺纹成型组件8,第一内螺纹成型组件8包括活动连接在定模座4前侧内部以具备竖向移动功能的成型滑块81、若干个倾斜固定在动模座2后侧并均穿插连接在成型滑块81中且依次横向分布的成型推杆82、可转动的连接在成型滑块81内侧的第一从动齿轮83、竖直并同心穿插设置在第一从动齿轮83中并能沿第一从动齿轮83轴向滑动的第一成型轴84、固定在定模座4外壁上的第一成型电机85、竖直并可转动的穿插设置在定模座4中的传动轴套86、以及套设固定在传动轴套86上并可转动的嵌设在定模座4中且与第一从动齿轮83相互啮合的第一主动齿轮87;第一成型电机85的转动轴竖直设置并与传动轴套86的外端相连,第一成型轴84的端部外周面上形成有第一外螺纹部841。

19.一种射流器体的注塑模具,还包括第二内螺纹成型组件10,第二内螺纹成型组件10包括固定在底板6后侧的分隔板101、固定在分隔板101后侧的盖板102、固定在底板6外壁上的电机架103、固定在电机架103上的第二成型电机104、横向并可转动的穿插连接在分隔板101中的传动轴杆108、套设固定在传动轴杆108后端并介于分隔板101与盖板102之间的从动链轮106、套设固定在传动轴杆108前端并介于底板6与分隔板101之间的第二主动齿轮109、套设固定在第二成型电机104转动轴上的主动链轮105、套设在主动链轮105与从动链轮106之间并穿插设置在底板6与分隔板101之间的链条107、两个可转动的连接在底板6与分隔板101之间并均与第二主动齿轮109相互啮合的第二从动齿轮110、以及两个分别同心固定在两个第二从动齿轮110中并均能沿对应的第二从动齿轮110轴向滑动的第二成型轴111;两个第二成型轴111的端部均向前依次穿过底板6和定模座4并均伸入到定模仁9中,两个第二成型轴111的端部外周面上还均形成有一个第二外螺纹部1111。

20.动模仁3的后侧开设有两个呈中心对称分布的动模腔31,对应地,定模仁9的前侧开设有两个呈中心对称分布的定模腔91,两个定模腔91分别与两个动模腔31相互拼合。

21.动模腔31的一侧内壁上开设有第一直筒凹腔32和第一锥形凹腔33,对应地,定模

腔91的一侧内壁上开设有第二直筒凹腔92和第二锥形凹腔93,第二直筒凹腔92和第二锥形凹腔93分别与第一直筒凹腔32和第一锥形凹腔33相互拼合。

22.第一直筒凹腔32和第二直筒凹腔92的内壁上还均嵌设有一个第一外螺纹成型块13,第一外螺纹成型块13的外壁上开设有第一半圆形内螺纹孔131,两个第一外螺纹成型块13上的第一半圆形内螺纹孔131相互拼合;第一锥形凹腔33和第二锥形凹腔93的内壁上还均嵌设有一个第二外螺纹成型块12,第二外螺纹成型块12的外壁上开设有第二半圆形内螺纹孔121,两个第二外螺纹成型块12上的第二半圆形内螺纹孔121相互拼合。

23.动模腔31的一侧内壁上开设有第一台阶型凹腔34,对应地,定模腔91的一侧内壁上开设有第二台阶型凹腔94,第二台阶型凹腔94与第一台阶型凹腔34相互拼合。

24.工作原理:当动模座2朝着定模座4的方向向后移动时,此时的每个成型推杆82也向后移动,进而迫使每个成型滑块81均朝着定模仁9的方向移动,从而使每个第一成型轴84的端部均伸入到对应的一个第一台阶型凹腔34与一个第二台阶型凹腔94之间;当动模座2与定模座4相互契合后,驱动每个抽芯组件7中的抽芯气缸73的伸缩端均向外伸出以推动抽芯滑块71朝着定模仁9的方向移动,进而使每个第一芯杆73均伸入到对应的一个第一锥形凹腔33与一个第二锥形凹腔93之间,同时使每个第二芯杆74均伸入到对应的一个第一直筒凹腔32与一个第二直筒凹腔92之间。

25.当射流器体11成型后,第一成型轴84会因为第一外螺纹部841被包裹在射流器体11内而无法拨出,同时第二成型轴111会因为第二外螺纹部1111也被包裹在射流器体11内而无法拨出,所以在动模座2离开定模座4前,需启动每个第一内螺纹成型组件8中的第一成型电机85以使其转动轴旋转,进而借助传动轴套86带动第一主动齿轮87旋转,从而借助第一从动齿轮83带动第一成型轴84在射流器体11内反向转动,进而借助第一成型轴84能在第一从动齿轮83内部沿轴向滑动的特点从成型出的内螺纹孔中顺利螺旋脱出;同理,在动模座2离开定模座4前,还需启动第二内螺纹成型组件10中的第二成型电机104以使其转动轴旋转,进而借助主动链轮105和链条107带动从动链轮106和传动轴杆108一起转动,从而借助第二主动齿轮109带动两个第二从动齿轮110旋转,进而带动两个第二成型轴111均在射流器体11内反向转动,从而借助第二成型轴111能在第二从动齿轮110内部沿轴向滑动的特点从成型出的内螺纹孔中顺利螺旋脱出;此后,就能驱动动模座2向前移动以离开定模座4,而每个成型滑块81则按照同理均朝着远离定模仁9的方向移动;最后通过顶出机构5向外顶出两个射流器体11即可。

26.本实用新型不但能在成型的同时在规定位置处形成出外螺纹,还能在规定位置处形成出尺寸达标的内螺纹并顺利脱模,进而能一步到位的生产出射流器体成品,无需借助内螺纹加工工具在射流器体中加工出内螺纹,既提高了生产效率低,又保证了加工精度以大幅降低不良率。

27.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的技术人员应当理解,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行同等替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神与范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1