可发性聚苯乙烯珠粒的生产装置的制作方法

1.本实用新型涉及可发性聚苯乙烯制备技术领域,尤其涉及可发性聚苯乙烯珠粒的生产装置。

背景技术:

2.可发性聚苯乙烯因其具有密度小﹑绝缘、防震、隔音、抗水、化学性质稳定、保温、隔热和安装便捷等特点,在轻工、建筑隔热保温、航运和国防等领域得到广泛应用。

3.可发性聚苯乙烯制品多属于一次性使用材料,使用后大多成为废品垃圾。我国废弃可发性聚苯乙烯垃圾量巨大、不能自行分解、无法生物分解或光分解,是重要的白色污染源。此类垃圾处理的目前存在很多问题。

4.废弃可发性聚苯乙烯垃圾的处理和再利用关系到人类的生存环境、社会的健康发展和相关企业的前景。

5.因此,亟需一种装置将可发性聚苯乙烯废弃物制备成多功能聚苯乙烯珠粒,满足各种需要。

技术实现要素:

6.本实用新型的目的是实现废弃可发性聚苯乙烯资源化再利用,建设节能环保型社会、减少碳排放和实现碳中和的可发性聚苯乙烯珠粒的生产装置。

7.为了实现上述目的,本实用新型提供如下技术方案:

8.本实用新型公开的可发性聚苯乙烯珠粒的生产装置,包括:

9.废料粉碎机,

10.预混罐,所述预混罐的进料端与废料粉碎机出料端连通,预混罐的进液端与有机溶剂存储罐的出液端通过第一输液管连通;

11.蒸馏釜,所述蒸馏釜的进料端通过第一输料管路与预混罐的出料端连通,所述蒸馏釜还分别与溶液进料管以及发泡剂进料管连通;

12.离心机,所述离心机的进料端通过第二输料管路与蒸馏釜的出料端连通,所述离心机的出液端通过第三输料管路与分散剂存储罐的进液端连通,所述离心机的出料端与烘干器的进料端连通,所述烘干器的出料端与振动筛的进料端连通,所述振动筛的出料端分别与多个包装机连接。

13.进一步的,所述有机溶剂存储罐的进液端与分相器的出液端连通,分相器的进料端与冷凝器的出料端连通,所述冷凝器的进气端通过输气管路与蒸馏釜的出气端连通,所述输气管路上安装有出气阀门。

14.进一步的,所述分相器的出液端与通过第二输液管与分散剂存储罐的进液端连通,所述第二输液管上安装有水相输送阀门。

15.进一步的,所述预混罐安装与电子秤上,所述预混罐的内部设置有第一搅拌器,所述第一搅拌器与预混罐顶端的第一驱动电机连接。

16.进一步的,所述第一输料管路上安装有混合物料输送泵,所述混合物料输送泵的上游安装有混合物料输送阀门,混合物料输送泵的下游安装有过滤器,所述过滤器的下游安装有进料阀门。

17.进一步的,所述第一输液管上安装有有机相输送阀门。

18.进一步的,所述蒸馏釜的内部设置有第二搅拌器,所述第二搅拌器与蒸馏釜顶端的第二驱动电机连接,所述蒸馏釜上安装有蛇形循环管路,所述蛇形循环管路的一端分别与蒸汽输出管路和冷却水进水管路连通,蛇形循环管路的另一端分别与蒸汽输入管路和冷却水出水管连通。

19.进一步的,所述第二输料管路上安装有放料阀门。

20.进一步的,所述分散剂存储罐的出料端通过第四输料管路与预混罐的另一进料端连通,所述第四输料管路上安装有分散剂输送泵,所述第四输料管路上靠近分散剂存储罐的位置安装有输料阀门。

21.进一步的,所述第三输料管路上安装有输送阀门和物料输送泵。

22.在上述技术方案中,本实用新型提供的可发性苯乙烯珠粒的生产装置,有益效果:

23.本实用新型设计的可发性苯乙烯珠粒的生产装置与现有技术相比,具有如下有益效果:能够以废弃聚苯乙烯泡沫为原料生产可发性苯乙烯珠粒,解决废弃聚苯乙烯泡沫带来的环境污染,同时可以将废弃聚苯乙烯泡沫制备成多功能可发性苯乙烯珠粒,带来良好的环境效益和经济效益。

附图说明

24.为了更清除地说明本技术实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

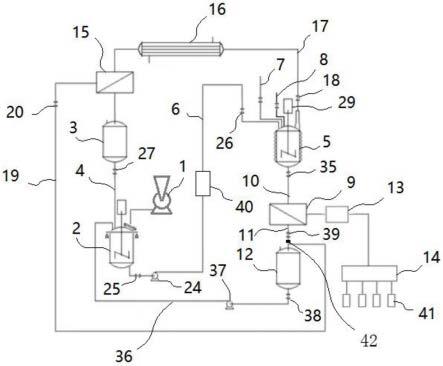

25.图1是本实用新型公开的可发性聚苯乙烯珠粒的生产装置的结构示意图;

26.图2是图1中预混罐的结构示意图;

27.图3是图1中蒸馏釜的结构示意图。

28.附图标记说明:

29.1、废料粉碎机;2、预混罐;3、有机溶剂存储罐;4、第一输液管;5、蒸馏釜;6、第一输料管路;7、溶液进料管;8、发泡剂进料管;9、离心机;10、第二输料管路;11、第三输料管路;12、分散剂存储罐;13、烘干器;14、振动筛;15、分相器;16、冷凝器;17、输气管路;18、出气阀门;19、第二输液管;20、水相输送阀门;21、电子秤;22、第一搅拌器;23、第一驱动电机;24、混合物料输送泵;25、混合物料输送阀门;26、进料阀门;27、有机相输送阀门;28、第二搅拌器;29、第二驱动电机;30、蛇形循环管路;31、蒸汽输出管路;32、冷却水进水管路;33、蒸汽输入管路;34、冷却水出水管;35、放料阀门;36、第四输料管路;37、分散剂输送泵;38、输料阀门;39、输送阀门;40、过滤器;41、包装机;42、物料输送泵。

具体实施方式

30.为了使本领域的技术人员更好地理解本实用新型的技术方案,下面将结合附图对本实用新型作进一步的详细介绍。

31.参见图1-3所示;

32.本实用新型实施例所述的可发性聚苯乙烯珠粒的生产装置,包括:

33.废料粉碎机1,

34.预混罐2,所述预混罐2的进料端与废料粉碎机1出料端连通,预混罐2的进液端与有机溶剂存储罐3的出液端通过第一输液管4连通;预混罐2的进料口的直径为45mm,废料粉碎机1粉碎后的碎料尺寸小于该进料口的直径。

35.蒸馏釜5,所述蒸馏釜5的进料端通过第一输料管路6与预混罐2的出料端连通,蒸馏釜5接收由第一输料管路6传输过来的混合物料;所述蒸馏釜5还分别与有机溶剂/分散剂的溶液进料管7以及发泡剂进料管8连通;蒸馏釜5对其内部的物料混合加热,使球形液滴中的有机溶剂蒸发殆尽,蒸发后形成聚苯乙烯珠粒;之后加入发泡剂(戊烷),继续升温保压即得到多功能可发性聚苯乙烯珠粒。

36.离心机9,所述离心机9的进料端通过第二输料管路10与蒸馏釜5的出料端连通,所述离心机9的出液端通过第三输料管路11与分散剂存储罐12的进液端连通,所述离心机9的出料端与烘干器13的进料端连通,所述烘干器13的出料端与振动筛14的进料端连通,所述振动筛14的出料端分别与多个包装机41连接。离心机9可以将冷却后的多功能聚苯乙烯珠粒或可发性聚苯乙烯珠粒和分散剂分离,并依次通过烘干器13和振动筛14,最后送入包装机41,能够将聚苯乙烯珠粒通过筛分成不同粒径珠粒并包装。

37.进一步的,所述有机溶剂存储罐3的进液端与分相器15的出液端连通,分相器15的进料端与冷凝器16的出料端连通,所述冷凝器16的进气端通过输气管路17与蒸馏釜5的出气端连通,所述输气管路17上安装有出气阀门18。

38.蒸馏釜5蒸发的有机溶剂和部分水蒸气进入冷凝器16,经冷凝后液体进入分相器15,分相后有机溶剂进入有机溶剂存储罐3中,水相流入分散剂存储罐12中。储存在有机溶剂存储罐3中有机溶剂可以重复利用,分散剂存储罐12中的分散剂补充到工艺浓度后可以重复利用。

39.所述分相器15的出液端与通过第二输液管19与分散剂存储罐12的进液端连通,所述第二输液管19上安装有水相输送阀门20。

40.所述预混罐2安装于电子秤21上,所述预混罐2的内部设置有第一搅拌器22,所述第一搅拌器22与预混罐2顶端的第一驱动电机23连接。通过电子秤21可定量加入有机溶剂、废弃聚苯乙烯泡沫、分散剂和功能性添加剂,聚苯乙烯和功能性添加剂的重量分数比为100:0.5~20,功能性添加剂为:阻燃剂、成核剂、石墨、云母、染料、磁性材料、亚克力、聚碳酸酯或abs树脂中的一种或几种;上述原料加入后,第一搅拌器22在第一驱动电机23的驱动下转动,将原料充分混合搅拌得到功能性聚苯乙烯溶液,之后向预混罐2内加入分散剂溶液,并搅拌混合得到聚苯乙烯分散混合物料,用于设备生产聚苯乙烯珠粒或可发性聚苯乙烯珠粒。

41.本技术的预混罐2可与采用多个并联使用,能够同时或顺次启动。

42.所述第一输料管路6上安装有混合物料输送泵24,所述混合物料输送泵24的上游安装有混合物料输送阀门25,混合物料输送泵24的下游安装有过滤器40,所述过滤器40的下游安装有进料阀门26。

43.所述第一输液管4上安装有有机相输送阀门27。

44.所述蒸馏釜5的内部设置有第二搅拌器28,所述第二搅拌器28与蒸馏釜5顶端的第二驱动电机29连接,所述蒸馏釜5上安装有蛇形循环管路30,所述蛇形循环管路30的一端分别与蒸汽输出管路31和冷却水进水管路32连通,蛇形循环管路30的另一端分别与蒸汽输入管路33和冷却水出水管34连通,便于选择蒸汽或冷却水计入蛇形循环管路30。蒸馏釜5为采用蒸汽加热和水冷并带有搅拌装置的反应釜,其加热温度为室温~120℃范围、压力为0~2mpa。该反应釜还具有观察窗和检修孔。

45.所述蛇形循环管路30可以用双层反应釜的夹层代替。

46.本技术的蒸馏釜5可与采用多个并联使用,多个蒸馏釜5内的第二搅拌器28搅拌物料,同时加热逐渐升温,使球形液滴中的有机溶剂蒸发殆尽,蒸发后形成聚苯乙烯珠粒;之后加入发泡剂(戊烷),继续升温保压即得到多功能可发性聚苯乙烯珠粒。

47.所述第二输料管路10上安装有放料阀门35。

48.所述分散剂存储罐12的出料端通过第四输料管路36与预混罐2的另一进料端连通,所述第四输料管路36上安装有分散剂输送泵37,所述第四输料管路36上靠近分散剂存储罐12的位置安装有输料阀门38。

49.所述第三输料管路11上安装有输送阀门39和物料输送泵42。

50.本技术的所述的废料粉碎机1、预混罐2、混合物料输送泵、蒸馏釜5、冷凝器16、有机溶剂存储罐3、离心机9、烘干机13、振动筛14、包装机41、分散剂存储罐12、分散剂输送泵37和分相器15均通过一控制器协调控制,实现生产线的自动化。

51.具体生产过程如下:

52.实施例一

53.1、关闭混合物料输送阀门25、进料阀门26、输料阀门38、水相输送阀门20,打开有机相输送阀门27,将1.25吨有机溶剂从5m3的储存罐(有机溶剂存储罐3)中输入到5m3的预混罐2中,开启第一搅拌器22。开启废料粉碎机1上电源,将1.5吨废弃聚苯乙烯泡沫通过废料粉碎机1中粉碎,之后进入预混罐2中,持续搅拌至溶液均一。打开输料阀门38,开启分散剂输送泵37,将2.0吨分散剂溶液从5m3分散剂存储罐12泵入到预混罐2中,继续搅拌得到聚苯乙烯与分散剂的混合溶液。

54.2、打开出气阀门18、进料阀门26、混合物料输送阀门25、混合物料输送泵24,确认关闭溶液进料管7上的阀门、发泡剂进料管8上的阀门,打开混合物料输送泵24,将此聚苯乙烯与分散剂的混合溶液泵入到5m3的蒸馏釜5中。

55.3、开启第二搅拌器28,搅拌速率为76rpm,打开蒸汽输出管路31上的阀门、蒸汽输入管路33上的阀门,关闭冷却水进水管路32上的阀门、冷却水出水管路34上的阀门,调整升温速率为1.5℃/min,升温到60℃并保持4h,再以升温速率为0.5℃/min,之后后升温到80℃并保持2h,得到硬质白色聚苯乙烯珠粒。

56.4、关闭蒸汽输入管路33上的阀门、进料阀门26、蒸汽输出管路31上的阀门,打开冷却水进水管路32上的阀门、冷却出进水管路34上的阀门,降温至65℃,打开发泡剂进料管上的阀门并压入120kg戊烷发泡剂后补氮气至压力0.9mpa,打开蒸汽输入管路33上的阀门、蒸汽输出管路31上的阀门,关闭冷却水进水管路32上的阀门、冷却出进水管路34的阀门,之后加热至120℃并保温搅拌7小时。关闭蒸汽输入管路33上的阀门、蒸汽输出管路31上的阀门,打开冷却水进水管路32上的阀门、冷却出进水管路34上的阀门,冷却到室温。

57.5、打开放料阀门35、输送阀门39使物料缓缓流入到离心机9中,分离得到的硬质白色可发性聚苯乙烯珠粒进入烘干器13中进行烘干,烘干后进入振动筛14进行筛分,之后送入包装机41包装,离心机9分离的分散剂溶液流入分散剂存储罐12中,即完成一个生产周期。

58.在有多个并联的预混罐2和多个并联蒸馏釜5的生产线上,预混罐2和蒸馏釜5可以各自顺序运行,以提高设备的生产效率。在多个并联蒸馏釜5中完成步骤3和4,顺序进行步骤5的运行。

59.实施例二

60.实施例一步骤1中的1.5吨废弃聚苯乙烯泡沫替换为1.5吨废弃聚苯乙烯泡沫和75kg改性石墨(或石墨烯),其余步骤相同。

61.步骤2、3、4、5同实施例一。最后得到石墨(或石墨烯)可发性聚苯乙烯珠粒,用其制备的泡沫板材导热系数0.034w/(mk)。

62.实施例三

63.实施例一步骤1中的1.5吨废弃聚苯乙烯泡沫替换为1.5吨废弃聚苯乙烯泡沫和75kg铁红,其余步骤相同。

64.步骤2、3、4、5同实施例一。最后得到得到可发性红色聚苯乙烯珠粒。

65.实施例四

66.实施例一步骤1中的1.5吨废弃聚苯乙烯泡沫替换为1.5吨废弃聚苯乙烯泡沫和60kg四氧化三铁纳米粉末,其余步骤相同。

67.步骤2、3、4、5同实施例一。最后得到得到可发性磁性聚苯乙烯珠粒。

68.实施例五

69.实施例一步骤1中的1.5吨废弃聚苯乙烯泡沫替换为1.5吨废弃聚苯乙烯泡沫和75kg改性绢云母粉末,其余步骤相同。

70.步骤2、3、4、5同实施例一。最后得到得到可发性绢云母性聚苯乙烯珠粒,用其制备的泡沫板材导热系数0.030w/(mk)。

71.实施例六

72.实施例一步骤1中的1.5吨废弃聚苯乙烯泡沫替换为1.5吨废弃聚苯乙烯泡沫和60kgabs树脂,其余步骤相同。

73.步骤2、3、4、5同实施例一。最后得到得到可发性abs/聚苯乙烯珠粒,产品的力学性能得到改善。

74.实施例七

75.实施例一步骤1中的1.5吨废弃聚苯乙烯泡沫替换为1.5吨废弃聚苯乙烯泡沫和100kgpmma(亚克力)树脂,其余步骤相同。

76.步骤2、3、4、5同实施例一。最后得到得到可发性pmma/聚苯乙烯珠粒,产品的含碳量得到降低。

77.以实施例中,省去步骤4可得到相应的聚苯乙烯珠粒。

78.以上只通过说明的方式描述了本实用新型的某些示范性实施例,毋庸置疑,对于本领域的普通技术人员,在不偏离本实用新型的精神和范围的情况下,可以用各种不同的方式对所描述的实施例进行修正。因此,上述附图和描述在本质上是说明性的,不应理解为

对本实用新型权利要求保护范围的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1