防尘罩注塑模具的制作方法

本技术涉及防尘罩生产,更具体地说,它涉及一种防尘罩注塑模具。

背景技术:

1、防尘罩是起防尘作用的物品,在汽车领域,保护球杆、球槽连接位置的防尘罩多为波纹管状的tpe防尘罩。

2、参见图4,防尘罩的包括波纹管部17以及一一对应固定于壳体轴向两端的两个连接环部18,波纹管部17包括多个凹纹171和凸纹172,凹纹171和凸纹172沿轴向交替分布。

3、现有的防尘罩生产中,生产防尘套需要吹塑模具结合注塑模具实现产品加工。先采用吹塑模具通过吹塑工艺将波纹管部吹塑成型,然后将吹塑的封口剪除后,还需要将波纹管部置入到注塑模具内,通过注塑模具的注塑成型使得连接环部成型并与波纹管部一体固定,生产上比较麻烦,有待改进。

技术实现思路

1、为了改善先吹塑再注塑导致防尘套生产繁琐的情况,本技术提供一种防尘罩注塑模具。

2、本技术提供的一种防尘罩注塑模具,采用如下的技术方案:

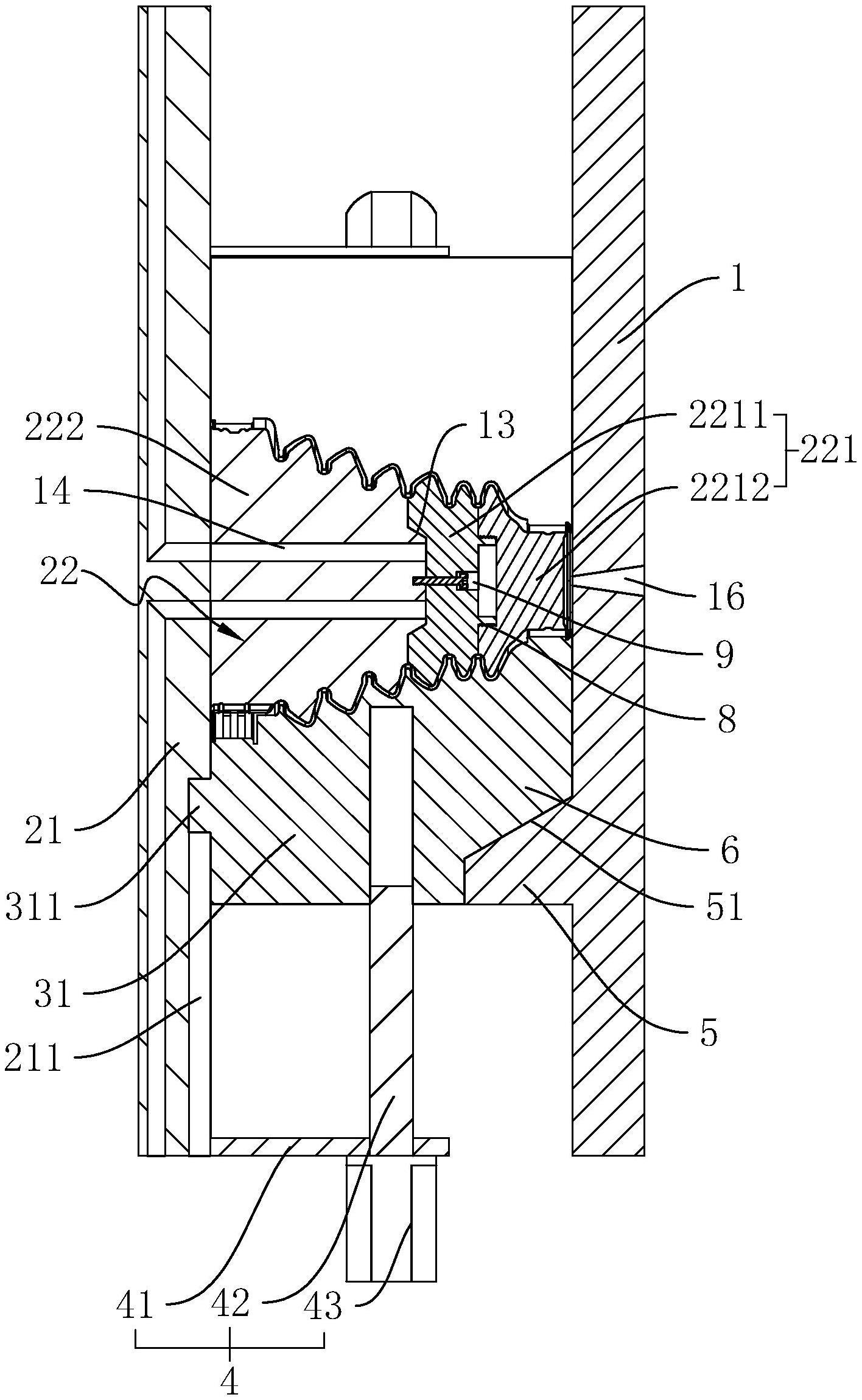

3、一种防尘罩注塑模具,包括动模、定模以及外模组,所述动模包括底座以及设置于底座的型芯;

4、所述外模组位于动模和定模之间并罩合于所述型芯外周并配合底座和定模形形成型腔;

5、所述定模设有注胶孔,所述注胶孔与所述型腔连通并正对所述型芯远离底座的端面;

6、所述型芯还设有吹气孔,所述吹气孔的一端连通于型芯对应防尘套波纹管部处,所述吹气孔的另一端用于连通至气源;

7、所述型芯具有封闭结构,所述封闭结构设置为在注塑时胶料不能通过所述吹气孔且在吹气孔出气时气体能通过所述吹气孔;

8、当防尘套成型后,所述吹气孔出气将气体填充入防尘套与型芯之间将波纹管部胀大。

9、通过上述技术方案,当采用注塑模具生产防尘套时,封闭结构使得注胶不能通过进气孔,此时通过注塑直接成型防尘套,然后通过吹气孔出气使得气体充入防尘套与型芯之间使得防尘套的波纹管部胀大,波纹管部胀大的使得波纹管部与型芯脱离接触,且使得波纹管部的凹纹处向外膨胀并大于位于该凹纹远离底座的凸纹在未膨胀前的内径,进而使得膨胀后的防尘套胚件可以朝远离底座的方向实现脱模,脱模后仅需要将防尘套注胶孔一端多余的料切除即可。通过设置进气孔和封闭结构,实现仅仅依靠注塑模具就能够实现防尘套的加工,使得防尘套的生产更加便捷。

10、可选的,所述型芯包括设置于底座的后端段以及设置于后端段远离底座的前端段,所述封闭结构为位于所述前端段与所述后端段之间的排气缝,所述排气缝小于或等于0.03mm。

11、通过上述技术方案,通过将排气缝的尺寸控制在不超过0.03mm的情况下,使得产品注塑时就不易产生飞边,实现了胶料不能通过而气体能过自由通过的效果。

12、可选的,所述型芯包括设置于底座的后端段以及设置于后端段远离底座的前端段,所述后端段设有导向杆,所述导向杆滑移插设所述前端段用于导向所述前端段沿轴向滑移连接于后端段,所述导向杆设有限位部,所述限位部用于限制前端段朝远离后端段的方向从导向杆脱离;

13、所述注胶孔朝向所述前端段远离所述后端段的端面;

14、所述出气孔开设于所述后端段靠近前端段的端面,此时所述封闭结构为所述前端段、导向杆以及限位部配合形成;

15、当注胶孔注胶时,胶液冲击前端段使得前端段贴合所述后端段实现封闭;当吹气孔出气时,气流将所述前端段远离所述后端段使得所述前端段与所述后端段之间形成排气缝隙。

16、通过上述技术方案,通过设置导向杆、后端段、前端段以及限位部,当注胶孔注胶时,胶液冲击前端段使得前端段贴合所述后端段实现封闭,当吹气孔出气时,气流将所述前端段远离所述后端段使得所述前端段与所述后端段之间形成排气缝隙,气体通过排气缝隙排至型芯和防尘套之间用于胀大防尘套的波纹管部,此外因为前端段在吹气过程中远离后端段移动,移动可以进一步使得排气缝隙周边的防尘套发生弹性形变与型芯脱离粘接,加快气流充入防尘套与型芯之间,使得防尘套的脱模更加高效。

17、可选的,所述前端段远离后端段的一端还设有凸环,所述凸环与前端段同轴设置,所述凸环的外端面与前端段的对应外周平齐,所述凸环远离前端段的端面形成导流面,所述导流面朝远离所述前端段轴线的方向逐渐远离所述前端段,且所述导流面靠近所述前端段轴线的一端延伸至所述前端段远离后端段的端面。

18、通过上述技术方案,当胶液注入冲击前端段时,液流直接使得前端段贴合后端段。凸环减小了定模与前端段之间的缝隙,使得凸环处液流通道变小,当液流通过凸环与定模之间的液流通道时,通道变小可以进一步加强液流抵紧前端段的力,使得前端段和后端段的抵靠更加紧密。此外,防尘套成型后需要切除注胶孔一端多余的料,通过凸环可以使得切料时定位更好,使得将防尘套多余料的切除作业更加方便。

19、可选的,所述前端段包括基部以及设置于基部远离后端段一端的端部,所述导向杆滑移穿设所述基部,所述基部靠近端部的一端设有让位槽,所述限位部位于让位槽内,所述让位槽沿所述前端段轴向的深度大于所述限位部沿所述前端段轴向的厚度。

20、通过上述技术方案,通过设置端部和基部,使得前端段远离后端段的端面不会产生多余的槽结构,也使得限位部内置,使得整体的注塑成型更加稳定。

21、可选的,所述后端段靠近前端段的一端具有定位块,所述前端面对应设有供所述定位块嵌入的定位槽。

22、通过上述技术方案,通过定位块和定位槽对前端段和后端段定位,使得前端段和后端段的定位精度更好。

23、可选的,所述定位块呈圆台状,所述定位块的轴线与所述后端段的轴线重合,所述定位块的小端位于靠近所述前端段的一端,所述定位槽的形状对应所述定位块设置;所述吹气孔位于所述定位块的小端处。

24、通过上述技术方案,通过定位块和定位槽实现定位,进气孔连通至定位块的小端,进气孔到型芯外周的流经距离变大,减少了注胶从前端段和后端段缝隙渗入至进气孔的情况,使得整体的运转更加稳定。

25、可选的,所述外模组包括绕所述型芯轴线周向分布的至少两个拼接块,所述拼接块沿所述型芯的径向滑移连接于动模,所述动模还设有驱动件,所述驱动件与所述拼接块一一对应设置用于驱动对应拼接块移动。

26、通过上述技术方案,外模组通过驱动件驱动移动,使得外模组的打开和拼接操作更加方便。

27、可选的,所述定模设有锁紧部,所述锁紧部绕所述型芯的轴线分布,所述锁紧部朝向所述型芯轴线的端面为锁紧面,所述锁紧面朝远离定模的方向逐渐远离所述型芯的轴线;

28、每个所述拼接块均设有抵紧部,所述抵紧部背离所述型芯轴线的端面与对应锁紧面适配,当所述外模组拼接与所述型芯形成型腔时,所述锁紧面抵紧对应的抵紧部。

29、通过上述技术方案,通过锁紧部配合抵紧部,使得外模组合模后缝隙更小,降低飞边产生的可能性,使得工件成型更加稳定。

30、可选的,所述驱动件包括设置于底座的安装座、转动连接于安装座并与所述拼接块螺纹连接的丝杆以及设置于所述安装座用于驱动所述丝杆转动的液压马达。

31、通过上述技术方案,液压马达带动丝杆转动,丝杆转动带动拼接块移动,实现外模组的打开和拼接。

32、综上所述,本技术包括以下至少一种有益技术效果:

33、(1)通过设置进气孔和封闭结构,实现仅仅依靠注塑模具就能够实现防尘套的加工,使得防尘套的生产更加便捷;

34、(2)通过设置凸环,使得前端段和后端段的抵靠更加紧密,还可以使得防尘套切除多余料时定位更好,使得将防尘套多余料的切除作业更加方便;

35、(3)通过设置定位块和定位槽,使得前端段和后端段的定位精度更好。

- 还没有人留言评论。精彩留言会获得点赞!