一种复合甁自动化生产线的制作方法

1.本实用新型涉及自动化机器人领域,特别涉及一种复合甁自动化生产线。

背景技术:

2.复合气瓶(也叫非金属内胆纤维全缠绕气瓶)主要用于替代传统意义上的煤气罐使用的,煤气罐是钢瓶的,钢瓶瓶体质量大不易搬运,在东部沿海地区等湿热地带容易被腐蚀,气瓶在火灾中容易产生爆炸,这些都已经严重威胁到了用户的用气安全。这个复合气瓶比较轻、强度高,复合气瓶在国外经常用于家用,体积小,一般轿车放在后备箱就可以运输了,运输方便。

3.目前的复合气瓶加工时,通常为各个车间进行分布加工,中间掺杂各种工序,制造时占地面积大,工序复杂,效率低,随着自动化水平的提高,需要将各种工序进行有效的结合与安排,提供一种高效率的,自动化流水线的复合甁自动化生产线。

技术实现要素:

4.本实用新型提供一种复合甁自动化生产线,提高复合气瓶的生产效率,将各种工序进行精简整合,同时设置符合自动化生产线使用的工作站,提升工业自动化水平。

5.为了解决上述技术问题,本实用新型提供了如下的技术方案:

6.本实用新型公开了,

7.一种复合甁自动化生产线,包括,

8.吹塑装置,其包括用于吹塑成型气瓶的吹塑机;

9.吹塑冷却工作站,其包括放置气瓶进行冷却的冷却架,以及用于将气瓶由注塑机转移至冷却架的机械臂a;

10.气瓶焊接工作站,其包括将气瓶阀座与工装轴拧紧配合的打标拧紧机,将连接工装轴后的气瓶阀座与气瓶焊接的焊接机,将气瓶与连接工装轴后的气瓶阀座转移至焊接机的机械臂b以及将焊接完成后的气瓶转移出焊接机的机械臂c;

11.绕线工作站,其包括对气瓶进行绕线操作的绕线机以及将待绕线气瓶转移至绕线机、将绕完线的气瓶转移出绕线机的机械臂e;

12.加热固化工作站,其包括对绕线后的气瓶加热固化的固化炉以及将固化后的气瓶转移的机械臂f;

13.卸轴工作站,其包括卸轴机以及将待卸轴气瓶转移至卸轴机的机械臂g;

14.倍速链传送系统,其包括将气瓶按工序转移的倍速链输送机,用于将焊接后的气瓶由气瓶焊接工作站转移至绕线工作站、将加热固化后的气瓶转移至卸轴工作站,其俯视呈口字形设置。

15.进一步地,所述吹塑冷却工作站与气瓶焊接工作站之间设置有传送台a,用于将所述机械臂a转移的冷却后的气瓶传送至气瓶焊接工作站供所述机械臂b抓取。

16.进一步地,所述打标拧紧机包括设置于机架上的输送线机构,所述输送线机构上

依次设置有供料工位、打标工位、拧紧工位,三个工位上依次设置有阀座供料机构、打标机构、拧紧机构,所述拧紧机构一侧还设置有用于夹持、移动工装轴的横移机构;所述阀座供料机构将阀座依次放置在所述输送线机构上,所述输送线机构驱动所述阀座依次向所述打标工位、拧紧工位移动,所述打标机构用于在所述阀座上打标;所述横移机构夹持所述工装轴移动至拧紧工位且与当前工位所述阀座位置正对,所述拧紧机构将所述阀座与所述工装轴拧紧。

17.进一步地,还包括,

18.等离子处理工作站,其包括持有等离子枪的机械臂d,以及设置于所述倍速链输送机上方的提升旋转机,所述机械臂c与机械臂d分设于所述提升旋转机两侧,所述提升旋转机包括设置所述倍速链传送系统上方的机架b,所述机架b上横向设有支撑杆a,所述支撑杆上转动固定连接有三根竖直方向平行设置的转轴,所述转轴下端均固定连接有气动三指夹爪、上端均固定连接有皮带轮,位于中部的转轴上端传动连接于伺服电机输出端,相邻两个皮带轮之间通过皮带传动连接,所述机架b上还固定连接有提升气缸a,所述提升气缸a伸缩端固定连接于所述支撑杆a一侧。

19.进一步地,所述加热固化工作站与等离子处理工作站一侧均设有缓存悬挂链,用于存储待加工气瓶。

20.进一步地,所述倍速链传送系统上还设有气检装置,所述气检装置分别设置于所述等离子处理工作站与所述绕线工作站、所述加热固化工作站与所述卸轴工作站之间。

21.进一步地,所述气检装置包括机架c,所述机架c设置固定连接于所述倍速链传送系统上方,所述机架c上固定连接有压紧气缸,所述压紧气缸的伸缩端固定连接有压紧压板a,所述压紧压板a上设有气嘴管,所述气嘴管包括插入段与固定段,所述固定段连接于所述压紧压板a、上端固定连接有气管接头,所述插入段外壁上设有透气孔、下端设有顶针,所述插入段与固定段之间设有沿所述气嘴管外壁设有与工装轴上端开口形状匹配锥形凸台,所述锥形凸台坡面上设有环形槽,所述环形槽内安装有密封圈,其中,所述气管接头后端通过气管联通电磁阀座与压力检测表。

22.进一步地,所述卸轴工作站包括,卸轴机,所述卸轴机包括立架,所述立架上固定连接有横向设置的二指长行程重型手爪,位于所述二指长行程重型手爪上方设有用于卸轴的电动拧紧枪,所述电动拧紧枪可竖直方向移动的固定连接于所述立架;机械臂g,所述机械臂g设置于所述立架的一侧,所述机械臂g的操作端固定连接有用于转运气瓶的夹爪。

23.进一步地,所述立架上固定连接有气缸b,所述气缸b设置于所述二指长行程重型手爪上方,所述气缸b伸缩端固定连接有横向设置的支撑板,所述电动拧紧枪竖直固定连接于所述支撑板,所述支撑板下方固定连接有立杆,所述立杆固定连接有用于扶正待拆卸轴的翻转夹爪a,所述立架设有两套,两套立架并排设置。

24.进一步地,所述吹塑冷却工作站、卸轴工作站均还包括气瓶称重台。

25.本实用新型所达到的有益效果是:

26.通过设置吹塑装置、吹塑冷却工作站、气瓶焊接工作站、绕线工作站、加热固化工作站、卸轴工作站将各个工作站通过倍速链传送系统进行按工序需要的传送连接,将复合气瓶的生产形成一条自动化的生产线,提高生产效率,与自动化生产水平。

附图说明

27.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。

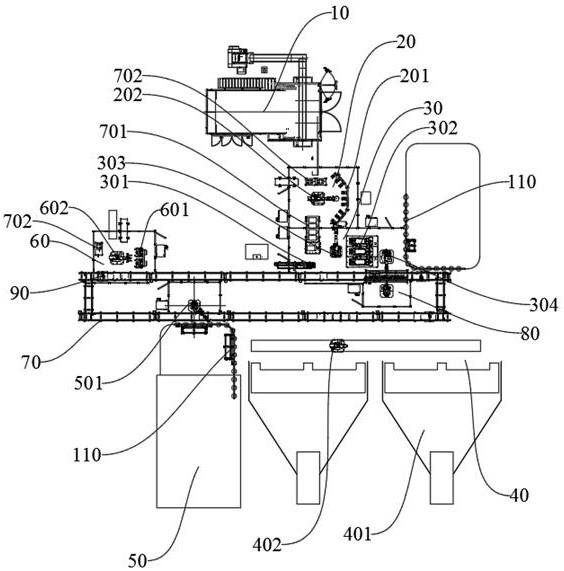

28.图1本专利俯视结构示意图。

29.图2为本专利局部俯视结构示意图。

30.图3为本专利打标拧紧机整体结构示意图;

31.图4为本专利输送线机构结构示意图;

32.图5为本专利阀座供料机构结构示意图;

33.图6为本专利供料机构阀座底板结构示意图;

34.图7为本专利打标机构结构示意图;

35.图8为本专利侧推定位机构结构示意图;

36.图9为本专利拧紧机构结构示意图;

37.图10为本专利横移机构结构示意图。

38.图11为本专利等离子处理工作站结构示意图。

39.图12为提升旋转机结构示意图。

40.图13为提升旋转机局部结构示意图。

41.图14为提升旋转机局部俯视结构示意图

42.图15为本专利气检装置结构示意图。

43.图16为气嘴管处结构示意图。

44.图17为气嘴管处剖面结构示意图。

45.图18本专利卸轴工作站结构示意图。

46.图19为专利立柱结构示意图。

47.图20为专利夹爪正面结构示意图。

48.图21为专利夹爪反面结构示意图。

具体实施方式

49.以下结合附图对本实用新型的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本实用新型,并不用于限定本实用新型。

50.如图1所示,一种复合甁自动化生产线,包括,

51.吹塑装置10,其包括用于吹塑成型气瓶的吹塑机;

52.吹塑冷却工作站20,其包括放置气瓶进行冷却的冷却架201,以及用于将气瓶由注塑机转移至冷却架的机械臂a202;

53.气瓶焊接工作站30,其包括将气瓶阀座与工装轴拧紧配合的打标拧紧机301,将连接工装轴后的气瓶阀座与气瓶焊接的焊接机302,将气瓶与连接工装轴后的气瓶阀座转移至焊接机的机械臂b303以及将焊接完成后的气瓶转移出焊接机的机械臂c304;

54.绕线工作站40,其包括对气瓶进行绕线操作的绕线机以及将待绕线气瓶转移至绕线机401、将绕完线的气瓶转移出绕线机的机械臂e402;

55.加热固化工作站50,其包括对绕线后的气瓶加热固化的固化炉以及将固化后的气瓶转移的机械臂f501;

56.卸轴工作站60,其包括卸轴机601以及将待卸轴气瓶转移至卸轴机的机械臂g602;

57.倍速链传送系统70,其包括将气瓶按工序转移的倍速链输送机,用于将焊接后的气瓶由气瓶焊接工作站转移至绕线工作站、将加热固化后的气瓶转移至卸轴工作站,其俯视呈口字形设置。

58.其中,吹塑机、焊接机302、绕线机401、固化炉均为常规的生产气瓶时所使用的生产设备,此处不进行详述,其中焊接机302可以采用环缝焊接机,机械臂e402设置为在低轨上移动的机械臂e402可以移动的进行转移气瓶。

59.如图2所示,进一步地,所述吹塑冷却工作站20与气瓶焊接工作站之间设置有传送台a203,用于将所述机械臂a202转移的冷却后的气瓶传送至气瓶焊接工作站供所述机械臂b303抓取。通过设置传送台a203来方便吹塑冷却工作站20与气瓶焊接工作站之间的气瓶传送,方便快捷,传送台a203采用皮带循环输送机,其中皮带表面上设置有隔断凸起,隔断凸起之间的间距大于气瓶的直径。

60.如图3-10所示,所述打标拧紧机301包括设置于机架a3011上的输送线机构,所述输送线机构3012上依次设置有供料工位、打标工位、拧紧工位,三个工位上依次设置有阀座供料机构3013、打标机构3014、拧紧机构3016,所述拧紧机构3016一侧还设置有用于夹持、移动工装轴的横移机构3017;所述阀座供料机构3013将阀座3018依次放置在所述输送线机构3012上,所述输送线机构3012驱动所述阀座3018依次向所述打标工位、拧紧工位移动,所述打标机构3014用于在所述阀座3018上打标;所述横移机构3017夹持所述工装轴3019移动至拧紧工位且与当前工位所述阀座3018位置正对,所述拧紧机构3016将所述阀座3018与所述工装轴3019拧紧。

61.其中,输送线机构3012包括驱动电机a30121、联轴器30122、一对主动轮30123、一对从动轮30124以及同步带a30125,驱动电机a30121通过联轴器30122连接有一对主动轮30123,一对主动轮30123与其对应的从动轮30124之间设置有同步带a30125,一对同步带a30125对称设置,阀座3018设置于一对同步带a30125之上。输送线机构3012工作时,驱动电机a30121工作,带动主动30123转动,主动30123通过同步带a30125带动从动轮30124转动,两条同步带a30125同时向一个方向移动,带动其上的阀座3018向前移动,阀座3018依次经过打标工位、拧紧工位,实现打标拧紧的自动化流水线。

62.另外,输送线机构3012还包括涨紧机构,涨紧机构包括螺栓30126、固定块30127,从动轮30124转动连接于支撑板30128,支撑板30128上固定有固定块30127,固定块30127与螺栓30126螺纹连接,螺栓30126末端与机架a3011接触。当通过旋转螺栓30126时,因为螺栓30126是与机架a3011接触的,在机架a3011作用下,固定块30127带动支撑板30128左右移动,从而带动从动轮30124移动,进而实现同步带a30125涨紧或者松开。长时间使用情况下,同步带a30125容易不紧的情况,通过涨紧机构再次实现同步带a30125绷紧,防止阀座3018在传输过程中掉落,影响打标和拧紧操作。

63.在一对同步带a30125上方还设置有成对的挡板条30129,挡板条30129之间的间距与阀座3018尺寸匹配。在阀座3018在同步带a30125上运动过程中,挡板条30129可以起到左右限位作用,防止阀座3018移动过程中位置偏移。

64.参见图5与图6,阀座供料机构3013包括阀座底板30131、阀座支撑柱30132、阀座支撑板30133以及设置于阀座支撑板30133上的若干导柱30134,阀座底板30131上设置有阀座

气缸30135,阀座气缸30135执行端设置有阀座推板30136,阀座支撑柱30132设置于阀座底板30131、阀座支撑板30133之间,阀座支撑柱30132竖直设置,在阀座底板30131、阀座支撑板30133之间形成空间,阀座支撑板30133上设置有贯穿的通孔a30137,通孔a30137与阀座3018尺寸匹配且阀座推板30136正对通孔a30137位置。阀座推板30136向前推动阀座3018离开通孔a30137。

65.若干导柱30134竖直设置形成一个竖直空间,阀座3018堆叠设置于竖直空间内。阀座3018通过通孔a30137掉落到阀座底板30131上,在阀座推板30136推动下在阀座底板30131上移动。

66.阀座底板30131前端设置有缺口a30138,缺口a30138位于输送线机构3012正上方,缺口a30138尺寸小于阀座3018上端外部尺寸且大于阀座3018下端外部尺寸,通孔a30137位于缺口a30138后端。本发明使用的阀座3018结构下端尺寸小,上端尺寸大,当阀座3018从导柱30134内掉落到阀座底板30131后,阀座气缸30135带动阀座推板30136推动阀座3018,阀座从缺口a30138位置掉落,阀座3018底端陷入缺口a30138内,阀座3018上端尺寸大于缺口a30138,阀座3018卡在缺口a30138内,且此时阀座3018底端与同步带a30125接触。同步带a30125移动带动阀座3018向前移动。

67.阀座底板30131上且位于缺口a30138两侧还设置有一对阀座挡板30139,一对阀座挡板30139之间的间距与阀座3018尺寸匹配。在阀座推板30136推动阀座3018过程中,阀座挡板30139起到限位作用,防止阀座3018位置偏移,无法准确掉落在缺口a30138位置。

68.进一步地,在阀座支撑板30133上还设置有支撑架,支撑架上设置有感应器,感应器正对若干导柱30134竖直设置形成的竖直空间。当感应器感应到阀座空时,人工将阀座3018放入导柱30134限位内,当收到供料信号,阀座气缸30135动作将阀座3018推出推至输送线机构3012上完成供料。

69.本实施方式中,打标机构3014包括激光打标头30141,激光打标头30141设置于调节架a30142上,调节架a30142滑动连接于高度调节装置上。在实际使用时,可以通过手轮403转动带动其连接的丝杠,完成整个调节架a30142的上下调节。打标机构3014可以通过一个固定板固定在机架a3011上,预先通过高度调节装置将激光打标头30141调节到合适的高度,阀座3018到位后,激光打标头30141进行打标操作。

70.进一步地,在打标机构3014一侧的打标工位上还设置有侧推定位机构3015,位于打标工位、与侧推定位机构3015正对的同步带a30125正下方还设置有感应光电开关,侧推定位机构3015包括定位气缸a30151、定位卡爪a30152,定位气缸a30151执行端固定有定位固定板a30153,定位固定板a30153上固定有定位卡爪a30152,定位卡爪a30152正对经过输送线机构3012打标工位的阀座3018且其端面与阀座3018外部形状匹配。当该感应光电开关感应到有阀座3018经过,同步带a30125暂停运动,侧推定位机构3015工作,定位气缸a30151带动定位卡爪a30152将阀座3018定位住,便于打标。

71.本实施方式中,拧紧机构3016包括枪头与工装轴3019顶端匹配的拧紧枪a30161以及驱动拧紧枪a30161上下的调节气缸a30162,拧紧枪a30161设置于拧紧枪固定板a30163上,所述调节气缸a30162执行端与拧紧枪固定板a30163固定连接。调节气缸a30162工作可以带动整个拧紧枪a30161上下移动,拧紧枪a30161的枪头和工装轴3019顶端匹配,调节气缸a30162带动拧紧枪a30161的枪头与工装轴3019配合,参见图7,本实施方式中,工装轴

3019顶端为六角螺母结构,所以拧紧枪a30161的枪头形状也是与六角螺母匹配的结构,其套在工装轴3019上方后,拧紧枪a30161可以转动,带动整个工装轴3019转动,从而完成工装轴3019与阀座3018的拧紧操作。

72.本实施方式中,调节气缸a30162两端还设置有一对导向杆a30164,导向杆a30164竖直设置于拧紧枪固定板a30163上且导向杆a30164贯穿一个导向块a30165,导向块a30165通过气缸调节板606固定于气缸固定板607上。调节气缸a30162带动拧紧枪a30161向下移动时,导向杆a30164在导向块a30165内滑动,起到左右限位作用。

73.本实施方式中,参见图10,横移机构3017包括气动抓手a30171、设置于气动抓手a30171上的抓手手指a30172以及用于调节气动抓手a30171上下、左右移动的抓手驱动机构,所述抓手手指a30172与工装轴3019匹配。

74.抓手驱动机构包括横向导轨a30173、纵向导轨a30174,横向导轨a30173上设置有第一导轨滑块a30175,第一导轨滑块a30175上固定有纵向调节支架a30176,纵向调节支架a30176上设置有纵向导轨a30174,纵向导轨a30174上设置第二导轨滑块a30177,第二导轨滑块a30177上固定有气动抓手a30171,横向导轨a30173一侧还设置有横移气缸a30178,横移气缸a30178执行端固定于纵向调节支架a30176上,纵向调节支架a30176上端竖直设置有提升气缸709,提升气缸709末端通过浮动接头710固定于第二导轨滑块a30177上。浮动接头710为六角螺母结构,提升气缸709末端与六角螺母螺纹连接。在横移机构3017工作时,气动抓手a30171工作带动抓手手指a30172夹持工装轴3019,通过横移气缸a30178伸缩,带动纵向调节支架a30176在横向导轨a30173上左右滑动,再通过提升气缸709带动第二导轨滑块a30177上下移动,进一步实现气动抓手a30171带动工装轴3019实现左右、上下移动。当机械手将工装轴3019放到位置,气动抓手a30171控制抓手手指a30172夹紧工装轴3019,提升气缸709提升,防止工装轴3019与输送线机构3012干涉。横移气缸a30178动作,到拧紧工位,提升气缸709下降到位置,气动抓手a30171松开,拧紧机构3016动作。

75.另外,为了限位纵向调节支架a30176在横向导轨a30173上左右滑动的距离,在横向导轨a30173左右两侧设置一对限位板a,这样第一导轨滑块a30175在横向导轨a30173上左右滑动时受限位板71限位,在限位板a上设置限位柱a,在纵向调节支架a30176侧边、与限位柱a对应位置设置防撞块a,在纵向调节支架a30176在横向导轨a30173上左右滑动时,限位柱a会与防撞块a撞击,防止第一导轨滑块a30175带动纵向调节支架a30176直接撞击在限位板a上,起到稳定装置作用。

76.纵向导轨a30174的上下两端同理,也设置限位板a,第二导轨滑块a30177带动气动抓手a30171在两个限位板a之间移动。

77.在拧紧工位上也设置有侧推定位机构3015,位于拧紧工位、与侧推定位机构3015正对的同步带a30125正下方还设置有感应光电开关,侧推定位机构3015包括定位气缸a30151、定位卡爪a30152,定位气缸a30151执行端固定有定位固定板a30153,定位固定板a30153上固定有定位卡爪a30152,定位卡爪a30152正对经过输送线机构3012打标工位的阀座3018且其端面与阀座3018外部形状匹配。当该感应光电开关210感应到有阀座3018经过,同步带a30125暂停运动,侧推定位机构3015工作,定位气缸a30151带动定位卡爪a30152将阀座3018定位住,便于拧紧。

78.如图11~14所示,进一步地,还包括,

79.等离子处理工作站80,其包括持有等离子枪的机械臂d801,以及设置于所述倍速链输送机上方的提升旋转机802,所述机械臂c304与机械臂d801分设于所述提升旋转机802两侧,所述提升旋转机802包括设置所述倍速链传送系统上方的机架b8021,所述机架b8021上横向设有支撑杆a8022,所述支撑杆a8022沿所述倍速链传送系统传送方向设置,所述支撑杆8022上转动固定连接有三根竖直方向平行设置的转轴8023,所述转轴8023下端均固定连接有气动三指夹爪8024、上端均固定连接有皮带轮80231,位于中部的转轴8023上端传动连接于伺服电机8025输出端,相邻两个皮带轮80231之间通过皮带传动连接,所述机架b8021上还固定连接有提升气缸a8026,所述提升气缸a8026伸缩端固定连接于所述支撑杆a8022一侧。

80.具体来说,通过在机架b8021上设置支撑杆a8022,同时设置三根转轴8023转动连接于支撑杆a8022上,使用一台伺服电机8025通过皮带轮同时带动,通过提升气缸a8026与支撑杆a8022配合实现三个气瓶的提升,提高了工作效率。为了使得转轴8023转动更为稳定,所述转轴8023通过轴座8027转动固定连接于所述支撑杆a8022上。为了保证支撑杆a8022提升时的稳定性,位于所述提升气缸a8026两侧分别设有竖直设置的直线导轨8028,所述直线导轨8028的滑块与导轨分别固定连接于所述支撑杆a8022与机架b8021。为了保证转轴转动时的稳定性,所述皮带轮80231为同步带轮,所述皮带为同步带b,同时为了避免同步带b松动出现跳齿问题,位于所述支撑杆a8022涨紧杆80221,所述涨紧杆80221上设有滑槽e80222,所述滑槽e80222上可调节的固定连接有用于涨紧同步带b的涨紧轮80221。为了方便提升装置同时提升三个气瓶,同时能够将完成消融后的气瓶由位置进行存放,所述机架b8021上还固定连接有支撑杆b8029,所述支撑杆b8029与所述支撑杆a8022平行设置,所述支撑杆b8029上固定连接有与转轴8023一一对应的支撑座e80291,所述支撑座80291位于转轴8023下方、呈c形设置。

81.进一步地,为了保证提升旋转装置运行的有效性,所述支撑座80291上方均固定有用于检测工装轴的感应光电开关b80292,所述感应光电开关80292固定连接于所述支撑杆b8029上,用来感应支撑座上是否有工装轴。为了进一步提升工作效率,所述机架b8021上设有两组提升旋转装置。

82.具体来说,安装等离子枪的机械臂d801可以,在提升旋转机802进行转动气瓶时对气瓶外壁进行消融凸起,完成气瓶的表面处理,在机械臂d801上安装多个等离子枪,可以同时对多个气瓶进行处理,方便快捷。

83.仍如图1所示,所述加热固化工作站50与等离子处理工作站80一侧均设有缓存悬挂链110,用于存储待加工气瓶。设置缓存悬挂链110可以对气瓶进行暂存,调整自动化生产线工作节拍。

84.如图15~17所示,所述倍速链传送系统70上还设有气检装置90,所述气检装置90分别设置于所述等离子处理工作站80与所述绕线工作站、所述加热固化工作站与所述卸轴工作站之间。

85.其中,如图15所示,所述气检装置90包括机架c901,所述机架c901设置固定连接于所述倍速链传送系统上方,所述机架c901上固定连接有压紧气缸902,所述压紧气缸902的伸缩端固定连接有压紧压板a903,所述压紧压板a903上设有气嘴管904,所述气嘴管904包括插入段9041与固定段9042,所述固定段9042连接于所述压紧压板a903、上端固定连接有

气管接头905,所述插入段9041外壁上设有透气孔90411、下端设有顶针906,所述插入段9041与固定段9042之间设有沿所述气嘴管904外壁设有与工装轴上端开口形状匹配锥形凸台9043,所述锥形凸台9043坡面上设有环形槽,所述环形槽内安装有密封圈9044,

86.其中,所述气管接头905后端通过气管联通电磁阀座907与压力检测表908。

87.具体来说,通过使用锥形凸台9043与工装轴开口处的锥形面贴合,使用密封圈9044进行密封,再对气瓶进行充气测压检测,由于锥形凸台9043上大下小,因此,下压时可以有效的密封工装轴上的充气孔,拔出时又不会较大的摩擦力使得气嘴管904与工装轴因密封圈的而不易脱离。

88.进一步地,为了方便设置气管接头,所述压紧压板a903上方设有压紧压板b909,所述压紧压板b909固定连接于所述压紧气缸902伸缩端,所述压紧压板a903与压紧压板b909通过连接柱固定连接,所述气管接头905设置于压紧压板a903与压紧压板b909之间。

89.进一步地,为了避免充气时压紧气缸902下压时气嘴管904与工装轴发生碰撞而损坏,所述压紧压板a903上设有固定孔,所述固定段9042穿过固定孔后套接限位卡簧90421,所述压紧压板a903与所述锥形凸台9043底面之间设有复位弹簧a90422。

90.进一步地,为了提高气嘴管的使用寿命,所述固定孔内嵌设有铜套9031,位于铜套9031两端的所述固定段9042上均套设有内径小于铜套9031外径、外径大于铜套9031外径的垫片a9032,所述复位弹簧a90422上端抵住所述压紧压板a903下方的垫片a9032设置。

91.进一步地,为了使用时避免顶针906因为每个气芯高度不一致时发生碰撞而损坏,所述气嘴管904内螺纹连接有弹簧限位块9045,所述弹簧限位块9045沿轴向设有通孔e90451,所述顶针906呈t形结构、其顶面与所述弹簧限位块9045下端面设有复位弹簧b90452。

92.如图3所示,具体使用时,当安装有工装轴的复合气瓶进行检测时,压紧气缸902伸缩端带动压紧压板a903下移,气嘴管904的插入段9041插入工装轴的测试孔内,顶针906顶住气芯,在复位弹簧a90422的作用下锥形凸台9043与工装轴上的锥形面贴合,同时密封圈9044进行密封,在复位弹簧b90452的作用下顶针顶开气芯,气源通过电磁阀座与压力检测表,对气瓶进行充气测压,检测气瓶是否存在漏气。

93.如图18~21所示,本生产线进一步地在于,所述卸轴工作站60包括,卸轴机601,所述卸轴机包括立架6010,所述立架6010上固定连接有横向设置的二指长行程重型手爪603,位于所述二指长行程重型手爪601上方设有用于卸轴的电动拧紧枪604,所述电动拧紧枪604可竖直方向移动的固定连接于所述立架6010;

94.机械臂g 602,所述机械臂g 602设置于所述立架6010的一侧,所述机械臂g 602的操作端固定连接有用于转运气瓶的夹爪6021。

95.具体来说,通过设置立架6010,在立架6010上安装二指长行程重型手爪603用于夹紧待拆卸工装轴的气瓶,在立架6010上方再安装可上下移动的用于卸轴的电动拧紧枪604,可以对于二指长行程重型手爪603夹住的气瓶上的工装轴进行拆卸,为了减少人工,在立架6010的一侧设置机械臂g602,在工业机器人的操作端安装转运气瓶的夹爪6021提高了转运效率。

96.进一步的,所述立架6010上固定连接有固定连接有气缸b60103,所述气缸b60103设置于所述二指长行程重型手爪603上方,所述气缸b60103伸缩端固定连接有横向设置的

支撑板601031,所述电动拧紧枪604竖直固定连接于所述支撑板601031,所述支撑板601031下方固定连接有立杆601032,所述立杆601032固定连接有用于扶正待拆卸轴的翻转夹爪a601033,所述立架6010设有两套,两套立架6010并排设置。

97.具体来说,通过气缸b60103的设置使得电动拧紧枪604可以方便的将操作端连接于待拆卸工装轴3019,方便快捷。

98.进一步的,所述支撑板601031下方固定连接有立杆601032,所述立杆601032固定连接有用于扶正待拆卸轴的翻转夹爪a601033。

99.具体来说,为了保证拆卸时,工装轴能够稳定,拆卸后不掉落,方便转运与拆卸,在支撑板601031上安装了立杆601032,在立杆601032上安装了用于扶正拆卸轴的翻转夹爪a601033,拆卸时,通过翻转夹爪a601033扶正待拆卸轴,拆卸完毕后,带拆卸轴在翻转夹爪a601033内,不会掉落损伤。

100.进一步的,为了提高拆卸效率,所述立架6010设有两套,两套立架6010并排设置,这样工业机器人,可以为一台更换带拆卸气瓶,另一立架6010进行拆卸。

101.进一步的,所述夹爪6021包括,

102.基座602011,所述基座602011一侧固定连接有连接工业机器人的法兰602012;两根水平方向平行设置的平行杆602013,固定连接于所述基座602011另一侧;立板602014,所述立板602014固定连接于所述平行杆602013远离基座602011一侧,所述立板602014另一侧滑动连接有用于夹紧待拆气瓶的的第一卡爪602015与第二卡爪602016。

103.具体来说,通过设置第一卡爪602015与第二卡爪602016,可以方便的对待拆卸工装轴3019的气瓶进行夹取。

104.进一步的,为了更为稳定的抓取气瓶,同时减少夹爪6021的整体重量,所述第一卡爪602015与第二卡爪602016分别设置有两个,两个所述第一卡爪602015之间的距离大于所述二指长行程重型手爪603的手爪厚度,两个所述第一卡爪602015之间的距离大于所述二指长行程重型手爪603的手爪厚度,这样两组相对设置的第一卡爪602015与第二卡爪602016可以从 二指长行程重型手爪603的手爪上下两侧夹取气瓶,夹取时更为稳定。

105.进一步的,所述第一卡爪602015一端固定连接于滑动板a602017上,所述第二卡爪602016一端固定连接于滑动板b602018上,所述滑动板a602017与所述滑动板b602018分别通过直线导轨滑动连接于所述立板602014,所述滑动板a602017与所述滑动板b602018分别固定连接气缸b602019的伸缩端与固定端,所述立板602014中心上固定连接有中心轴6020141,所述中心轴6020141转动有连接板6020142,所述连接板6020142中心转动连接于所述中心轴6020141,两端分别通过连杆6020143转动连接所述滑动板a602017与所述滑动板b602018。

106.具体来说,通过设置中心轴6020141,通过在中心轴6020141上设置连接板6020142,再利用连杆6020143分别转动连接于所述滑动板a602017与滑动板b602018,这样通过一个连接气缸b602019即可使得一个气缸b602019即可带动第一卡爪602015与第二卡爪602016夹住气瓶,同时降低了夹具的整体重量。

107.进一步的,为了方便拆卸后的工装轴,可以进行转运,所述立板602014上方还固定连接有用于夹紧待拆卸轴翻转夹爪b6020144。

108.仍如图1所示,为了保证气瓶的产品一致性,可以通过在所述吹塑冷却工作站、卸

轴工作站均还包括气瓶称重台,利用称重台挑选出明显具有缺陷的气瓶,其中称重台采用电子钢瓶秤。

109.其中,还可以在气瓶检测处,与称重台处设置废料滑道,通过机械臂将不合格品转运出生产线,生产线上可以再设置一充气工位,增加气瓶的刚度,在缠绕机缠绕时瓶体不变形。

110.最后应说明的是:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1