一种多功能塑胶注塑模具的制作方法

本技术涉及注塑模具,尤其涉及一种多功能塑胶注塑模具。

背景技术:

1、注塑模具是一种生产塑胶制品的工具,也是赋予塑胶制品完整结构和精确尺寸的工具。注塑模具适用于大量生产与形状复杂产品等成型加工领域;

2、目前注塑模具在加工筒体深度较深、筒壁较薄的筒状塑胶件时,容易发生拉伤、拉裂或变形等现象,主要原因筒体与芯模之间具有较大接触面积,而脱模是要从一端推动筒状塑胶件与模芯脱离,使得脱模阻力较大,因此提出一种多功能塑胶注塑模具。

技术实现思路

1、本实用新型的目的是解决现有技术中存在的缺点,而提出的一种多功能塑胶注塑模具。

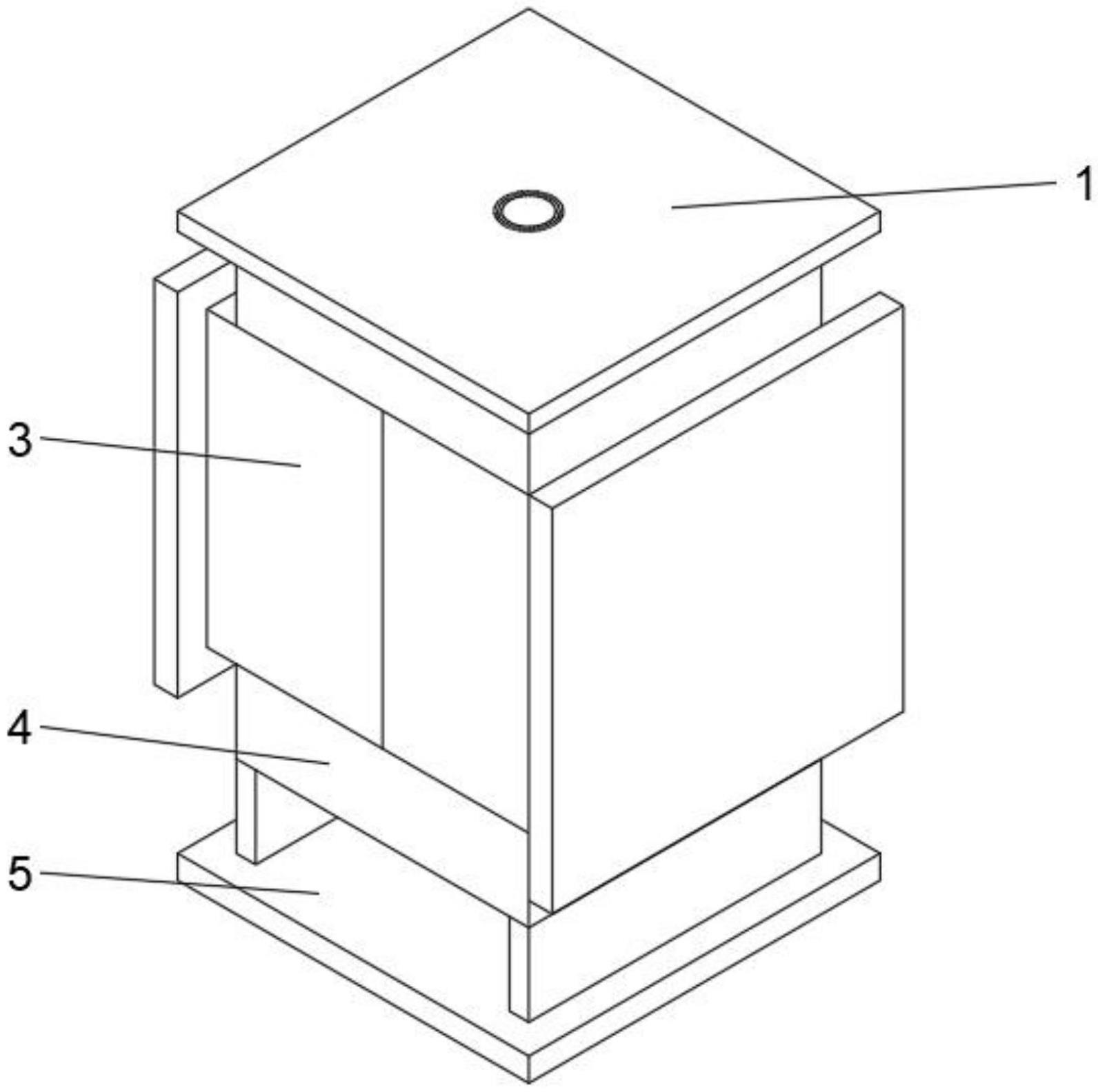

2、为了实现上述目的,本实用新型采用了如下技术方案:一种多功能塑胶注塑模具,包括上模,所述上模的下方对称定位抵接有两个侧模,且两个侧模之间定位抵接,两个所述侧模的底部共同定位抵接有下模,所述下模的底部固定连接有安装座,所述下模的顶部对称设有两个主模芯,两个所述主模芯之间共同抵接有两个侧模芯,所述下模的中间处固定连接有中间壳体,所述中间壳体的两侧均设有侧壳体,且侧壳体与下模之间固定连接,所述中间壳体与两个侧模芯之间共同安装有多个推动组件,两个所述侧壳体均与两个主模芯之间共同安装有多个推动组件,所述安装座的底部固定连接有第一气缸,所述第一气缸的活动端固定连接有第一齿条,且第一齿条与相邻推动组件相连接,所述安装座的底部对称固定连接有第二气缸,所述第二气缸的活动端共同固定连接有齿条组件,且齿条组件与相邻推动组件相连接。

3、进一步的,多个所述推动组件均包括双向丝杆,且双向丝杆与相邻中间壳体和侧壳体之间转动连接,所述双向丝杆的外表面对称螺纹连接有活动套,且活动套与相邻侧模芯之间固定连接,所述双向丝杆的外表面固定套设有齿轮,且齿轮与第一齿条之间啮合连接,具有伸缩作用,便于驱动侧模芯与主模芯移动。

4、进一步的,所述齿条组件包括多个第二齿条和连接框,且第二齿条与相邻齿轮之间啮合连接,且连接框与侧壳体之间滑动连接,所述第二齿条与连接框之间错位固定连接,底部两个所述连接框之间共同固定连接有活动架,所述安装座的内底部对称固定连接有两个第二气缸,且第二气缸的活动端与活动架之间固定连接,便于同步驱动与主模芯相连接的推动组件运行。

5、进一步的,两个所述侧壳体的外表面均开设有与推动组件相匹配的贯穿孔,并与对相邻推动组件的使用造成干扰。

6、进一步的,两个所述侧模芯的内端面均固定连接有定位挡块,两个所述主模芯的内端面均开设有与定位挡块相匹配的定位槽,有利于主模芯与侧模芯定位连接。

7、进一步的,两个所述活动套均对称滑动连接有两个限位杆,且限位杆与相邻中间壳体和侧壳体之间固定连接,限位杆对活动套具有限位作用,保证活动套在双向丝杆的驱动下稳定移动。

8、进一步的,所述上模的底部与下模的顶部均开设有装配槽,且侧模芯与主模芯的外表面与装配槽的内表面之间相抵接,有利于侧模芯与主模芯的移动。

9、本实用新型的有益效果:

10、本实用新型在使用时,该多功能塑胶注塑模具,在筒状塑胶件加工完成后,采用剥落的方式进行脱模,降低脱模阻力,从而避免筒状塑胶件在脱模时发生拉伤、拉裂或变形等现象。

技术特征:

1.一种多功能塑胶注塑模具,包括上模(1),其特征在于:所述上模(1)的下方对称定位抵接有两个侧模(3),且两个侧模(3)之间定位抵接,两个所述侧模(3)的底部共同定位抵接有下模(4),所述下模(4)的底部固定连接有安装座(5),所述下模(4)的顶部对称设有两个主模芯(7),两个所述主模芯(7)之间共同抵接有两个侧模芯(6),所述下模(4)的中间处固定连接有中间壳体(12),所述中间壳体(12)的两侧均设有侧壳体(13),且侧壳体(13)与下模(4)之间固定连接,所述中间壳体(12)与两个侧模芯(6)之间共同安装有多个推动组件,两个所述侧壳体(13)均与两个主模芯(7)之间共同安装有多个推动组件,所述安装座(5)的底部固定连接有第一气缸(10),所述第一气缸(10)的活动端固定连接有第一齿条(8),且第一齿条(8)与相邻推动组件相连接,所述安装座(5)的底部对称固定连接有第二气缸(11),所述第二气缸(11)的活动端共同固定连接有齿条组件,且齿条组件与相邻推动组件相连接。

2.根据权利要求1所述的一种多功能塑胶注塑模具,其特征在于:多个所述推动组件均包括双向丝杆(20),且双向丝杆(20)与相邻中间壳体(12)和侧壳体(13)之间转动连接,所述双向丝杆(20)的外表面对称螺纹连接有活动套(15),且活动套(15)与相邻侧模芯(6)之间固定连接,所述双向丝杆(20)的外表面固定套设有齿轮(18),且齿轮(18)与第一齿条(8)之间啮合连接。

3.根据权利要求2所述的一种多功能塑胶注塑模具,其特征在于:所述齿条组件包括多个第二齿条(17)和连接框(16),且第二齿条(17)与相邻齿轮(18)之间啮合连接,且连接框(16)与侧壳体(13)之间滑动连接,所述第二齿条(17)与连接框(16)之间错位固定连接,底部两个所述连接框(16)之间共同固定连接有活动架(9),所述安装座(5)的内底部对称固定连接有两个第二气缸(11),且第二气缸(11)的活动端与活动架(9)之间固定连接。

4.根据权利要求1所述的一种多功能塑胶注塑模具,其特征在于:两个所述侧壳体(13)的外表面均开设有与推动组件相匹配的贯穿孔(14)。

5.根据权利要求1所述的一种多功能塑胶注塑模具,其特征在于:两个所述侧模芯(6)的内端面均固定连接有定位挡块(2),两个所述主模芯(7)的内端面均开设有与定位挡块(2)相匹配的定位槽。

6.根据权利要求2所述的一种多功能塑胶注塑模具,其特征在于:两个所述活动套(15)均对称滑动连接有两个限位杆(19),且限位杆(19)与相邻中间壳体(12)和侧壳体(13)之间固定连接。

7.根据权利要求1所述的一种多功能塑胶注塑模具,其特征在于:所述上模(1)的底部与下模(4)的顶部均开设有装配槽,且侧模芯(6)与主模芯(7)的外表面与装配槽的内表面之间相抵接。

技术总结

本技术公开了一种多功能塑胶注塑模具,包括上模,所述上模的下方对称定位抵接有两个侧模,且两个侧模之间定位抵接,两个所述侧模的底部共同定位抵接有下模,所述下模的底部固定连接有安装座,所述下模的顶部对称设有两个主模芯,两个所述主模芯之间共同抵接有两个侧模芯,所述下模的中间处固定连接有中间壳体,所述中间壳体的两侧均设有侧壳体,且侧壳体与下模之间固定连接,所述中间壳体与两个侧模芯之间共同安装有多个推动组件。本技术中,在筒状塑胶件加工完成后,采用剥落的方式进行脱模,降低脱模阻力,从而避免筒状塑胶件在脱模时发生拉伤、拉裂或变形等现象。

技术研发人员:刘成,刘杰,刘平清

受保护的技术使用者:东莞市越盈塑胶制品有限公司

技术研发日:20221201

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!