深孔板模具及其下模的制作方法

本技术涉及一种注塑模具,具体的为一种深孔板模具及其下模。

背景技术:

1、深孔板是在普通微孔板的外观尺寸基础上,增加孔的深度,以此达到增加每个孔的容积的目的。深孔板主要用于医药、生物等领域。现有的深孔板大都采用模具注塑生产得到。深孔板包括96孔板、384孔板等型号,其具有产品结构复杂、孔(试剂腔)数多且深的结构特点,现有的注塑模具虽然在一定程度上能够满足深孔板的生产要求,但仍存在结构复杂,可靠性较差的问题。同时还存在一下不足:

2、1)现有的注塑模具的进胶点对应于深孔板产品的每个试剂腔的底部,在注塑生产过程中,多孔板产品在进胶点易造成在试剂腔底部处拉裂,导致注塑得到的深孔板产品存在漏液风险;

3、2)由于深孔板产品在注塑过程中存在胶位多且厚的特点,导致注塑模具的排气和冷却成为行业的一大难题;若无法及时排气和冷却,则会导致因困气造成的产品存在熔接痕、烧焦各烫伤等问题;

4、3)在注塑成型后,需要采用两次顶出动作实现多孔板产品脱模;现有的注塑模具中,需要增加模具顶针板、扣机等辅助部件实现,导致模具结构复杂,稳定性较差。

技术实现思路

1、有鉴于此,本实用新型的目的在于提供一种深孔板模具及其下模,具有结构简单、可靠性高的优点。

2、为达到上述目的,本实用新型提供如下技术方案:

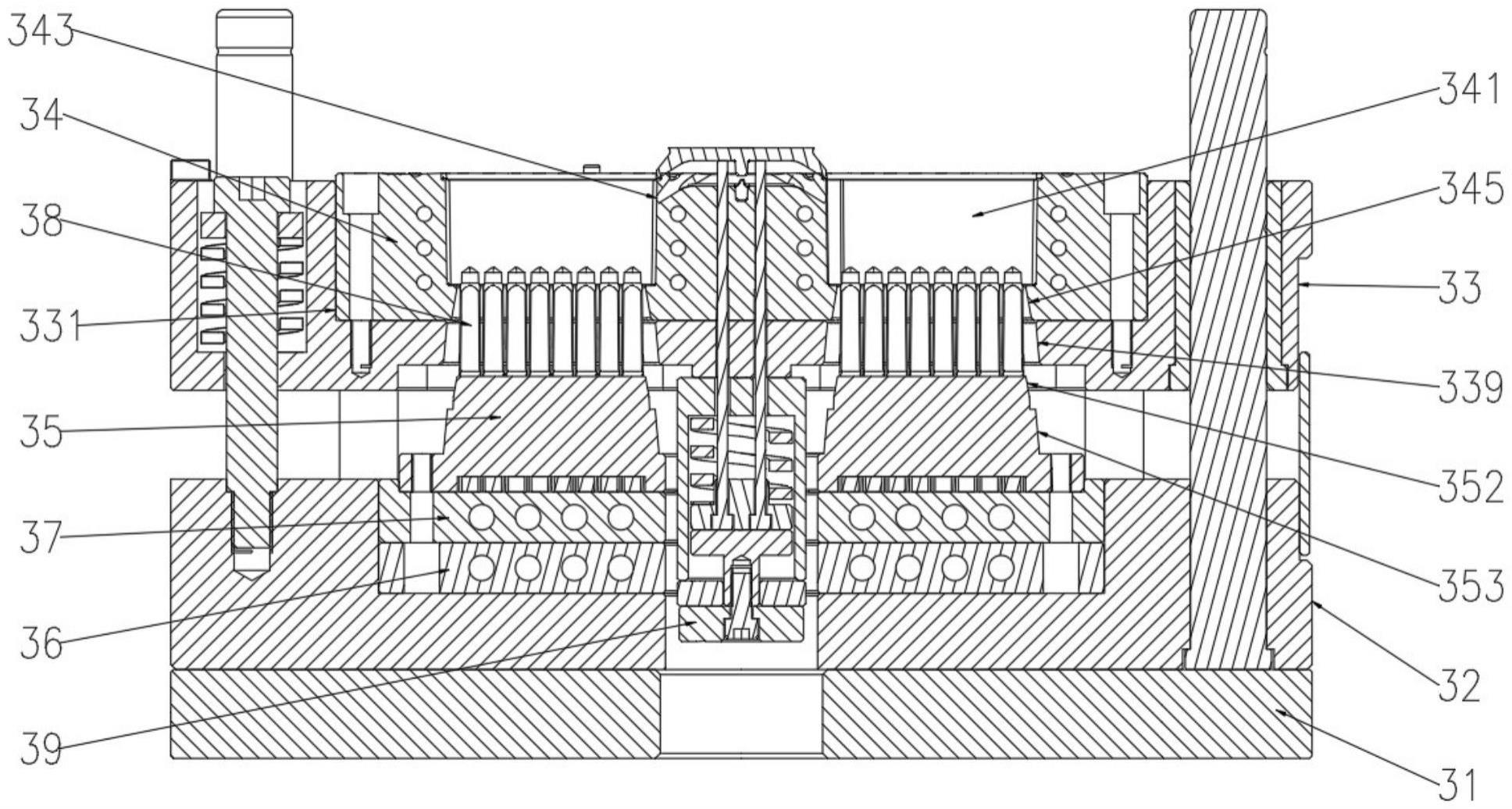

3、本实用新型首先公开了一种深孔板模具下模,包括底座、固定安装在所述底座上方的支撑座和位于所述支撑座上方的推板;所述支撑座与所述推板之间设有导向机构和复位机构;所述导向机构用于导向所述推板的移动方向,所述复位机构用于使所述推板朝向所述支撑座移动复位;

4、所述推板内设有后模槽,所述后模槽内安装有后模芯;所述后模芯上设有至少一个后模型腔,所述后模槽的槽底与所述后模型腔一一对应设有后模通孔,所述后模型腔的腔底设有与所述后模通孔相连通的腔底孔;所述支撑座上与所述后模型腔对应设有后模组件。

5、进一步,所述导向机构包括设置在所述支撑座上的导向柱,所述推板与所述导向柱一一对应设有导向通孔,所述推板通过所述导向通孔与所述导向柱滑动配合。

6、进一步,所述复位机构包括分别对应设置在所述支撑座和推板上的固定柱和复位通孔,所述固定柱伸入所述复位通孔内并在其上设有限位头,且所述固定柱上套设有位于所述限位头与所述推板之间的复位弹簧。

7、进一步,所述后模组件包括蜂窝板,所述蜂窝板内设有若干安装通孔,每一个所述安装通孔内均安装有后模镶件。

8、进一步,所述后模镶件包括镶件本体,所述镶件本体的底面上设有冷却孔,所述冷却孔向上延伸至所述镶件本体的顶部;所述冷却孔内设有用于通入冷却介质的冷却管,所述冷却管的外壁与所述冷却孔的内壁之间形成用于冷却介质回流的回流通道。

9、进一步,所述蜂窝板的下方设有用于向所述冷却管内通入冷却介质的第一过流板和用于使冷却介质回流的第二过流板;所述第一过流板内设有第一后过流流道,所述冷却管与所述第一后过流流道相连;所述第二过流板内设有第二后过流流道,所述回流通道与所述第二后过流流道相连。

10、进一步,所述蜂窝板、第一过流板和第二过流板均固定安装在所述支撑座上,且所述第二过流板位于所述第一过流板和所述蜂窝板之间。

11、进一步,所述后模通孔和所述腔底孔的几何尺寸均沿着从上至下的方向逐渐增大,且所述腔底孔的最大几何尺寸小于等于所述后模通孔的最小几何尺寸。

12、进一步,所述蜂窝板的顶部外壁上分别设有与所述腔底孔配合的第一变尺寸段和与所述后模通孔配合的第二变尺寸段。

13、进一步,所述腔底孔相对的两个侧壁之间的夹角为α,所述后模通孔相对的两个侧壁之间的夹角为β,且α>β。

14、进一步,所述腔底孔相对的两个侧壁之间的夹角α满足:10≤α≤30°;所述后模通孔相对的两个侧壁之间的夹角为β满足:3°≤β≤20°。

15、进一步,所述后模芯内设有环绕所述后模型腔设置的后模冷却通道。

16、进一步,所述推板内设有至少一个后模槽,每一个所述后模槽内均安装有所述后模芯;所述后模芯上设有浇注水口;

17、还包括与所述浇注水口对应设置的顶出组件。

18、进一步,所述后模型腔的侧壁上设有与所述浇注水口相连通的潜胶口。

19、进一步,所述顶出组件包括顶出通道和安装在所述顶出通道内的柔性顶出机构,所述顶出通道对应设置在所述底座和支撑座之间。

20、进一步,所述柔性顶出机构包括套筒、顶板和连接块,所述连接块位于所述套筒内并可沿其轴向方向移动;所述套筒的第一端和第二端分别设有连接通孔和顶针通孔,所述连接块的第一端与所述顶板之间通过所述连接通孔固定连接,且所述连接块与所述顶板之间的间距大于所述套筒在第一端的厚度;所述连接块的第二端连接有顶针,所述推板和后模芯内设有顶针孔,所述顶针孔的上端与所述浇注水口相连通,所述顶针穿过所述顶针通孔并伸入所述顶针孔内;所述连接块与所述套筒的第二端之间设有用于向所述连接块施加朝向顶板的压力的弹性元件。

21、进一步,所述连接块与顶板之间设有穿过所述连接通孔的连接轴;所述连接轴与所述连接通孔之间的配合间隙为0.05-0.5mm;所述套筒的第一端设有盖板,所述连接通孔设置在所述盖板上,所述连接块与所述顶板之间的间距与所述盖板的厚度之差s1为5.0-30.0mm。

22、本实用新型还提出了一种深孔板模具,包括上模和下模,所述下模采用如上所述的深孔板模具下模。

23、本实用新型的有益效果在于:

24、本实用新型的深孔板模具下模,通过在支撑座与推板之间设置导向机构和复位机构,在开模和合模过程中,利用导向机构对推板的运动进行导向,同时利用复位机构使推板朝向支撑座移动复位;通过在推板内设置后模槽,并将后模芯安装在后模槽内,将后模组件安装在支撑座上,使后模组件与设置在后模芯内的后模型腔对应,如此,在开合模的过程中,可以使相对于后模组件移动;综上,本实用新型的深孔板模具下模,具有结构简单、可靠性高的优点。

25、本实用新型的深孔板模具下模还具有以下优点:

26、(1)通过设置蜂窝板并在蜂窝板的安装通孔内安装后模镶件,通过在后模镶件内设置冷却孔和冷却管,如此,可通过冷却管将冷却介质通道到冷却孔的顶部并通过回流通道回流,如此,可对深孔板的每个试剂腔进行冷却;通过在后模芯内设置后模冷却通道并使后模冷却通道环绕后模型腔一周,如此,后模冷却通道与设置在外围镶件内的外冷却通道共同作用,可对深孔板产品的外周壁对应的胶位进行充分冷却。

27、(2)通过在顶出通道内设置柔性顶出机构,当模具完成注塑开模时,注塑机顶出机构开始顶出时,注塑机顶出机构的顶杆首先作用在顶板上,压缩设置在套筒内的弹性元件,使连接块朝向第二端移动,移动的距离等于顶块和连接块之间的间距与套筒第一端的厚度之差,从而可以将产品或水口顶出,实现一次顶出,产品和水口分离;而后在注塑机顶出机构的作用下,驱动柔性顶出机构整体移动将推板顶起,实现二次顶出,产品和水口完成脱模;如此,即可在不设置模具顶针板、扣机等辅助部件的基础上实现二次顶出,能够有效简化结构,提高模具稳定性。

28、(3)通过设置导向柱,并将推板和上模座均与导向柱滑动配合,从而可以实现推板和上模座的移动导向;在合模过程中,上模座首先与导向柱接触并在导向柱的导向作用下向下移动,随着上模座继续向下移动,通过设置在推板与上模座之间设置的第一方形定位块和第一方形定位槽,实现推板与上模座之间的精确定位配合;继续驱动上模座向下移动,推板随着上模座在导向柱的导向作用下同步向下移动,方导柱与方导槽首先配合以承载来自重力的下坠力,同时结合设置在推板和支撑座之间的第二方形定位块和第二方形定位槽,实现推板和支撑座之间的精确定位配合;同时,腔底孔与第一变尺寸段之间以及后模通孔与第二变尺寸段之间实现接触配合。

- 还没有人留言评论。精彩留言会获得点赞!