一种模流均匀的自主二次注料成形模具的制作方法

本技术涉及成形模具,具体为一种模流均匀的自主二次注料成形模具。

背景技术:

1、二次注塑成型是将某种塑胶原材料在一次的塑胶模具内成型后,将成型后的零件取出,放入二次成型的模具内再次注入同种或者另外一种塑胶材料成型的工艺。更复杂的会是多次成型,使塑胶产品的外型和工艺达到想要的要求,称为二次注塑成型。在现有技术中,现有的二次注料成形模具在完成注塑后,成型后的工件往往会附着在模具内,导致不便于对工件脱模,从而不能满足客户使用模具对制品的生产需求。

2、譬如申请号为cn201920579676.9的已授权专利文件公开的一种食品级双色塑料制品二次成型注塑模具,包括定模板和动模板,所述的定模板靠近动模板的端面上设有两个形状大小相同的成型块,每个成型块内活动连接有两个大小相同的型芯,在合模时,位于同一个成型块内的两个型芯互相接触相抵,且其中一个成型块内相抵的两个型芯靠近动模板的端面内设有成形外侧表面的第一成形面,另一个成型块内相抵的两个型芯靠近动模板的端面内设有成形外侧表面的第二成形面。相比现有技术中的二次注料成形模具,该食品级双色塑料制品二次成型注塑模具可减少调整底膜位置的时间,并且该装置中的成型块内有两个型芯,通过两个型芯的相抵与分离分别完成注塑过程与脱模过程,提高完成脱模步骤的速度。

3、上述专利中即存在缺乏对工件脱模的机构,当需要将工件从模具上脱模时,不便于对工件进行脱模,因此我们需要提出一种模流均匀的自主二次注料成形模具。

技术实现思路

1、本实用新型的目的在于提供一种模流均匀的自主二次注料成形模具,可便于对工件进行脱模,从而可满足客户使用模具对制品的生产需求,以解决上述背景技术中提出的问题。

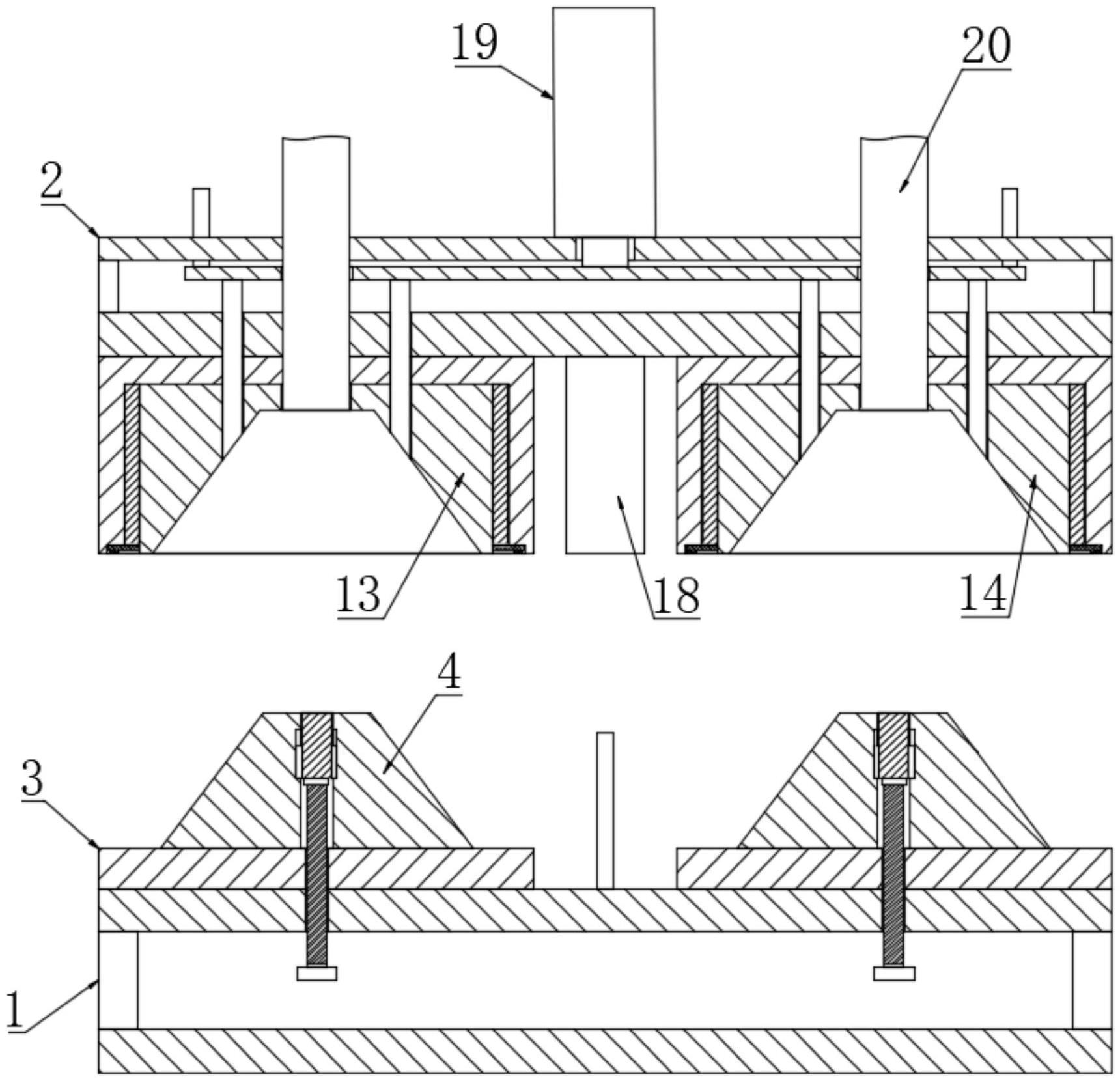

2、为实现上述目的,本实用新型提供如下技术方案:一种模流均匀的自主二次注料成形模具,包括定模板与动模板,所述定模板上固定安装有两组成型块,所述定模板内螺纹安装有螺纹杆,两组所述成型块内均活动安装有顶板,所述螺纹杆的上端活动安装在顶板的底部;

3、所述动模板的底部固定安装有两组与成型块相对应的固定座,两组所述固定座内分别固定安装有第一型芯与第二型芯,所述动模板的顶部固定安装有气缸,所述气缸的伸缩杆上固定安装有推板,所述推板的底部固定安装有推杆,所述推杆活动插接在第一型芯与第二型芯内。

4、优选的,所述定模板的顶部固定安装有安装座,所述成型块固定安装在安装座上,所述定模板上固定连接有定位杆,所述动模板的底部固定安装有定位座,所述定位座上开设有用于定位杆定位的插槽。

5、优选的,所述成型块内开设有第一定位槽,所述顶板的两侧均均固定连接有第一定位块,所述第一定位块滑动安装在第一定位槽内。

6、优选的,所述动模板内连通有两组注塑管,两组所述注塑管分别于第一型芯与第二型芯连通。

7、优选的,所述推板的顶部阵列设置有多组限位杆,所述限位杆活动插接在动模板内。

8、优选的,所述固定座内开设有第二定位槽,所述第一型芯与第二型芯的侧部均固定连接有第二定位块,所述第二定位块插接在第二定位槽内。

9、优选的,所述第一型芯与第二型芯的侧部均固定连接有安装角,所述第一型芯、第二型芯均通过固定螺丝配合安装角固定安装在固定座内。

10、与现有技术相比,本实用新型的有益效果是:

11、通过气缸、推板与螺纹杆等结构的设计,当在有成型后工件附着在型芯内时,通过气缸、推板与推杆进行配合,通过气缸可对推板与推杆进行推动,从而通过推杆可将附着在第一型芯与第二型芯内的工件顶出,进而可对第一型芯与第二型芯内的工件进行脱模,当在有成型后工件附着在成型块上时,通过螺纹杆与顶板进行配合,通过转动螺纹杆,使螺纹杆对顶板推动,从而可通过顶板将成型块上的工件顶起,进而可对成型块上的工件进行脱模,可满足客户使用模具对制品的生产需求。

技术特征:

1.一种模流均匀的自主二次注料成形模具,包括定模板(1)与动模板(2),其特征在于:所述定模板(1)上固定安装有两组成型块(4),所述定模板(1)内螺纹安装有螺纹杆(5),两组所述成型块(4)内均活动安装有顶板(6),所述螺纹杆(5)的上端活动安装在顶板(6)的底部;

2.根据权利要求1所述的一种模流均匀的自主二次注料成形模具,其特征在于:所述定模板(1)的顶部固定安装有安装座(3),所述成型块(4)固定安装在安装座(3)上,所述定模板(1)上固定连接有定位杆(10),所述动模板(2)的底部固定安装有定位座(18),所述定位座(18)上开设有用于定位杆(10)定位的插槽。

3.根据权利要求1所述的一种模流均匀的自主二次注料成形模具,其特征在于:所述成型块(4)内开设有第一定位槽(7),所述顶板(6)的两侧均固定连接有第一定位块(8),所述第一定位块(8)滑动安装在第一定位槽(7)内。

4.根据权利要求1所述的一种模流均匀的自主二次注料成形模具,其特征在于:所述动模板(2)内连通有两组注塑管(20),两组所述注塑管(20)分别于第一型芯(13)与第二型芯(14)连通。

5.根据权利要求1所述的一种模流均匀的自主二次注料成形模具,其特征在于:所述推板(21)的顶部阵列设置有多组限位杆(9),所述限位杆(9)活动插接在动模板(2)内。

6.根据权利要求1所述的一种模流均匀的自主二次注料成形模具,其特征在于:所述固定座(12)内开设有第二定位槽(16),所述第一型芯(13)与第二型芯(14)的侧部均固定连接有第二定位块(15),所述第二定位块(15)插接在第二定位槽(16)内。

7.根据权利要求6所述的一种模流均匀的自主二次注料成形模具,其特征在于:所述第一型芯(13)与第二型芯(14)的侧部均固定连接有安装角(17),所述第一型芯(13)、第二型芯(14)均通过固定螺丝配合安装角(17)固定安装在固定座(12)内。

技术总结

本技术公开了一种模流均匀的自主二次注料成形模具,包括定模板与动模板,两组所述成型块内均活动安装有顶板,所述推杆活动插接在第一型芯与第二型芯内;通过气缸、推板与螺纹杆等结构的设计,当在有成型后工件附着在型芯内时,通过气缸、推板与推杆进行配合,通过气缸可对推板与推杆进行推动,从而通过推杆可将附着在第一型芯与第二型芯内的工件顶出,进而可对第一型芯与第二型芯内的工件脱模,当在有成型后工件附着在成型块上时,通过螺纹杆与顶板进行配合,通过转动螺纹杆,使螺纹杆对顶板推动,从而可通过顶板将成型块上的工件顶起,进而可对成型块上的工件进行脱模,可满足客户使用模具对制品的生产需求。

技术研发人员:仇军成

受保护的技术使用者:太仓求精塑模有限公司

技术研发日:20221226

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!