一种塑料盖板成型装置的自动卸料机构的制作方法

本技术涉及注塑装置,更具体地说是涉及一种塑料盖板成型装置的自动卸料机构。

背景技术:

1、各种电器的外塑料盖板上通常由注塑模具注塑成型,注塑模具主要由下模具和上模具组成,模具开模时,上模具随液压油缸后退,下模具、上模具分开,此时成型的注塑产品已完成外表面的固化,但是内里还没有完全固化,若在注塑腔中等待产品完成彻底固化,则大大降低产品的注塑效率。

技术实现思路

1、针对上述现有技术的不足之处,本实用新型提供了一种塑料盖板成型装置的自动卸料机构,用于解决上述技术问题。

2、为实现以上目的,本实用新型通过以下技术方案予以实现:

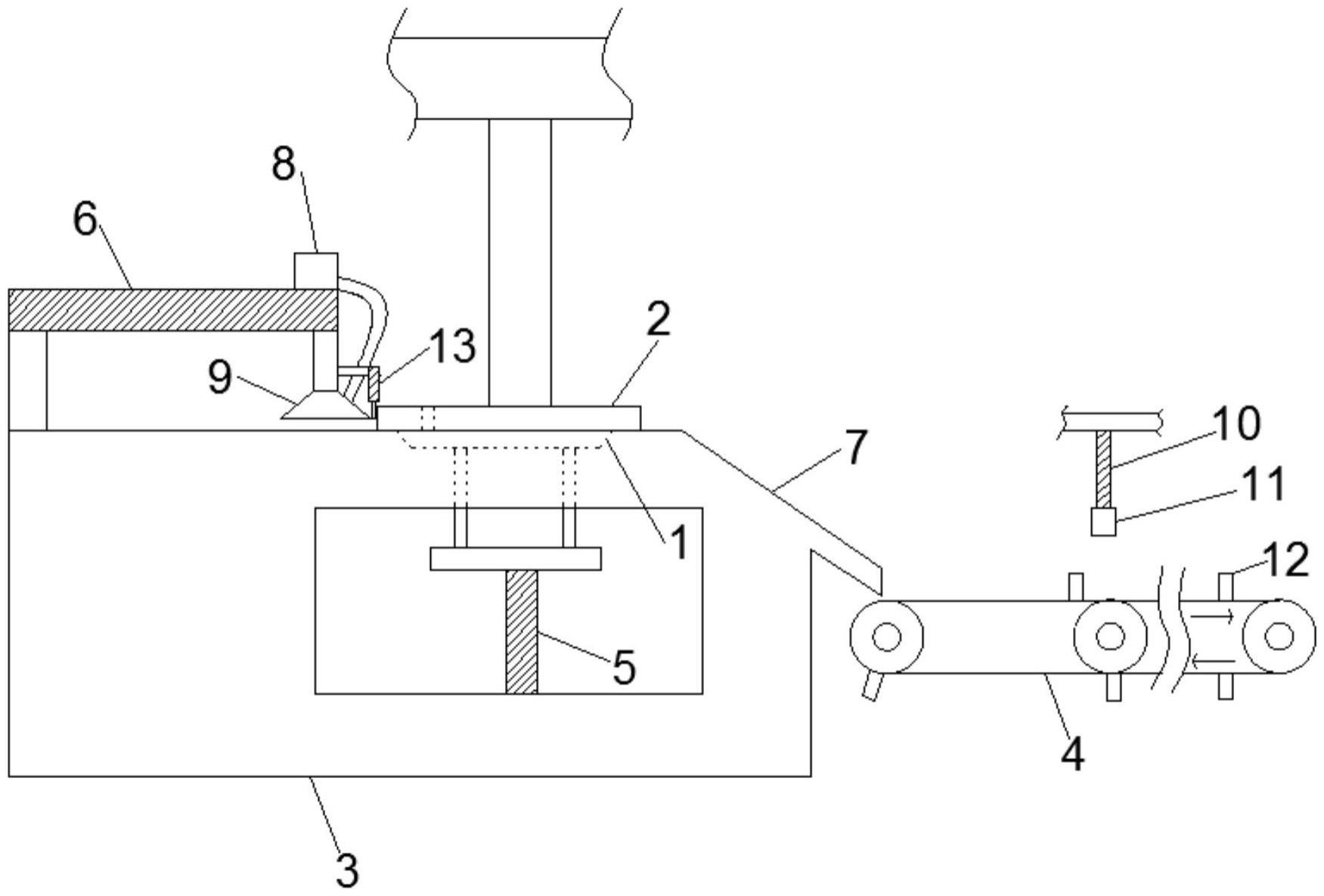

3、一种塑料盖板成型装置的自动卸料机构,包括下模具、上模具、底座和输送带,所述下模具与所述底座固定连接,所述上模具与竖直液压油缸连接,所述底座安装有竖直电动伸缩臂,所述竖直电动伸缩臂通过顶出杆与下模具的腔室连接,下模具腔室的外左端安装有水平电动伸缩臂,水平电动伸缩臂固定连接有吸盘和吸入风机,所述吸入风机通过软管与所述吸盘连接,下模具腔室的外右端设有下倾斜板,所述下倾斜板的底端与输送带抵接。

4、优选地,所述输送带的外侧安装有辅助电动伸缩臂,所述辅助电动伸缩臂固定连接有挡板,辅助电动伸缩臂伸展,挡板与输送带上的限制板抵接。

5、优选地,所述吸盘的外壁通过延伸杆连接有微型电动伸缩臂,微型电动伸缩臂的底端固定连接有分离杆。

6、本实用新型的有益效果为:

7、在腔室中完成外表面固化的塑料盖板被转移到输送带上集中冷却固化,注塑成型与进一步的冷却固化同步进行,提高生产效率。

技术特征:

1.一种塑料盖板成型装置的自动卸料机构,其特征在于:包括下模具(1)、上模具(2)、底座(3)和输送带(4),所述下模具(1)与所述底座(3)固定连接,所述上模具(2)与竖直液压油缸连接,所述底座(3)安装有竖直电动伸缩臂(5),所述竖直电动伸缩臂(5)通过顶出杆与下模具(1)的腔室连接,下模具(1)腔室的外左端安装有水平电动伸缩臂(6),水平电动伸缩臂(6)固定连接有吸盘(9)和吸入风机(8),所述吸入风机(8)通过软管与所述吸盘(9)连接,下模具(1)腔室的外右端设有下倾斜板(7),所述下倾斜板(7)的底端与输送带(4)抵接。

2.根据权利要求1所述的塑料盖板成型装置的自动卸料机构,其特征在于:所述输送带(4)的外侧安装有辅助电动伸缩臂(10),所述辅助电动伸缩臂(10)固定连接有挡板(11),辅助电动伸缩臂(10)伸展,挡板(11)与输送带(4)上的限制板(12)抵接。

3.根据权利要求1所述的塑料盖板成型装置的自动卸料机构,其特征在于:所述吸盘(9)的外壁通过延伸杆连接有微型电动伸缩臂(13),微型电动伸缩臂(13)的底端固定连接有分离杆(14)。

技术总结

本技术涉及注塑装置技术领域,更具体地说是涉及一种塑料盖板成型装置的自动卸料机构,包括下模具、上模具、底座和输送带,下模具与底座固定连接,上模具与竖直液压油缸连接,底座安装有竖直电动伸缩臂,竖直电动伸缩臂通过顶出杆与下模具的腔室连接,下模具腔室的外左端安装有水平电动伸缩臂,水平电动伸缩臂固定连接有吸盘和吸入风机,吸入风机通过软管与吸盘连接,下模具腔室的外右端设有下倾斜板,下倾斜板的底端与输送带抵接;在腔室中完成外表面固化的塑料盖板被转移到输送带上集中冷却固化,注塑成型与进一步的冷却固化同步进行,提高生产效率。

技术研发人员:廖甫昌

受保护的技术使用者:合肥市科创快速模具技术发展有限公司

技术研发日:20221227

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!